Los fabricantes de masterbatches sacan provecho de la molienda fina

3 de febrero de 2012

Moler policarbonato, ABS, poliamida, poliimida o EVA para convertirlos en polvo de máxima calidad para masterbatches y similares sin un enfriamiento especial es posible. El ahorro de energía no comienza dándole vueltas a los detalles de diseño, sino planteando preguntas básicas sobre el proceso: el transformador que quiera eliminar la costosa operación de enfriamiento de los materiales con nitrógeno liquido u otros medios antes de la molienda, que pueda llevar a cabo una limpieza más rápida y más a fondo, que pueda moler más materiales en un mismo molino en sucesión rápida, y que pueda decidir con precisión parámetros importantes del producto final estará a la cabeza, con ventajas considerables en términos de energía, coste y calidad.

Los molinos PolyGrinder de Pallmann tienen características de diseño especiales que apuntan al coste y la calidad, los dos aspectos centrales de la producción de masterbatches.

La tecnología de prácticamente todos los demás molinos que hay en el mercado sólo permite moler a temperatura ambiente PVC rígido y polietileno, mientras que con otros materiales, la refrigeración por aire es insuficiente porque el material se recalienta durante la molienda. A estos efectos, se utiliza en la mayoría de los casos nitrógeno líquido, cuyo alto coste de generación, almacenamiento y suministro añade al precio del producto entre 5 y 10 céntimos por kilo.

No tiene por qué ser así. El diseño de molino patentado de Pallmann puede procesar materiales «difíciles», como el etileno vinil acetato (EVA) con un contenido de VA de hasta el 20 por ciento, para convertirlos en partículas de alta calidad, sin ningún enfriamiento adicional. Y, dependiendo de la composición, el molino PolyGrinder no tiene ningún problema con copolímeros de polipropileno que ningún otro molino del mercado puede procesar. Los costes del procesado descienden no sólo como consecuencia de la menor complejidad del sistema sino también de la eliminación del costoso nitrógeno.

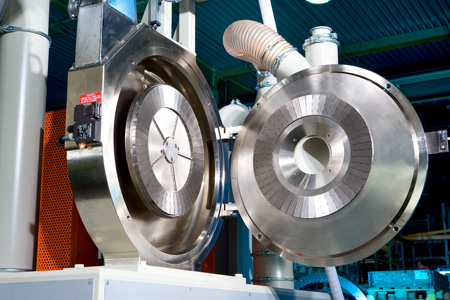

La molienda de una gama muy amplia de plásticos sin enfriamiento adicional y con una forma de partícula definida es posible gracias a la utilización de unos discos de micronización muy especiales: en vez de ser de una sola pieza, las partes perfiladas están divididas en segmentos individuales, lo que les permite hacer cortes uniformes similares a los de las tijeras en toda la zona de micronizado, lo que a su vez rebaja la entrada de energía y atenúa por lo tanto el calentamiento. La forma especial de los cortes que se consigue con este diseño no solo protege al material procesado sino también al molino: el menor desgaste alarga considerablemente la vida de los segmentos. Además, la segmentación reduce el coste de reafilado y aumenta la seguridad. Los componentes en forma de anillo comunes en otros molinos tienden a modificarse durante el recocido, con los consiguientes problemas de montaje.

Diseño central y en una sola pieza

Los ingenieros prefieren la simetría, una elección que tiene sentido en la mayoría de plantas y equipos. En este caso, sin embargo, la especial disposición patentada de los discos de micronización fijos y móviles aporta de una forma sencilla un importante efecto: el flujo de aire automático que se origina en la cámara de triturado garantiza un transporte del material uniforme y óptimo. A pesar del diseño compacto, se consigue un efecto llamado de cámara grande.

Además, el cuerpo entero del molino está mecanizado a partir de un bloque sólido de acero, en vez de estar soldado. Este hecho no sólo proporciona la máxima robustez posible de la carcasa y del soporte del rotor, sinó que también ofrece ventajas en el funcionamiento cotidiano: no hay costuras, esquinas agudas o puntos muertos que puedan dificultar la limpieza. La limpieza rápida y la seguridad, y la no contaminación (tan fácil de pasar por alto), hacen que los cambios de material y de color sean rápidos y baratos, y además seguros. Todo ello convierte a los molinos Pallmann en los más adecuados también para el desarrollo de materiales: el cambio rápido entre diferentes tipos de materiales con operaciones de limpieza relativamente reducidas abre la puerta a la producción rentable de cantidades más pequeñas.

Y más aún cuando todo el sistema construido en torno al molino PolyGrinder es enormemente compacto. Un alimentador introduce uniformemente los gránulos en el micronizador, a continuación un ventilador manda el polvo molido por una distancia extremadamente corta hasta el separador ciclónico y una esclusa de aire rotativa transporta el producto final hasta un contenedor. El control automático de todo el sistema se hace desde un armario de control integrado. Todos los accesorios necesarios para el funcionamiento del sistema y para el cambio de material están dispuestos a una altura de trabajo cómoda. El diseño compacto de todo el sistema de alta capacidad no sólo ahorra valioso espacio de suelo, sino que, con sus cortos recorridos, contribuye además a aumentar la rapidez y facilidad de la limpieza y a reducir las pérdidas de material.

El peso aparente, el tamaño de la partícula, la finura, la forma de la partícula y la plasticidad del material molido pueden influir de forma decisiva en la calidad del producto final. Los productores de masterbatches, por ejemplo, buscan conjugar una superficie de partícula grande con una distribución de tamaño de partículas estrecha a fin de conseguir una buena ligación con los aditivos y garantizar una distribución uniforme del masterbatch en el producto final.

Aplicaciones como el rotomoldeo pueden parecer poco exigentes, pero si se es capaz de producir polvo con una distribución de tamaño de partícula especificada con precisión y una geometría especial, y generar así una fluidez muy alta, es posible que se pueda reducir la cantidad de material necesario para una pieza concreta sin alterar sus propiedades mecánicas. Y este ahorro tiene un efecto directo en el coste del producto —o en el rendimiento por pieza— y en el cálculo del coste total.

En ambos casos, y especialmente en la producción de masterbatches y compuestos, a los responsables de desarrollo les asaltan muchas dudas sobre el comportamiento del polvo, la calidad alcanzable del producto y el coste de la operación de molienda (el enfriamiento necesario, el desgaste de las piezas y demás). En tales casos, es recomendable hacer pruebas en la planta piloto de tecnología de reducción de tamaño más grande del mundo, en las instalaciones de Pallmann Group en Zweibrücken (Alemania), para ver de antemano qué es técnica y económicamente factible, que suele ser mucho más ─según demuestra la experiencia─ de lo que piensan la mayoría de empresas de desarrollo de materiales.

Pensando en el coste y en la calidad

Varios factores influyen en el coste de la molienda fina: la ausencia de refrigerante, la rapidez y seguridad de la limpieza, la durabilidad y el bajo mantenimiento con tiempos de paro mínimos… todos tienen un efecto importante en la reducción del coste. Las empresas de trituración por encargo que necesitan procesar una amplia gama de materiales en sucesión rápida pueden sacar el máximo provecho de esos factores. Además, la capacidad de influir con precisión en el tamaño, la estructura superficial, la densidad aparente y otros parámetros proporciona ventajas competitivas adicionales.