Economía Circular e innovación en el tratamiento de aguas residuales de la industria cervecera

Patricia Fernández Labrador, investigadora, Departamento de Medio Ambiente, Mahou San Miguel

Yeray Asensio, director de proyectos, Departamento de Innovación y Tecnología, Aqualia

María Llorente, investigadora predoctoral, Grupo Bioe, UAH

Belén Barroeta, divulgadora científica, Grupo Bioe, UAH

Juan Tolón, jefe de Operaciones. Recuperaciones Tolón S.A

Juan M. Ortiz, investigador, Grupo Bioe, IMDEA Agua

Víctor Monsalvo, responsable del Área de Ecoeficiencia, Departamento de Innovación y Tecnología, Aqualia

Prof. Abraham Esteve Núñez, investigador Principal, Grupo Bioe, UAH

Juan Francisco Ciriza, director de Medio Ambiente, Mahou San Miguel

22/05/2019Según la Guía de Mejores Técnicas Disponibles (GMTD) del sector cervecero, editada por el Ministerio de Agricultura, Pesca y Alimentación, los principales usos del agua en la elaboración de cerveza son: limpieza de equipos e instalaciones, circuitos de refrigeración y calderas, envasado, sanitarios y en la incorporación a producto, teniendo en cuenta que el 95% de la composición de la cerveza es agua. Con estos datos se estima que, para la producción de 1 Hl de cerveza envasada, se generan 2.5 – 7.2 Hl de agua residual.

Las características del agua residual cervecera se deben a la levadura, malta, azúcares y productos de limpieza principalmente, aportando gran cantidad de materia orgánica y nutrientes (especialmente fósforo y nitrógeno), una alta concentración de sólidos en suspensión y un pH variable.

Foto de familia de los socios del Consorcio Answer.

Medio ambiente y sostenibilidad

Uno de los objetivos prioritarios marcados por la Unión Europea a través de la Directiva Marco (2000/60/UE) es establecer las normas básicas para proteger el estado de las masas de agua y aumentar la calidad de los ríos, lagos y aguas subterráneas de la Unión Europea, evitando uno de los problemas derivados de los vertidos no controlados de agua residual rica en nutrientes, como es la eutrofización, proliferación desenfrenada de algas que conlleva una disminución en la cantidad de oxígeno disponible en los cuerpos hídricos y que provoca un grave deterioro ambiental debido a la pérdida de la biodiversidad del entorno. Por ello, es de obligado cumplimiento, no superar los límites marcados para el vertido de aguas marcados por las normativas europeas y nacionales.

Actualmente, los sistemas de depuración convencionales encargados de la eliminación de estos compuestos en las estaciones de depuración de aguas residuales (EDAR) están, fundamentalmente, basados en la dosificación de reactivos químicos y el uso de sistemas biológicos aerobios que implican un elevado coste energético y una huella de carbono no sostenible, lo que limita su viabilidad ambiental.

El proyecto Life-Answer (Advanced Nutrient Solutions With Electrochemical Recovery) propone una solución para el tratamiento de aguas residuales procedentes de la industria agroalimentaria, que siguiendo los principios de la Economía Circular, incorpora material reciclado como materia prima y se obtienen productos de valor añadido que dejan de ser residuos para convertirse en recursos. El proyecto se inició en septiembre del 2016 y cuenta con la financiación de la Unión Europea dentro de la herramienta financiera Life. El consorcio coordinado por Mahou San Miguel, empresa cervecera en cuyas instalaciones opera la planta demostrativa, está compuesto por Aqualia, el grupo de Bioelectrogénesis de la Universidad de Alcalá y Recuperaciones Tolón.

El centro de producción de Mahou-San Miguel ubicado en Alovera (Guadalajara) dispone de una depuradora con una capacidad de 250 m3/h, en la que se ha incorporado la planta demostrativa, operativa desde principios del 2018, para abordar el estudio y optimización, tanto técnica como económica, de la integración de ambas tecnologías en tratamiento del agua residual industrial.

Tecnología Life-Answer

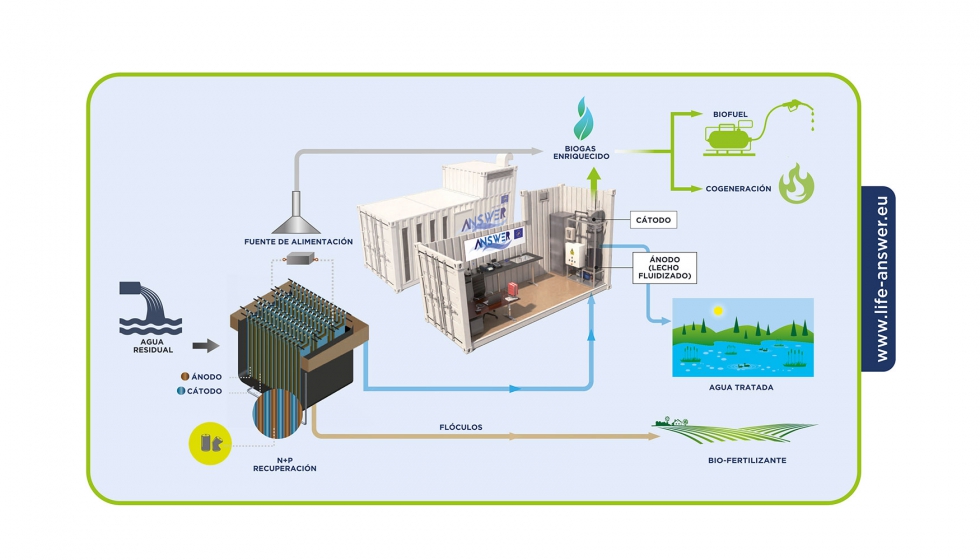

El proyecto persigue integrar varios procesos principales en la depuración de aguas residuales: un tratamiento primario basado en la electroquímica, seguido de un tratamiento secundario biológico basado en la electroquímica microbiana, que permite una depuración eficaz maximizando la recuperación de la energía contenida en el agua residual en forma de biogás enriquecido, con una alta fracción en metano y altas concentraciones de hidrógeno, aportando un mayor poder calorífico a la mezcla resultante. Finalmente se incluye un tratamiento terciario para la obtención de un efluente de alta calidad para su reutilización en la planta de tratamiento. Con esta estrategia se consigue un aumento en la recuperación de energía y se aumenta la sostenibilidad del proceso de depuración.

El desarrollo de la unidad demostrativa incluye en sus fases iniciales un estudio a escala piloto y pre-piloto para optimizar la tecnología Answer, hasta llegar al escalado industrial actual.

Los componentes del sistema Answer se pueden distribuir en 3 etapas con sus objetivos correspondientes:

- Etapa 1.- Tratamiento por electrocoagulación (EC) empleando pellets de aluminio reciclado para la eliminación de nutrientes, sustituyendo así al coagulante químico comúnmente utilizado, obteniendo fango que puede ser utilizado como fertilizante y produciendo hidrógeno electroquímicamente que puede ser revalorizado como fuente de energía.

- Etapa 2.- Tratamiento del efluente en un innovador reactor bioelectrogénico anaerobio para la transformación de la materia orgánica en energía eléctrica y biogás enriquecido (alta concentración de metano e hidrógeno).

- Etapa 3.- Tratamiento terciario basado en una unidad de ultrafiltración y desinfección UV para cumplir los requerimientos de reutilización y/o vertido cero según el R.D.1620/2007.

Figura 1. Flujograma del proyecto Life-Answer.

Innovación

1. Sistema de electrocoagulación

La unidad de electrocoagulación busca como objetivo sustituir la dosificación de coagulante (sal de aluminio o hierro) en la coagulación química convencional, empleando aluminio reciclado, en el proceso de eliminación de nutrientes del agua residual cervecera. El dispositivo de electrocoagulación está compuesto por varios módulos de electrodos en línea paralelos entre sí. El electrodo negativo (cátodo) está diseñado en acero inoxidable y el electrodo positivo (ánodo de sacrificio) está fabricado con pellets de viruta de aluminio compactada como materia prima, procedentes del reciclaje como envases y latas. Aplicando corriente obtenemos el coagulante in situ por oxidación electrolítica del ánodo de sacrificio, liberándose al agua residual y provocando una desestabilización de las partículas contaminantes (fósforo y nitrógeno de fracción insoluble y sólidos en suspensión). Finalmente debido a la atracción por cargas, se forman flóculos de agregados, que debido a su peso precipitan o son arrastrados hacia la superficie por las burbujas de hidrógeno liberadas en el cátodo (hidrólisis del agua). Estos flóculos formarán parte del fango, que es sometido a un proceso de deshidratación y es apto para ser utilizado de forma segura como fertilizante en agricultura debido a su composición rica en fósforo y nitrógeno.

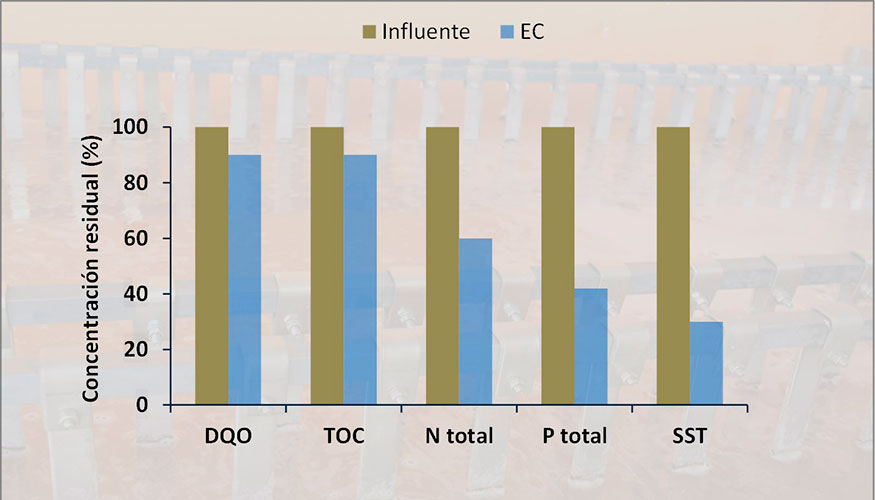

El consumo de energía sería nulo con la optimización de un sistema de recolección del hidrógeno que se genera en los cátodos, pudiendo ser utilizado como combustible en las instalaciones. Los resultados obtenidos desde el inicio del proyecto muestran que la electrocoagulación permite un escalado industrial, con un caudal de 10 m3/h y con unas tasas de eliminación de fósforo del 58%, nitrógeno 40% y un 70% de sólidos en suspensión, pasando a formar parte del fango.

2. Reactor bioelectrogénico de lecho fluidizado

El concepto de RBLF (Reactor bioelectrogénico de lecho fluidizado) se codesarrolló por Aqualia y el departamento de Bioelectrogénesis de la UAH (Universidad de Alcalá) y patentado con el nombre ‘Method for treating waste water in a fluidised bed reactor’ (Ref. EP 2927196 A1). El dispositivo electroquímico microbiano elimina la materia orgánica presente en el agua gracias a la interacción entre bacterias electroactivas y un material conductor. Estos microorganismos anaerobios transfieren los electrones resultantes de la oxidación de la materia orgánica a un electrodo de material carbonoso fluidizado (ánodo). Los electrones se transfieren hasta el material catódico a través de un circuito eléctrico externo, donde tiene lugar la hidrólisis del agua y la reducción de los protones resultantes a hidrógeno. Otro de los productos obtenidos es metano, por la ausencia de oxígeno en el medio y presencia de bacterias metanogénicas, que recogido junto al hidrógeno permite obtener un biogás con un alto poder calorífico. Como ya se viene realizando en la depuración de aguas residuales, este biogás tras un proceso de limpieza, se utiliza en las calderas del centro de producción.

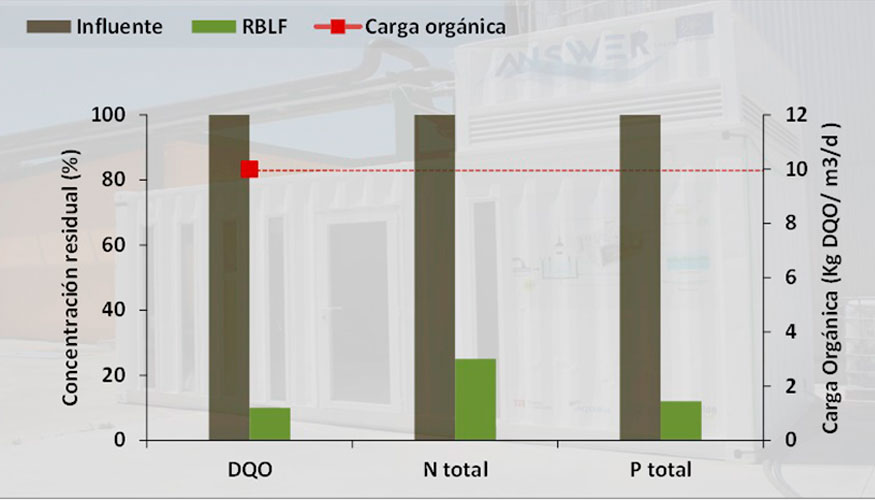

Este innovador sistema elimina hasta un 90% de la materia orgánica y un 80% de los nutrientes contenidos en el efluente de la electrocoagulación. Una de las ventajas de los microorganismos anaerobios es la ausencia de fangos (debido a su tipo de metabolismo y a la fluidización del sistema) y gracias a la tecnología bioelectroquímica se aumenta más de un 15% el poder calorífico del biogás.

Figura 3. Gráfico de RBLF.

Conclusiones

Los beneficios ambientales con la integración de esta doble tecnología son:

- Evitar el uso de productos químicos con función coagulante.

- Uso de material reciclado generado en la industria cervecera, aumentando la sostenibilidad del tratamiento del agua residual.

- Combinación de tecnologías innovadoras para el tratamiento de aguas residuales altamente cargadas con materia orgánica.

- Balance energético favorable de la solución técnica con una producción de energía de un 21% superior al requerido por el sistema.

- Revalorización de biogás.

- Obtención de fertilizante apto para agricultura.

El proyecto Life- Answer ha sido financiado con la ayuda del programa Life de la Unión Europea (Life 15 ENV/ES/000591)