Reciclaje de plásticos

Botellas de leche usadas se convierten en granza de alta calidad

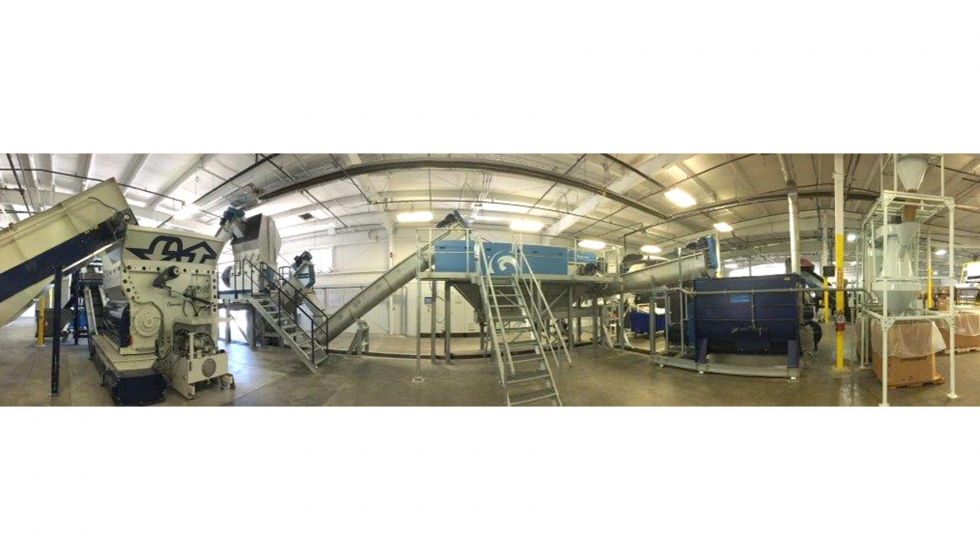

Poly-Wood, un fabricante destacado de muebles de patio de PE-HD (polietileno de alta densidad) reciclado, domiciliado en el norte de los EE UU, ahora al mismo tiempo también es una empresa de reciclaje de plásticos de alta productividad. En su centro de producción en Syracuse, IN/EE UU, la empresa opera una de las más modernas instalaciones de reciclaje para PE-HD con sistemas de Lindner washTech, representada en España por Comercial Douma. Un elemento central de la instalación es una línea de lavado diseñada por Lindner de manera específica de la aplicación.

El material inicial es PE-HD post consumo, sobre todo en forma de envases de leche desechables que están vacíos, pero sin limpiar. En lo que se refiere a limpieza, humedad residual y tamaño de grano, los sistemas de Lindner convierten los desechos de envases en un material de entrada ideal para el reciclaje.

Sostenibilidad y eficiencia en primer plano

Chad Rassi, ingeniero de Procesos de Poly-Wood, informa: “Tuvimos la suerte de poder planificar nuestra instalación de reciclaje desde cero. En el proceso, nos centramos en una alta sostenibilidad a través de un empleo particularmente eficiente de agua, energía de calefacción y accionamiento, así como en un funcionamiento de poco mantenimiento, una construcción fácil de mantener y un alto rendimiento en funcionamiento continuo. Con esto, queríamos obtener una excelente rentabilidad para que el reciclaje de plásticos fuera un éxito desde el punto de vista tecnológico y económico”.

Línea de lavado de Lindner: A un pretriturador mono-rotor Micromat Plus están conectados un Floater, un Twister y un Graviter, a los cuales finalmente les sigue una secadora y un sistema Air-Wash. Fuente: Lindner washTech.

Lindner reSource America LLC, la subsidiaria estadounidense de la empresa alemana Lindner washTech, entonces, le ofreció a Poly-Wood la personalización a la medida de una línea de lavado completa, incluyendo todas las líneas de alimentación, para el reciclaje de envases de leche desechables. Rassi continua: “Al final aceptamos la oferta porque Lindner se había familiarizado en forma particularmente intensa con nuestra tarea para obtener el mejor resultado posible en cada etapa. La presencia regular en el emplazamiento y la confianza personal en la competencia de los empleados de Lindner desarrollada en el proceso nos convencieron del mismo modo que la buena reputación de los productos de este fabricante”.

Trituración a la medida, limpieza y secado perfectos

En la primera etapa de este sistema de Lindner, un triturador mono-rotor Micromat Plus 2000 es llenado a través de una cinta transportadora. Este potente triturador está dimensionado consecuentemente para lograr un mínimo consumo de energía ofreciendo al mismo tiempo una alta productividad. Así, por ejemplo, se pueden combinar libremente varios sistemas de accionamiento, rotores y cuchillas para maximizar la productividad para el respectivo material a triturar. El rotor de cuchillas de punta (longitud: 78"/2.000 mm, diámetro: 22"/563 mm) está dotado de 104 cuchillas de 2,6"x 2,6"/6,6 cm x 6,6 cm que pueden utilizarse de cuatro lados, las cuales permiten un corte preciso y un alto rendimiento, incluso en el caso de material muy abrasivo (sin limpiar). Gracias a la gran trampilla de revisión y mantenimiento, el reajuste y el cambio de cuchillas y contracuchillas, la limpieza de la tolva de llenado, así como la eliminación de materiales contaminantes son actividades fáciles de realizar.

El pretriturador mono-rotor Micromat Plus 2000 de Lindner es alimentado con los envases de leche desechables de PE-HD prensados en pacas a través de una cinta transportadora. Fuente: Lindner washTech.

Teniendo en cuenta las propiedades especiales de los envases de leche usados, Lindner ha integrado una serie de nuevos componentes potentes en su línea de lavado, pudiendo así realizar una óptima configuración personalizada. Entre ellos figura una combinación de Floater y Twister, ésta última una lavadora de fricción altamente eficiente de Lindner washTech para la separación de papel adherido y otros materiales contaminantes residuales de las hojuelas de plástico.

Para reducir el tamaño de grano todavía más para obtener las dimensiones exigidas, sigue un triturador en húmedo de Lindner adaptado especialmente. En él, un chorro de agua es apuntado al rotor para aprovechar la fricción generada en la trituración para desprender partículas de suciedad residuales. La cantidad de agua regulable proporciona al mismo tiempo una descarga uniforme y controlada del material. El tamaño de grano que resulta está adaptado en forma ideal a la siguiente etapa de limpieza en el Graviter, donde se eliminan las fracciones de plástico pesadas como PET, ABS o PVC.

En el Twister, una lavadora de fricción altamente eficiente de Lindner, Poly-Wood separa papel adherido y otros materiales contaminantes residuales. Fuente: Lindner washTech.

A esto le sigue el secado cuidadoso del material limpiado en un Lindner Loop Dryer, de diámetro de rotor 48"/1.200 mm, longitud de rotor 78"/2.000 mm y con un motor de 90 kW, antes de que, finalmente, se separan las partículas finas restantes en un sistema Air Wash. El material resultante se puede embalar directamente en octabins, big bags o silos de almacenamiento hasta que, finalmente, sea procesado en la línea de reciclaje.

Con experiencia rápidamente al éxito

Tomas Kepka, gerente de ventas de Lindner reSource America, ha realizado la optimización de la instalación de lavado en estrecha colaboración con Poly-Wood y Lindner washTech. El gerente agrega: "Dos factores importantes nos dieron el fundamento para poder satisfacer las exigencias de Poly-Wood en forma tan rápida e íntegra. Por un lado, los sistemas de Lindner son de diseño modular. Por consiguiente, podemos cumplir una gran variedad de requisitos diferentes a través de la confección inteligente de componentes estándar y nuevos".

El resultado final son hojuelas de PE-HD limpias y secas para la transformación en una línea de reciclaje. Fuente: Lindner washTech.

"El otro factor es nuestra colaboración de muchos años con fabricantes líderes de instalaciones de reciclaje. De este modo, estamos familiarizados con las exigencias del material de entrada para los procesos de reciclaje de los mismos. Partiendo de estas experiencias, sin tener que realizar extensos ensayos previos, sabemos cómo combinar nuestros sistemas para poner a disposición un material óptimamente limpiado, triturado y secado". Y Rassi resume:"Entretanto sabemos que tomamos la decisión correcta al aceptar la oferta de Lindner-Recyclingtech. El sistema completo empezó a funcionar en septiembre de 2016 tras un tiempo de espera de sólo seis meses. Nuestro consumo de agua y energía es todavía más bajo de lo que habíamos esperado y el producto final es excelente".