Aprovechamiento integral de los composites fuera de uso

Hace más de un año iniciamos un trabajo de investigación base en el que por una parte el Instituto de Cerámica y Vidrio (ICV) perteneciente al CSIC con el profesor y doctor Oteo al frente de un equipo de colaboradores muy cualificados, abordaban diversos aspectos esenciales en este tema.

Yo por mi parte aportaba el conocimiento adquirido a lo largo de cuatro décadas dedicadas a los composites, que han abarcado desde la fabricación de la fibra de vidrio, la producción de piezas industriales de todos los sectores, aeronáutico incluido y desarrollos industriales de patentes, sin olvidar el docente. Se trataba por tanto de unir el conocimiento industrial con la investigación básica aplicada.

1. Clasificación

Los composites tienen la particularidad de presentarse en una muy amplia y variada composición, fruto de su gran campo de aplicación: naval, aeronáutico, deportivo, químico, transporte, construcción, bienes de equipo, etc, lo cual exige una clasificación.

Una característica peculiar de la fabricación de los materiales compuestos de matriz termoestable (que las diferencia de los materiales obtenidos con matriz termoplástico) es la elevada cantidad de desechos desperdicios (recortes) que se generan. Esto se debe principalmente a los procesos de fabricación utilizados, manual en su mayoría.

Existe un gran número de problemas que dificultan el reciclado de los materiales compuestos de matriz termoestable, pudiendo establecerse, en primera aproximación que:

- Los materiales compuestos de matriz termoestable no pueden ser reprocesados mediante procesos de refundición.

- Los desechos suelen estar contaminados y a menudo contienen insertos metálicos o rigidizadores.

- El alto contenido y tipos de refuerzos, minerales inorgánicos como, por ejemplo, la fibra de vidrio, con propiedades muy distintas a la matriz, dificultan en gran manera los procesos de reciclado.

Por su parte, los materiales a base de resinas epoxi, utilizadas en la industria aeroespacial se refuerzan con fibra de carbono, utilizando para su conformado preimpregnados de la fibra con resinas epoxi. Los preimpregnados, disponibles en láminas, se cortan de acuerdo con las dimensiones del diseño final. Este proceso genera una cantidad importante de desperdicio, el cual, normalmente, no es utilizado.

La recuperación de las fibras de carbono a partir de los desperdicios es una nueva tecnología emergente, ya que es económicamente interesante debido al alto coste de la fibra de carbono, cosa que no sucede con la fibra de vidrio, debido a su bajo coste.

Se puede, por ello, separarlos en dos grandes grupos:

- Composites en los que prevalece la fibra de carbono en su composición.

- Composites en los que prevalecen otras fibras, vidrio fundamentalmente.

La separación en ambos grupos —carbono y vidrio— marca de partida el tratamiento del material de desecho, su preparación y transformación y su enfoque industrial. En el caso de fibras provenientes de materiales compuestos de fibra continua, será necesario recuperar las fibras en una forma “larga”, que inicialmente las caracterizará. Sin embargo, la mayoría de las operaciones de reciclado de materiales compuestos, recuperan las fibras en forma corta, ya que estos se basan en tecnologías de fragmentación y reducción del tamaño. Las fibras cortas, recuperadas, sólo podrán utilizarse en la preparación de materiales compuestos de fibra corta.

La máxima que perseguimos es, como indica el título de la exposición, el aprovechamiento integral de los composites, de tal manera que en lo posible no exista resto alguno y que por tanto, todo el material composite haya rendido un beneficio.

El tratamiento debe ser rentable per se y por tanto no han de esperarse ayudas o subvenciones al mismo. Lo que se espera de los Organismos Públicos y Administraciones correspondientes es que faciliten con normativas el cumplimiento de lo que manda a este respecto la Comisión Europea.

2. Presentación

2.1 Métodos de reciclado disponibles

Cada proceso de reciclado implica una cadena de operaciones que depende una de la otra. Un fallo en cualquiera de los pasos dentro de la cadena de reciclado implicaría que el proceso global de reciclado no puede ser completado:

1. Disponibilidad de los residuos de composites: Pueden ser productos que ya han sido utilizados en una aplicación previa o productos de deshecho producidos durante los procesos de fabricación de nuevos productos.

2. Recolección, transporte y separación: Especialmente, en el reciclado de productos ya usados, la recolección, separación y transporte a los centros de reciclado resulta una etapa a menudo complicada por la presencia de otros sub-productos o contaminantes que pueden reducir la eficiencia del proceso de obtención del material reciclado si no se tratan convenientemente. El tamaño de los productos puede ser también un problema a la hora de transportarlos, como es el caso de los subproductos de aviación o palas de aerogeneradores, que, debido a su envergadura requieren de tratamientos previos “in situ” antes del transporte.

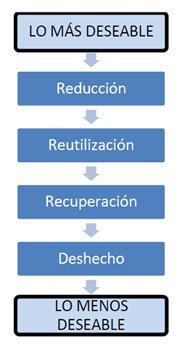

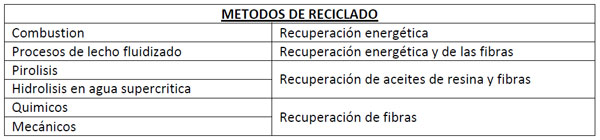

3. Reprocesado-reciclado: La aplicación de procesos físicos (mecánicos), tecnologías químicas, térmicas, o combinación de ambas, dependiendo del tipo de material, constituye el “corazón” del proceso de reciclado (Tabla 1). En la actualidad, hay una gran demanda de procesos de separación y recuperación eficientes que cumplan los requisitos de calidad del producto obtenido, regulaciones medioambientales y que sean económicamente eficientes.

4. Mercado de los productos de reciclado: Es también fundamental que los productos reciclados tengan una demanda en el mercado. La calidad de los mismos ha de ser adecuada para cumplir los requerimientos y sus precios han de ser competitivos en comparación con los productos vírgenes.

2.2 Composites de carbono

Comencemos por estudiar la problemática que presentan los composites de carbono. Los composites de carbono (aquí no vamos a distinguir entre fibra de carbono y grafito), pueden tener orígenes muy diversos y con eso debemos contar.

Los desperdicios generados por el procesado de materiales compuestos con fibra de carbono consisten en fibras, tejidos, preimpregnados y laminados curados. El porcentaje mayor lo constituyen los preimpregnados, que pueden ser reciclados mediante dos operaciones básicas: extracción de la resina y cortado de las fibras.

Como una clasificación inicial, daremos ésta:

a) Preimpregnado o prepreg en estado B perfectamente utilizable. Suelen ser restos de bobina.

b) Prepreg en estado B pero fuera de fecha. También restos de bobina.

c) Prepreg polimerizado, normalmente en forma de bobina.

d) Composites de carbono en forma de piezas y moldes fuera de uso.

e) Tejidos de carbono y bobinas de hilo sin mezclar con resina. Son restos de producción.

f) Polvo de composite de carbono obtenido de recanteados de piezas y cortes con herramientas.

Esta clasificación básica da una idea de la amplitud del tema y por tanto, según sea la presentación de esta fibra de carbono, así habrá de ser el tratamiento a seguir para que obtengamos el máximo aprovechamiento y rentabilidad industrial. Hacemos la aclaración que en la gran mayoría de los casos, los composites y prepregs están impregnados en resina epoxy.

2.3 Composites de vidrio

En cuanto a volumen es con diferencia la partida más notable. Su uso se ha ido extendiendo en los últimos cincuenta años de manera imparable y hoy los tenemos presentes en infinidad de aplicaciones. Una de ellas, que en gran medida ha actuado como desencadenante de este trabajo, son las palas eólicas, esos gigantes que bien pronto alcanzarán los 100 metros de longitud.

Los composites de vidrio se presentan en las siguientes modalidades:

a) Composites de vidrio transformados en piezas y moldes. Constituyen el gran porcentaje de desecho industrial.

b) Prepreg en estado B. Son restos de bobina. Constituyen un porcentaje pequeño.

c) Tejidos vírgenes, restos de bobinas y rollos de MAT. Son también un porcentaje pequeño.

d) Polvo de recanteo, cortes y proyección simultánea.

Queda de manifiesto que lo primero que deberemos hacer será una clasificación de los composites entrantes, ya que tratar todo con un mismo proceso de tratamiento, supondría pérdida de subproductos importantes y por tanto, disminución de beneficio industrial.

Primero separaremos los composites de vidrio de los de carbono y una vez esto, separaremos los composites polimerizados, de los de estado B y de los productos vírgenes, es decir, sin resina. Cada una de estas separaciones conlleva tratamientos distintos. Esa es la tecnología que hay que conocer y aplicar y eso es lo que nosotros estamos desarrollando.

3. Procesos

Es aquí donde entra fundamentalmente el ICV con su conocimiento y experiencia acumulada a lo largo de muchos años. Se analizará y examinará la superficie específica de las fibras y filamentos, con sus posibles productos adheridos, longitud, grado de integridad, polaridad y se establecerán pautas a seguir en función de resultados.

Si se trata de composites polimerizados, lo primero será la reducción de tamaño, sometiéndolos a corte con la máquina ‘constrictor’ o bien molienda. Para ello, se reducen los composites a fragmentos de entre 50-100 milímetros para proceder a la molienda posterior y obtener, mediante filtrados en ciclón y tamices, las fracciones ricas en fibra y fracciones ricas en resina.

La mayor parte de estos tratamientos mecánicos mediante fragmentación y molienda son relativamente simples pero, en ocasiones requieren un gran aporte energético y únicamente son capaces de producir fibras cortas con propiedades mecánicas reducidas pero que pueden ser empleadas como fillers en materiales reforzados.

Una vez esto, el composite troceado sufre un proceso de termólisis, procedimiento absolutamente respetuoso con el medio ambiente. Este proceso, que es simplemente un tratamiento de los composites a altas temperaturas, puede ser de 3 tipos diferentes, en función del material del que se trate:

1. Incineración o combustión, para aprovechamiento de la energía exclusivamente

2. Combustión parcial para recuperación de la fibra y aprovechamiento energético

3. Pirólisis para recuperación tanto de la fibra como de los aceites de la resina.

Es importante reseñar que el primero de estos métodos no es un procedimiento para la recuperación del material, como ya se ha indicado, pero al tener una elevada eficiencia térmica, es preciso tenerlo en consideración para aquellos composites que, por sus características, no puedan ser aprovechados de otro modo.

El segundo proceso, que engloba la tecnología de lecho fluidizado desarrollado por la Universidad de Nottingham, sólo es apto para la recuperación de las fibras de vidrio o de carbono, mientras que la combustión de la resina orgánica es empleada únicamente como fuente de energía al redirigir el calor de combustión a través de sistemas de recuperación del calor o intercambiadores.

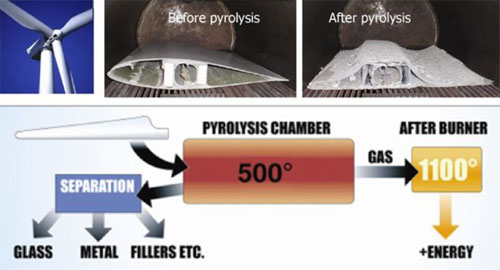

Finalmente, el proceso de pirolisis consiste en una degradación térmica de las resinas o despolimerización a temperaturas comprendidas entre 300 y 800 ºC en ausencia de oxígeno. Si el proceso se detiene a esta temperatura, las fibras que se obtienen son aún de gran tamaño, mantienen su integridad y gran parte de sus propiedades mecánicas. Sin embargo, al elevar la temperatura hasta los 1.000 ºC, aunque se obtiene una fibra más limpia de restos orgánicos procedentes de la matriz, ésta puede sufrir cierta degradación.

En este proceso se aprovecha íntegramente la materia orgánica, constituida por resinas, espumas, madera de balsa y núcleos principalmente. No obstante, hay que tener un control muy exhaustivo de la temperatura del proceso para lograr una completa despolimeración de la resina y una limpieza adecuada de las fibras.

Si se trata de composites de fibra de vidrio, el proceso termolítico se llevará a unos 400 - 500 °C. En composites de carbono se pueden alcanzar los 800 °C aproximadamente. Este proceso termolítico genera una energía de valor económico. Una vez separada la fase orgánica que acompaña a los composites polimerizados, nos quedan las fibras.

En comparación con el proceso de combustión, que se lleva a cabo en aire, y la resina es oxidada produciendo CO2, vapor de agua y una gran cantidad de energía, el proceso de pirolisis fragmenta la resina polimerizada en pequeñas moléculas o compuestos de bajo peso molecular, que forman un producto gaseoso, líquido o un char sólido, dependiendo de su peso. Estos productos pueden ser empleados de nuevo mediante sucesivos tratamientos químicos. La pirolisis tiene como principal ventaja que es un proceso en el que se recuperan tanto la resina como las fibras de refuerzo y puede ser empleada tanto para composites reforzados con fibra de vidrio o de carbono.

4. Aplicaciones

Es aquí donde el ICV interviene examinando el estado superficial de las fibras y su tamaño, como dijimos anteriormente. En el caso concreto de la reutilización de fibras recuperadas de materiales compuestos, la viabilidad de su utilización depende de factores físicos y químicos como son la longitud específica, aspecto físico superficial, composición química superficial (entre los que se encuentran la calidad de la limpieza de la superficie y presencia de recubrimientos), etc. En este sentido, la reutilización de las fibras de forma económica depende del conocimiento y del control de estos factores para cada partida de fibras recuperadas. Así mismo, según sean los valores obtenidos en dicha caracterización, las fibras recuperadas podrán ser utilizadas directamente o bien será necesario llevar a cabo un tratamiento superficial para adaptarlas al tipo de matriz (generalmente polimérica) en la que serán utilizadas.

La caracterización superficial de las fibras implica, entre otros, la determinación de su superficie específica y porosidad mediante técnicas de adsorción de nitrógeno, que permite distinguir entre micro y mesoporos y porosimetría de mercurio, que proporciona información de los meso y macroporos. La técnica más adecuada para la determinación de la microestructura superficial es la microscopía electrónica de barrido, pudiéndose analizar además el contenido de cada elemento en su superficie mediante espectroscopía de energía dispersivas. Los posibles fallos y defectos que pudieran existir en el interior de las fibras también se pueden analizar mediante este tipo de microscopía previa embutición de las fibras en resina y realizando cortes transversales a las mismas.

Las técnicas espectroscópicas son especialmente útiles para conocer los grupos funcionales existentes en la superficie. Entre ellas, la espectroscopía infrarroja, tanto en modos de transmisión directa, reflectancia atenuada, o, incluso, en reflectancia difusa, proporcionan una información muy válida para conocer algunas de las propiedades que pueden esperarse en las fibras, así como distinguir la presencia de posibles recubrimientos, oxidaciones parciales, etc. La técnica infrarroja es combinable con la espectroscopía Raman, que proporciona una información muy similar y permite una completa caracterización de la superficie.

Resulta especialmente útil la determinación de las energía superficiales de las fibras recuperadas en vistas a su posterior aplicación en otros materiales compuestos. Esta energía superficial va a ser determinante en cuanto a su mojabilidad, la capacidad de adsorción de agua, disolventes, etc.

Para esta cuestión, en el Departamento de Química Física de Superficies y Procesos del Instituto de Cerámica y Vidrio se han desarrollado metodologías de determinación de las componentes dispersivas y específicas, así como de las propiedades ácidas y básicas de la superficie de las fibras,

mediante la aplicación de la técnica de Cromatografía Inversa de Gases, que es una modificación de las técnicas cromatográficas ya implementadas pero especialmente útil para la caracterización de la superficie de los sólidos. Además, a diferencia de otras técnicas, la Cromatografía Inversa de Gases, permite la obtención del índice morfológico, que proporciona información directa acerca de la nanorugosidad a nivel molecular de la superficie de las fibras recuperadas, cuestión que resulta especialmente útil para la aplicación en posteriores tratamientos.

Esta caracterización superficial puede ser complementada con otras técnicas más sencillas, pero no por ello menos válidas como las técnicas de determinación de la energía superficial mediante el ángulo de contacto. En concreto, las técnicas de adsorción capilar y tensiometría, se han desarrollado para el cálculo de los ángulos de contacto de la fibra con diferentes líquidos o disolventes, lo que permite el cálculo tanto de las componentes dispersivas como ácido-base de la superficie.

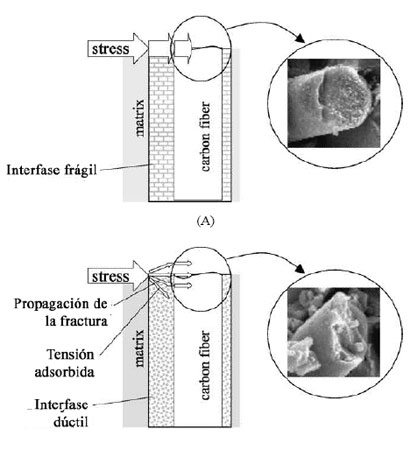

Si las fibras lo admiten, pueden ‘’funcionalizarse‘’, es decir, recibir un tratamiento que las haga aptas para ser utilizadas de nuevo en diversas aplicaciones industriales. En este contexto, la adhesión refuerzo-matriz es un factor importante para las propiedades de los materiales compuestos obtenidos a partir de fibras recuperadas. De esta manera, pueden modificarse selectivamente las propiedades hidrofílicas e hidrofóbicas de las fibras para una adaptación a la matriz en la que van a ser posteriormente embebidas. Esta estrategia resulta especialmente interesante cuando, debido a la naturaleza de las fibras recuperadas, no puede modificarse ni alterarse de ninguna otra forma la composición química de la superficie.

La funcionalización es, en definitiva, una modificación de la superficie de la fibra recuperada para lograr la mayor compatibilidad con la matriz. En el caso de las fibras de vidrio, de naturaleza altamente hidrofílica, este tratamiento muchas veces se aplica para evitar que las moléculas de agua se adsorban en su superficie impidiendo una correcta cohesión en el material compuesto y la consecuente degradación de sus propiedades en uso.

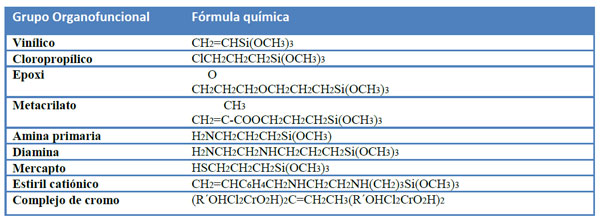

Los agentes de acoplamiento o de organofilización son los encargados de dotar a la superficie de la funcionalidad específica para evitar todos estos factores desfavorables. Estos agentes son moléculas orgánico-inorgánicas en las que uno o más radicales orgánicos se pueden unir a la matriz mientras que la parte inorgánica puede unirse al refuerzo, produciendo una interacción fuerte refuerzo-matriz. Además, los agentes de acoplamiento poseen la ventaja de que su naturaleza orgánica es hidrofóbica, por lo que pueden desplazar a las moléculas de agua adsorbidas en la superficie, mejorando de nuevo las propiedades del material compuesto y su vida media en uso.

Es pues, importante, conocer y controlar el agente de acoplamiento a utilizar en las fibras recuperadas para lograr la máxima interacción con su superficie.

Se abren ahora mismo excelentes horizontes para estos composites y prepreg. Hablamos de aplicaciones en cementos, vidrios, cerámicas, acererías, resinas, composites y sólo estamos en el comienzo. El problema, bendito problema, puede ser que no generemos suficientes desechos de composites como para atender unas necesidades básicas.

En cuanto a los prepreg utilizables, pueden dar origen a nuevas piezas no estructurales, de las que la industria reclama continuamente. Será imprescindible mantenerlos a temperatura baja, en hibernación, evitando así que progresen del estado B hacia su total polimerización.

5. Resumen

Por razones de confidencialidad, no podemos descender a mayores detalles. Algunos de estos tratamientos pueden ser objeto de patentes industriales. Sí podemos afirmar sin temor a dudas, que los composites, una vez finalizado su uso o los prepreg, a medio camino, no deben ni tienen por qué inquietar ni preocupar con relación al medio ambiente.

Uniendo esfuerzos y conocimientos como en este caso entre un centro altamente especializado, como el ICV con la experiencia industrial acumulada a lo largo de años por el que les habla, podemos conseguir no solo eliminar un problema medioambiental, sino crear nuevas aplicaciones industriales ahora mismo inexistentes. Termino parafraseando a nuestra joya literaria Don Juan Tenorio: “Si buena vida os quité, mejor sepultura os dí”.