Oportunidades de los residuos de envase y embalaje como combustibles alternativos

En el caso concreto de los residuos de envase, las fracciones susceptibles de valorización energética son aquellas que proceden de la recogida de Residuos Sólidos Urbanos en masa y por tanto están muy contaminadas, o bien la fracción resto de las plantas de clasificación de envases. El potencial calorífico de estas fracciones suele ser elevado, por lo que su aprovechamiento energético está justificado.

Actualmente existen varias tecnologías de valorización energética (principalmente combustión, gasificación y pirólisis), siendo la más extendida en España la combustión en plantas de incineración, las cuales deberán ser energéticamente eficientes para que la gestión de los residuos en las mismas pueda considerarse valorización y no eliminación. Mientras, la gasificación y la pirólisis están comenzando a ser consideradas por las industrias, apostando cada vez más por ellas, si bien se está trabajando para asegurar un funcionamiento óptimo de las mismas.

Combustibles alternativos

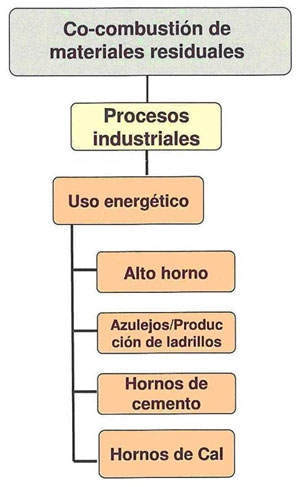

Por otro lado, el gran interés en el uso de residuos como combustibles alternativos dado su potencial energético y oportunidades de ahorro en los sectores industriales ha provocado en los últimos tiempos una gran cantidad de iniciativas de desarrollo tecnológico en operaciones de acondicionamiento. Estas operaciones son necesarias para que los residuos puedan sustituir parcialmente los combustibles fósiles, llevando a cabo procesos de co-combustión competitivos.

Dicha opción está tomando mayor auge en España en los últimos años como fuentes en industrias altamente demandantes de energía. En este sentido, desde hace algunos años se están utilizando en estas industrias distintos combustibles derivados de residuos para la sustitución parcial de combustibles fósiles.

Los residuos deben ser adecuados para ser utilizados como Combustible Sólido Recuperado (CSR). Para la adecuada preparación del CSR son necesarias distintas etapas: eliminación de impropios, trituración, molienda, secado, homogeneización del residuo, mezcla con otros componentes, compactación y enfriado, las cuales deberán ser aplicadas en mayor o menor medida según las características del residuo.

Eliminación de impropios: aquellos elementos del residuo que hagan que el combustible resultante no sea adecuado para su alimentación en el horno industrial, ya sea porque no permite la consecución de las características necesarias (PCI, morfología) o porque la combustión de estos elementos comporte riesgos para el medio ambiente o la salud (presencia de metales pesados, cloruros, etc) deberán ser eliminados. Para ello existen diferentes tecnologías de separación de impropios en función de la necesidad que presente el residuo: separación en función del tamaño o densidad, separación de metales férricos y no férricos y otras tecnologías de separación.

Trituración y molienda: Según el tamaño que requiera el residuo para su transporte, almacenaje y posterior combustión, se triturará y/o molerá el residuo. Para ello existen diferentes opciones tecnológicas, siendo las más habituales las trituradoras de cuchillas, molienda criogénica, molinos de cuchillas, molinos de bolas, molinos de rodillos, etc

Secado: En función del contenido en humedad que tenga el residuo, se deberá evaluar la necesidad de reducir dicha humedad para incrementar su PCI y reducir su reactividad. Las tecnologías de secado que se pueden aplicar serán bien por convección, por conducción o por radiación.

Homogeneización y mezcla con otros componentes: Con el objetivo de garantizar la consecución de las características necesarias para el combustible, se deberán mezclar con otros residuos u otras materias primas. Para ello se utilizarán tanques o depósitos habitualmente dotados de sistemas de homogeneización como agitadores o mezcladores.

Compactación: Para facilitar el almacenaje, el transporte, así como la alimentación del combustible, en ocasiones es conveniente la compactación del CSR. Para ello, las tecnologías más habituales son la peletización y la aglomeración de disco.

Enfriado: Puesto que en el proceso de compactación los residuos adquieren elevadas temperaturas, es necesario su enfriamiento posterior para reducir la reactividad y la posibilidad de combustión del mismo. Las tecnologías habitualmente utilizadas para ello son los enfriadores horizontales y los enfriadores de contraflujo.

Actualmente existen en Europa distintas plantas de preparación de CSR a partir de residuos, tanto urbanos como industriales. La fracción principal de los residuos que reciben en la planta son envases plásticos (film, PET, PEAD, PS, EPS, etc), consiguiendo así una fracción combustible alrededor del 93,5%.

Aprovechamiento comercial

Todavía queda mucho trabajo por realizar para optimizar los procesos y tecnologías que utilizan los residuos como fuente de energía.

Desde el Instituto Tecnológico del Embalaje, Transporte y Logística se trabaja en diversos proyectos, como por ejemplo Valores, financiado por el Impiva de la Generalitat Valenciana y los Fondos Feder de la Unión Europea en el programa de ayudas a los Institutos Tecnológicos 2012 (Expediente Imdeca/2012/98). Su principal objetivo el desarrollo de nuevas aplicaciones para residuos con dificultades específicas de valorización generados por estos sectores.

Es interesante destacar que esta iniciativa se desarrolla junto a otros centros como Aidico, Aidima e ITC, que estudian otras vertientes de residuos al objeto de encontrar diferentes estrategias de valorización desarrolladas de forma transversal entre los respectivos sectores de actividad y por lo tanto generando nuevas sinergias.

En esta línea, Itene también participa en el proyecto proCSR, en un consorcio de empresas y centros de investigación liderados por Urbaser y formado junto a Cemex, Applus y Ciemat. En este proyecto, con el apoyo del Ministerio de Ciencia e Innovación y los Fondos Feder de la Unión Europea, se investigan nuevas tecnologías de acondicionamiento de los rechazos procedentes del tratamiento de RSU para su valorización energética.

El principal mercado al que se dirige este proyecto es la industria cementera, dado que es uno de los sectores que más energía demanda y con un alto poder de aplicación del combustible sólido recuperado. Aquí, los costes energéticos corresponden a un 30-40% de los costes totales en la producción de cemento. Los resultados también serían aplicables a otros sectores con alto consumo energético como plantas térmicas, azulejeras, hornos de cal y altos hornos.

La sustitución de combustibles fósiles por un combustible sólido recuperado producido a partir de residuos contribuirá a reducir los costes energéticos, contribuyéndose así a una mayor competitividad de la industria.

Además de evitar la disposición en vertedero de los rechazos y por tanto suponer un importante beneficio medioambiental, las empresas gestoras darían además una nueva salida comercial a sus residuos.

Esta tecnología permitirá aprovechar la energía contenida de más de un millón de toneladas/año de materiales que en este momento se depositan en vertedero y supondrá el ahorro de las emisiones de CO2 que se emitirían si esta cantidad de residuos acabase en vertedero.

Conclusión

Lo que es evidente es que los envases y embalajes, además de jugar un papel muy importante en nuestra sociedad, ofrecen grandes oportunidades también en su fin de vida, bien por su reciclaje o bien por su valorización energética.

En estos momentos se están realizando esfuerzos para desarrollar nuevos procesos que tienen como objetivo mejorar la gestión de estos residuos, cuyo objetivo final sería obtener el tan deseado residuo cero.