¿Cómo conseguir plásticos reciclados con calidad alimentaria?

En aplicaciones de PET reciclado para calidad alimentaria, las especificaciones que se requieren por parte de los grandes embotelladores internacionales son muy estrictas. Producir nuevos envases de plástico para uso alimentario a partir de polímeros reciclados resulta extremadamente difícil ya que es necesario que las escamas de PET cumplan con los más altos estándares de calidad.

Por este motivo hasta hace relativamente poco las plantas de reciclado optaban por producir polímetros reciclados de calidad inferior destinados a productos minoritarios, tales como fibras. Así el polímero reciclado perdía la posibilidad de aplicarse en una industria de alto consumo en materias primas como es la alimentación.

El reto

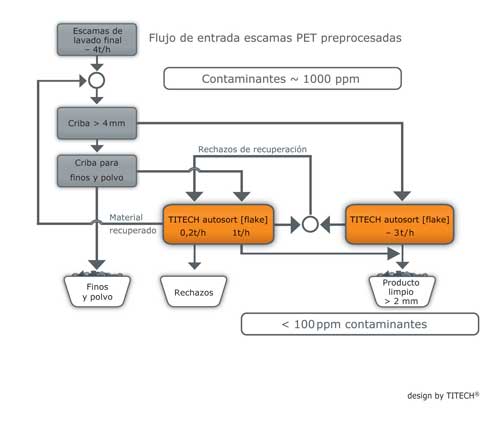

Producir un polímero reciclado de altísima pureza para uso alimentario y por lo tanto conseguir cerrar el círculo del proceso de reciclado. Por ejemplo, para conseguir fabricar nuevas botellas transparentes se necesitan escamas de PET de 2 a 12 mm con una pureza de más del 99,99% o lo que es lo mismo, que tengan menos de 100 ppm de contaminantes.

![Flujo de entrada de escamas de plástico. Con Titech autosort [flake] se eliminan hasta los contaminantes más pequeños Flujo de entrada de escamas de plástico. Con Titech autosort [flake] se eliminan hasta los contaminantes más pequeños](https://img.interempresas.net/fotos/787308.jpeg)

Hay que tener en cuenta que cualquier impureza, por insignificante que sea, impide su reutilización en el proceso de reciclaje de botellas.

Para poder alcanzar estos altos niveles de calidad es necesario separar todos los restos de materia orgánica, metales, PVC o fragmentos de escamas de PET de otros colores.

La tecnología estándar no permite alcanzar de forma fiable una pureza y rendimiento de una sola vez, eliminando simultáneamente impurezas de otros materiales y de otros colores. Los innovadores sistemas de Titech sí.

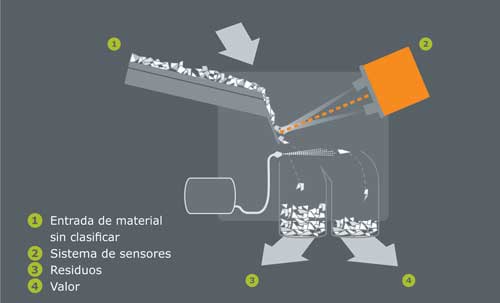

La solución: Titech autosort [flake]

Este sistema de clasificación automática combina un sofisticado sistema de doble sensor que funciona de forma simultánea y sobre el mismo punto. Por un lado el ‘sistema VIS’, espectómetro de rango visible, detecta contaminantes de color. Por otro, el ‘sistema NIR’, espectómetro de infrarrojo cercano, detecta el tipo de material (PET, HDPE, PP PVC, PS, PLA, etc.).

Además la reducida distancia entre los procesos de medición y soplado, junto con un bloque de válvulas muy fino permiten separar los materiales de forma segura y precisa.

El diseño del sistema

Este proceso se lleva a cabo en diferentes etapas.

Etapa 1: Pretratamiento

El caudal de entrada de plástico preseleccionado contiene tanto botellas como film. Un “separador balístico” separa estos objetos de 2D y 3D mediante un proceso previo.

Opcionalmente, es posible integrar un sistema Titech de clasificación automática que proporcione una calidad homogénea del material preseleccionado mecánicamente.

Etapa 2: Clasificación de tres etapas

Mediante un proceso de clasificación de hasta 3 etapas, el plástico preseleccionado se va depurando gracias a los sensores NIR y VIS que detectan el color y el material.

Se extraen los materiales extraños, los metales no férricos y los materiales de un color no deseado y el resultado es una monofracción con una pureza del 99,97% (< 300 ppm).

A continuación, el material se tritura para formar escamas, limpio y seco.

Etapa 3: Clasificación de escamas

Las escamas recuperadas de plásticos monocolor se criban a continuación en diferentes granulometrías: de 2-4 mm y de 4-12 mm.

El sistema Titech autosort [flake] determina simultáneamente el material y el color de las escamas y vuelve a extraer las impurezas y los colores incorrectos.

Es importante resaltar que la fracción desechada no se pierde ya que la fracción obtenida recorre una vez más el sistema Titech autosort [flake] que obtiene las valiosas escamas de PET que se perdieron en el primer paso.

Etapa 4 Control de calidad de escamas

Al final del proceso un sensor NIR detecta de nuevo posibles impurezas. Este último control garantiza la calidad final del producto ya que sin él la viabilidad a largo plazo de la producción industrial no está garantizada.

Resultado: El resultado es una fracción de PET con una pureza extraordinaria (< 100 ppm de contaminantes) con calidad suficiente para la transformación de botellas en botellas obtenido con una pérdida de material muy reducida.

Ejemplo de aplicación de esta tecnología:

• Las escamas de plástico secas y lavadas se criban en diferentes granulometrías.

• Titech autosort [flake] determina simultáneamente el material y el color de las escamas y expulsa los contaminantes de color y aquellos materiales que son diferentes al PET.

• La fracción expulsada se envía por segunda vez al Titech autosort [flake] para recuperar las escamas de PET perdidas en el primer paso.

• El resultado es una facción de escamas de PET pura, con una reducida pérdida de material.

Las ventajas de la tecnología basada en sensores:

• Reciclaje de plástico al 100%

• Capacidad de clasificar por colores (escamas de PET de colores) y por materiales (PET, HDPE, PP, PVC, PSA, PLA…)

• Elevado caudal y aprovechamiento del producto

• Ofrece acceso remoto a estadísticas sobre el material clasificado en tiempo real

• Breve periodo de amortización de las máquinas Titech

• Estructura modular y fácil integración

• Construcción de calidad probada

• Mantenimiento sencillo con las máquinas en marcha lo que evita grandes pérdidas que normalmente se derivan de las paradas.

Titech es una empresa especializada en sistemas de clasificación automática de residuos (metal, plásticos, papel, madera, orgánico, inertes, vidrio, etc.) Desde su departamento de I+D+i desarrolla tecnologías de vanguardia basadas en sensores para la clasificación de reciclables. Más información: www.titech.es