Aplicaciones de piezas híbridas de TPE /EPMD

Uso de TPE para sobremoldeo de EPDM en la producción de sistemas de perfiles y juntas de sellado de puertas

Roberto Molteni, Viviana Avendaño, de Allod Werkstoff GmbH & Co.KG

15/10/2024En comparación con los cauchos vulcanizados, los TPE presentan múltiples ventajas, como el procesamiento termoplástico, tiempos de ciclo cortos y la ausencia de fusión del flocado (si existe), que los han convertido en un estándar de la industria para este tipo de aplicaciones. Desde hace más de 15 años, la mayoría de las OEM (Fabricantes de Equipos Originales) han utilizado los TPE Allruna de Allod para el moldeado de esquinas de sistemas de protección de puertas (Figura 1) y encapsulados de vidrio; las excelentes propiedades de adhesión al EPDM permiten el moldeo incluso en perfiles con labios finos y/o con insertos metálicos.

Figura 1. Ejemplo de moldeo de esquinas.

Exigencias del mercado

La unión al EPDM no debe deteriorarse a temperaturas elevadas ni durante todo el ciclo de vida del coche. Aunque los sistemas de juntas son típicos en aplicaciones exteriores, también deben cumplir los requisitos de aplicaciones interiores con respecto al fogging, las emisiones y el olor.

Producción de muestras

Para ensayar la adherencia TPE/EPDM se utilizaron probetas bimateria (Figura 3). Teniendo en cuenta que los TPE tienen un comportamiento anisótropo, la probeta está diseñada para evaluar la adhesión tanto en paralelo como en perpendicular al flujo de la masa.

Tal y como se muestra en la figura 3, se introdujo en el molde un inserto de EPDM de 100 mm x 50 mm x 2 mm de EPDM y se sobreinyectó el TPE desde la parte superior del molde por un bebedero en film. Las plaquetas híbridas de EPDM/TPE tienen dimensiones de 150 mm x 100 mm x 2 mm.

Figura 2.

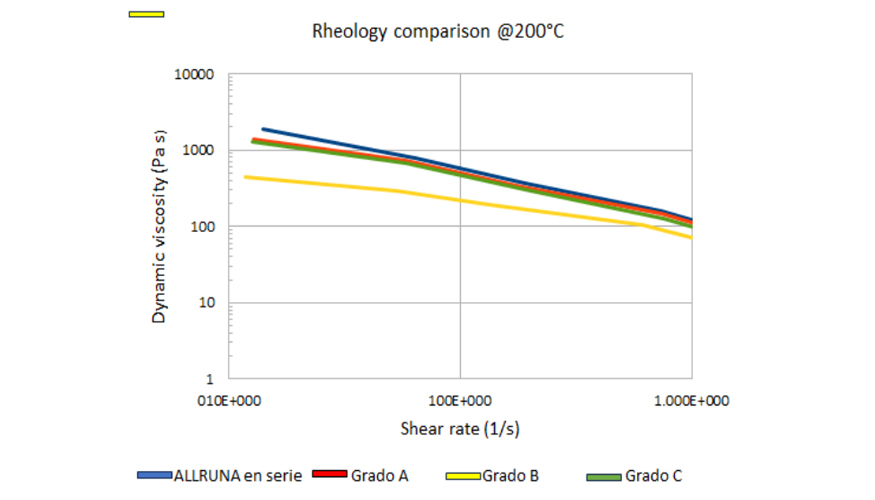

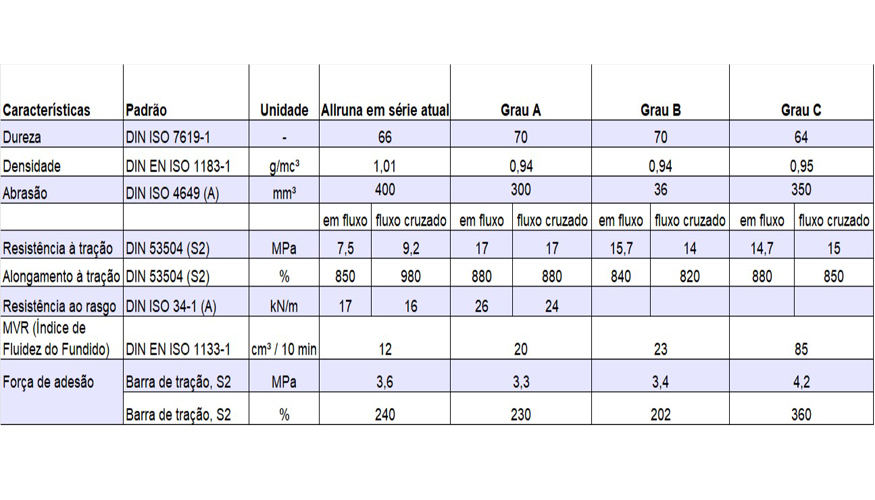

Propiedades mecánicas y reológicas

Ref. experimental A: grado de alta fluidez;

Ref. experimental B: grado optimizado en fricción con muy baja pérdida por abrasión (36 mm³);

Figura 3. Probeta para el test de adhesión TPE/EPDM.

Los grados desarrollados tienen la misma dureza que el material Allruna que está actualmente en serie (65 – 70 Shore A) y unas características mecánicas similares a la referencia en uso.

La resistencia a la abrasión, que se correlaciona con la resistencia al rayado, es un factor clave de los nuevos grados. El grado B con 36 mm³ representa una mejora significativa, garantizando a las piezas acabadas un mejor aspecto durante todo su ciclo de vida. Las fuerzas de adherencia y elongaciones al EPDM se incrementan en el grado optimizado 3.

Las figuras 4 y 5 muestran los resultados de reometría capilar de alta presión del grado estándar en comparación con las nuevas referencias desarrolladas.

Para el grado C, la viscosidad bajo cizallamiento es significativamente menor, lo que permite una ventana de proceso más amplia y la realización de piezas más complejas.

Figura 4. Datos reológicos a 200 ºC.

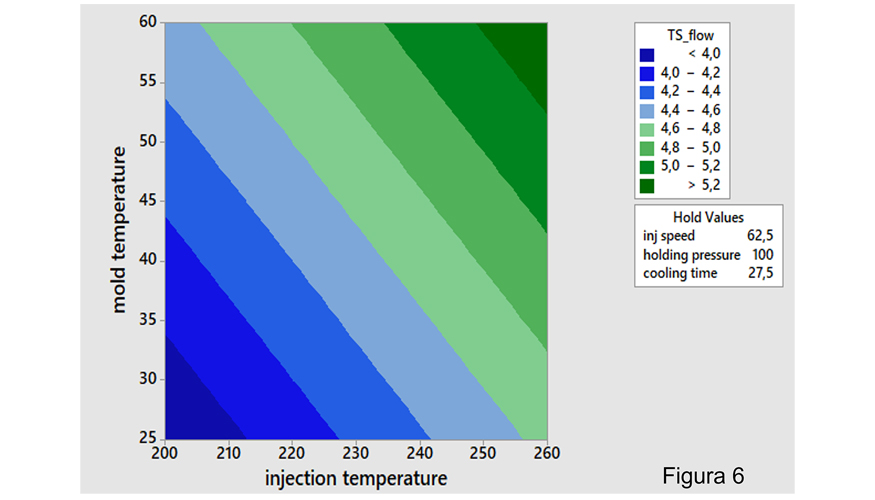

Relación entre los parámetros de inyección y la fuerza de adherencia

El aumento de la temperatura del molde y de la masa fundida mejoran las propiedades de adhesión.

Figura 5. Datos reológicos a 240 °C.

Figura 6.

Conclusiones

Los requisitos del mercado para el moldeado de esquinas y el encapsulado de ventanas están evolucionando y la demanda de grados con propiedades ad hoc para diferentes aplicaciones es muy fuerte. Con las tres nuevas formulaciones, los materiales Allruna han permitido mejorar propiedades reológicas, presentar propiedades mecánicas más elevadas y mejorar resistencia al rayado, así como permitir una ventana de procesamiento más amplia.

El uso de cauchos termoplásticos TPE para moldeado de esquineras también conlleva una reducción en la huella de carbono de las piezas acabadas.