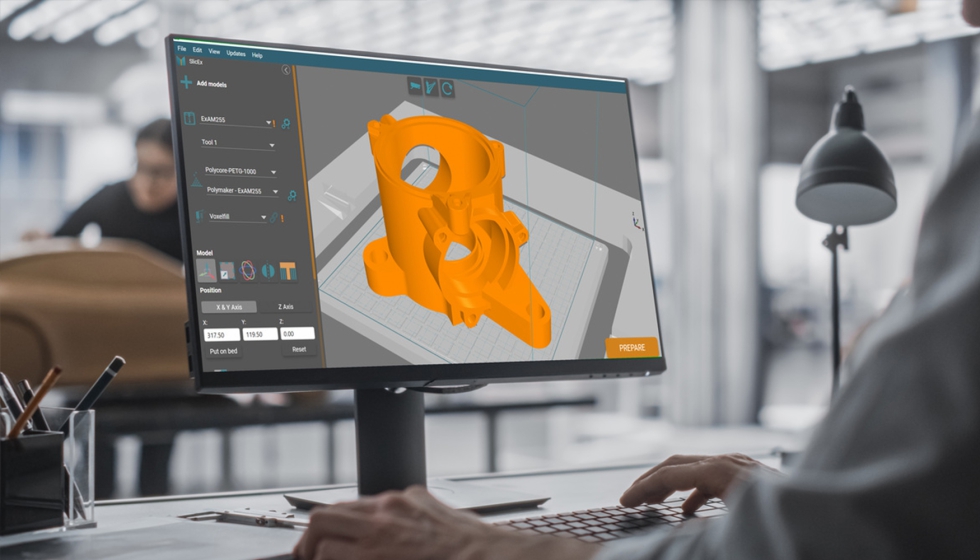

Estreno en Formnext 2023: nuevo software de corte para el proceso Voxelfill de AIM3D

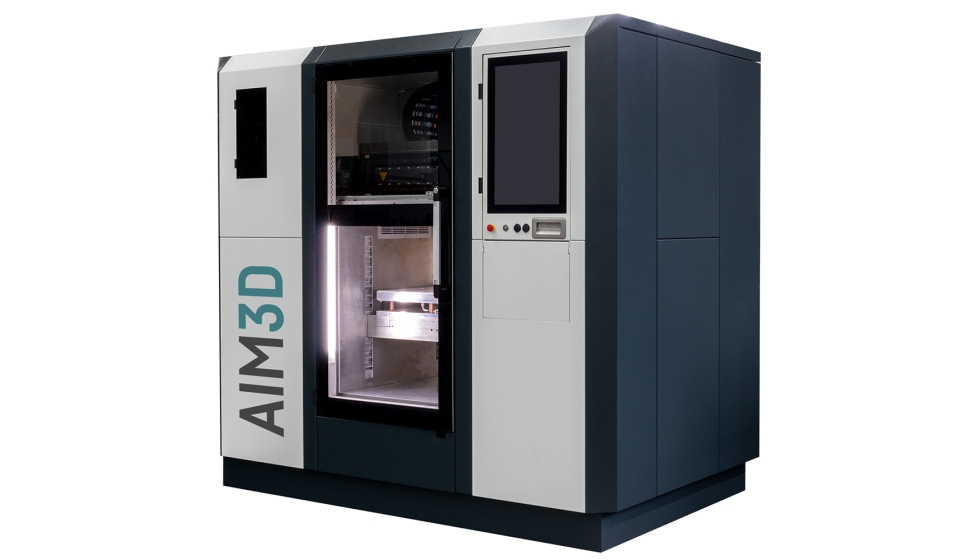

La empresa de software Create it Real —de Aalborg, Dinamarca— ha firmado un acuerdo de desarrollo con AIM3D para integrar el proceso Voxelfill como complemento en la tecnología de sistema de ExAM 255 y ExAM 510. La solución de software de corte SlicEx, basada en el Real Vision Slicer de Create it Real, permitirá en el futuro a los usuarios hacer un uso óptimo de la tecnología patentada Voxelfill de AIM3D para superar las resistencias no homogéneas y conseguir densidades selectivas de componentes 3D fabricados con metales, plásticos, plásticos rellenos de fibra y cerámica.

El proceso Voxelfill de AIM3D supera las resistencias no homogéneas utilizando una estrategia de relleno de capas cruzadas. Los procesos de acumulación 3D basados en capas que se utilizan actualmente en las impresoras 3D suelen presentar valores de resistencia no homogéneos. Con el proceso Voxelfill, ahora patentado, AIM3D adopta un nuevo enfoque que supera las resistencias no homogéneas y consigue densidades selectivas definidas en el componente. Con la nueva solución de software de corte SlicEx de Create it Real, los usuarios tienen la oportunidad de explotar el potencial de Voxelfill en la construcción de componentes 3D. Como primicia, ambas empresas realizarán demostraciones del software para impresoras 3D SlicEx y del plug-in Voxelfill en la feria Formnext 2023 de Frankfurt.

Ventajas para los usuarios de la tecnología Voxelfill

Con el plug-in SlicEx, los usuarios de los sistemas AIM3D ExAM 255 y ExAM 510 se beneficiarán del hecho de que ahora tienen un acceso completo al proceso de construcción de componentes 3D con Voxelfill. Además, sus aportaciones y comentarios sobre el tema de los slicers pueden ser transmitidos a través de AIM3D directamente al desarrollador Create it Real con el fin de optimizar aún más el proceso. Clemens Lieberwirth, CTO de AIM3D: “Con el desarrollo de Voxelfill, el usuario tiene ahora la posibilidad de utilizar el nuevo proceso único de Voxelfill para mejorar la resistencia z y la velocidad de impresión. No obstante, estos módulos están aún en fase de desarrollo”. Jacob Nissen, CEO de Create it Real, expresa su entusiasmo por la asociación: “AIM3D es un socio ideal, respaldado por una sólida formación académica y una sólida base teórica. Su clara visión se alinea perfectamente con nuestras capacidades, lo que nos permite colaborar eficazmente en la consecución de sus objetivos”.

El principio Voxelfill supera las propiedades de resistencia no homogéneas

En la fabricación aditiva de polímeros, los componentes tienen propiedades de resistencia no homogéneas debido al proceso de construcción basado en capas. Esto se manifiesta principalmente en forma de deficiencias de resistencia a la tracción y a la flexión, así como en un comportamiento muy frágil a lo largo del eje Z. Por el contrario, las resistencias alcanzadas a lo largo de los ejes X e Y con algunos procesos ya se aproximan a las resistencias posibles con el moldeo por inyección convencional. AIM3D ya lo ha demostrado con el procesamiento de componentes rellenos de fibra basados en material PA6 GF30. El fenómeno de las propiedades de resistencia no homogéneas debe resolverse para permitir una amplia aplicabilidad de los componentes impresos en 3D. Utilizando la tecnología de extrusión 3D del proceso CEM, AIM3D ha desarrollado una estrategia Voxelfill que supera estas limitaciones y aumenta la rentabilidad del proceso CEM. Voxelfill también puede utilizarse para componentes multimaterial y es adecuado para construir componentes 3D utilizando plásticos, metales y cerámica.

El proceso Voxelfill en dos etapas de un vistazo

Con el enfoque Voxelfill, los componentes ya no se crean exclusivamente en capas (es decir, 2,5D), sino que se utiliza el relleno entre capas utilizando los denominados vóxeles como áreas de volumen. Para ello, en primer lugar se crea el contorno del componente como estructura básica utilizando una o varias bandas del material extruido. En el interior del componente se crea un patrón reticular que define los límites de los elementos de volumen a rellenar, de forma similar a las cavidades. Esta estructura de los voxels a rellenar se asemeja al panal de una colmena.

La estrategia Voxelfill comprende ahora dos etapas del proceso:

1. Generación de una estructura reticular: el sistema CEM repite esta estructura hasta una altura definida de los elementos de volumen; a continuación, en este punto, se rellenan las cavidades creadas previamente (voxels) inyectando material termoplástico con la extrusora.

2. Fase de llenado de los voxels: ahora se despliega el segundo componente, aún más importante, de esta estrategia de impresión 3D: cuando se llenan las áreas de volumen, esto no incluye el llenado de todos los voxels en un plano. Esto daría lugar de nuevo a una debilidad de la dirección Z directamente en el plano de “costura”. Al desplazar los elementos de volumen a la mitad del vóxel, se crea en el componente una especie de “unión en forma de ladrillo”, con lo que se desplaza la línea de fluencia. El resultado es un enorme aumento de la resistencia y también mejora la elasticidad de los componentes en la dirección Z. Además, los elementos de volumen introducidos aumentan considerablemente la resistencia de los componentes. Además, los elementos de volumen introducidos reducen en gran medida el tiempo de impresión de los componentes totalmente rellenos y, por tanto, aumentan significativamente la rentabilidad del proceso CEM.

Un vistazo al potencial de Voxelfill

Las variaciones de la estrategia Voxelfill con el proceso CEM permiten el uso de diversos materiales: se hacen posibles soluciones híbridas multimaterial con diferentes materiales Voxelfill y diferentes materiales para el contorno/estructura de las paredes interiores. De este modo, las propiedades de los materiales pueden “personalizarse”. El peso definido del componente, las propiedades de amortiguación, la elasticidad o los cambios en el centro de gravedad pueden adaptarse a la aplicación. Rellenando selectivamente sólo determinadas cámaras de volumen (densidades selectivas), las propiedades de los componentes podrían verse influidas de forma específica sobre la base de simulaciones FE. Con Voxelfill sólo es posible rellenar las zonas de un componente que son absolutamente necesarias para el flujo de fuerzas. Como resultado, desde el exterior, estos componentes parecen piezas convencionales y también pueden beneficiarse de la aplicación de procesos de acabado. Al mismo tiempo, sin embargo, el proceso de impresión 3D se lleva a cabo con material y peso reducidos, hasta conseguir componentes ligeros.

Especialmente cuando se emplean materiales reforzados con fibras, el uso de Voxelfill ofrece una opción adicional para alinear específicamente las fibras en el componente con el fin de mejorar las propiedades mecánicas. En el plano plano, el proceso CEM ya ofrece muy buenas opciones para controlar la orientación de las fibras. Con la estrategia Voxelfill, esto afecta al contorno y a las paredes interiores del componente. Al inyectar el material en las cámaras de volumen (rellenando los voxels), el componente 3D también recibe fibras alineadas en el eje Z, lo que mejora aún más las propiedades mecánicas. Clemens Lieberwirth, CTO de AIM3D, apunta: “Por supuesto, el proceso Voxelfill es especialmente adecuado para la impresión 3D de plásticos y plásticos rellenos de fibra, pero también lo es para la impresión 3D de componentes metálicos y cerámicos mediante el proceso CEM. En general, se obtienen ventajas gracias a la mayor velocidad de construcción y al relleno de capas cruzadas”.