Sistemas de transporte neumático de sólidos

Los productos a granel presentan unas propiedades que varían extraordinariamente en función del tamaño y distribución del grano, ángulo de talud, humedad, temperatura y resistencia a la fricción. Para describirlos también se definen distintas características tales como “abrasivo”, “cohesivo”, “delicado”, “caliente”, “húmedo”, “no fluye”, etc. Y si además se tiene en cuenta la gran diversidad de procedencias de las materias primas a nivel internacional motivadas por la globalización del mercado sucede que, productos del mismo nombre, con la misma granulometría e igual composición química, muestran comportamientos de flujo de lo más variado, de forma que instalaciones que venían funcionando sin problema, de repente tienen fallos. En consecuencia los requisitos para el manejo individualizado de productos a granel y el desarrollo de los procedimientos adecuados son especialmente altos.

Las diferentes propiedades de los materiales a granel tienen una importancia decisiva a la hora de seleccionar el procedimiento adecuado de transporte neumático y se deberán tener en cuenta en los estados de flujo que generan dichos productos tanto en el transporte por impulsión como por vacío. Es imprescindible el conocimiento de las propiedades de los materiales a granel y/o su investigación.

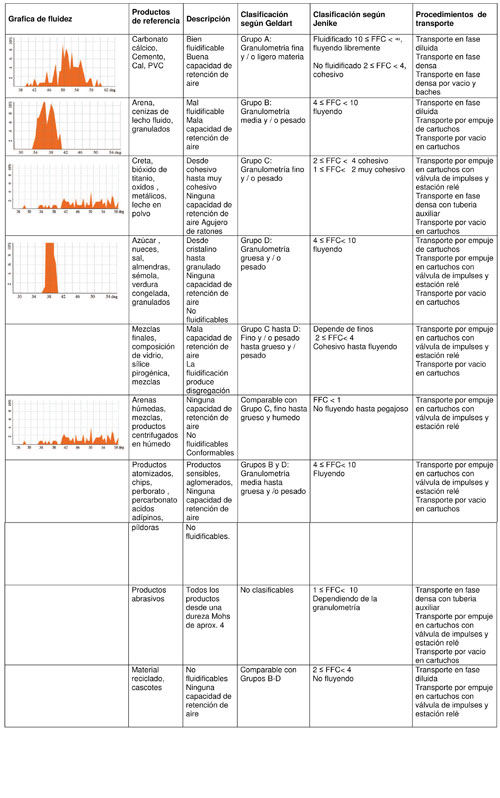

División de materiales a granel según Geldart

A: Polvos de grano fino y baja densidad, buena fluidificación y retención de aire

B: Granos medianos de densidad media, fluidificables y retención de aire baja

C: Polvos finos de mayor densidad, cohesivos, difíciles de fluidificar con mala retención de aire

D: Granulometrías gruesas, mayor densidad, no fluidificables y sin capacidad de retención de aire.

Jenike describe la fluidez de los productos a granel mediante su función de flujo FFC y ofrece así una clasificación general del comportamiento de los mismos a la salida de los depósitos, diferenciando los materiales del siguiente modo:

Fluyendo libremente 10 ≤ FFC < ∞

Fluyendo 4 ≤ FFC < 10

Cohesivo 2 ≤ FFC < 4

Muy cohesivo 1 ≤ FFC < 2

No fluyendo, se endurece FFC < 1.

Clasificación de los sólidos a granel

La tabla siguiente muestra varios ejemplos de diferentes productos con su descripción básica y la correspondiente clasificación general según Geldart y Jenike junto a los procedimientos adecuados para su transporte.

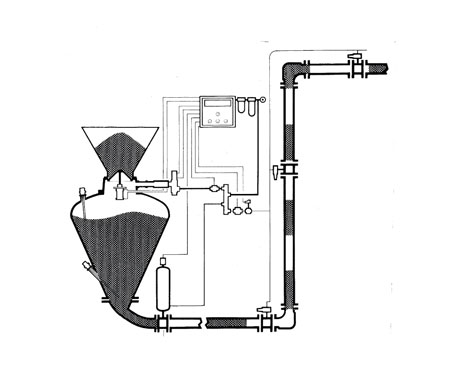

Solid Puls Pneu, un transporte neumático distinguido

Con la patente alemana DE-PS 2-122858 del autor H. J. Linder se logra describir por primera vez en 1970 un procedimiento integral para el transporte neumático por cartuchos, según opina el profesor Dr. Siegel. Dicho procedimiento se caracteriza por la incorporación de una válvula de impulsos encargada de formar los cartuchos de material. Además, dispone de una tubería auxiliar adicional para alimentar las denominadas estaciones relés situadas a lo largo de la tubería de transporte. Estas reaccionan ante la presión absoluta que existe en los respectivos tramos de dicha tubería, transmitiéndoles energía, si fuera preciso. De este modo, los cartuchos de material se van transportando sin desintegrarse, lo que representa una ventaja crucial haciendo que el trayecto de transporte y la capacidad sean prácticamente ilimitados.

En el transporte lento y cuidadoso, a partir de unos 0,5 metros por segundo, no se producen obstrucciones ni tan siquiera con grandes cargas. Debido a la baja velocidad de transporte y al movimiento puramente laminar de los cartuchos de material, apenas se destruye el grano incluso en los productos más delicados, como por ejemplo granulados atomizados, siendo además la abrasión mínima. Es decir, apenas hay desgaste en la instalación aún transportando productos a granel extremadamente duros y abrasivos como por ejemplo el carburo de silicio o materiales para esmerilar. Dentro de los cartuchos de material, las partículas de diferente grosor y densidad se encuentran en una situación de reposo relativo entre sí. Así, las mezclas y las masas preparadas se transportan sin disgregarse. Gracias a un eficiente aprovechamiento de la energía a presión se reduce además el consumo de aire comprimido y en consecuencia los costes de producción.

Mediante impulsos de aire comprimido la columna continua de material a la salida del pulsor se divide en bolsas de aire y cartuchos de material (ver gráfico). Las bolsas de aire actúan como fuentes de energía para desplazar los cartuchos de material que tienen por delante. En la tubería de transporte se encuentran incorporadas estaciones relé que mantienen los cartuchos distantes entre sí. Las estaciones relé se alimentan con aire comprimido y están equipadas con un regulador que aporta energía a presión adicional a la tubería de transporte solamente cuando es necesario. Por ello es prácticamente imposible que se produzca un atasco en la tubería de transporte. Mediante la aplicación de estaciones relé se asegura además el funcionamiento del transporte sin problemas ante una eventual caída del aire comprimido o de la corriente. En este caso, cada estación relé trabaja como un pequeño pulsor, en el que visto el sentido del trayecto, la última comienza con el transporte.