Refrigeración y canales calientes

Eduardo Baño Martí, gerente de Gestión de Termoplásticos, Gester

24/03/2021En el siguiente artículo hablaremos sobre los canales calientes: qué son y su utilización en los procesos de transformación del plástico. También trataremos aspectos sobre la refrigeración en el reciclaje y cómo mantener una adecuada y optimizada refrigeración en la maquinaria utilizada y sus procesos específicos.

Canales calientes

¿Qué son los canales calientes?

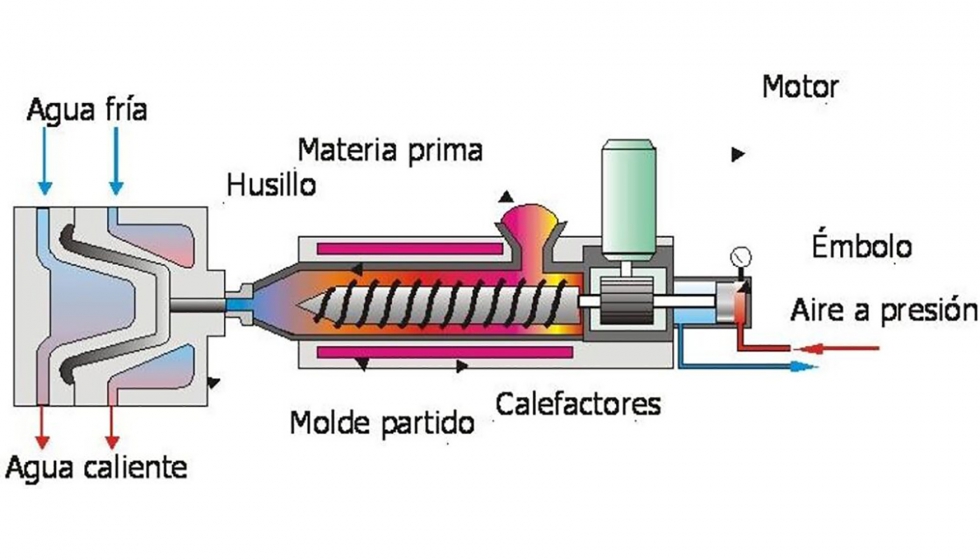

Los canales calientes son los conductos que unen la maquinaria de inyección con la cavidad del molde. Estos conductos se encuentran a altas temperaturas para transportar, distribuir y controlar el flujo del material plástico.

El sistema de canalización es capaz de controlar todo el proceso de distribución, gestionando la cantidad de flujo y la repartición de éste para que la pieza y todo el proceso en general sea de la más alta calidad. Es importante diseñar de forma adecuada estos canales calientes ya que cada pieza y proceso son muy diferentes en formas, tamaños, grosores, etc.

La introducción de canales calientes fue desarrollada y ampliada fundamentalmente por el desarrollo tecnológico orientado a la automatización de los procesos y a la demanda del uso de la inyección. Aspectos fundamentales para el uso de estos canales.

Ventajas de los canales calientes

Como ya hemos comentado, los canales calientes son los encargados de la distribución del flujo plástico y como tal, algunas de las ventajas que nos ofrecen son:

- Control del flujo

- Transporte de material a altas temperaturas

- Temperatura constante durante el proceso de transformación

- Aprovechamiento del material (frente a canales de colada)

- Fabricación de piezas grandes (posibilidad de varios canales diversos. Moldes multicavidad)

- Mejora de llenado

- Evita líneas de soldadura

Contar con canales calientes nos permite diseñar y fabricar piezas muy grandes y elaboradas como moldes familia, alta cavitación o moldes apilados, logrando un resultado final muy competitivo con la máxima calidad posible.

Refrigeración

La refrigeración en el proceso de transformación del plástico siempre viene dada por dos conceptos generales: enfriamiento de la maquinaria y todos sus componentes para que éstos funcionen de la mejor manera posible; y refrigeración del producto final para su manipulación o siguiente proceso.

Estos dos procesos son, a modo general, la forma de refrigeración que debe contar una planta de transformación del plástico.

Para el enfriamiento de la maquinaria comúnmente se han usado varios procesos como: la utilización de agua desechada, un uso cada vez menos utilizada por su impacto ecológico y las leyes que lo limitan; utilización de torres de enfriamiento que llevan asociadas un alto cargo de mantenimiento para evitar la aparición de algas, hongos, etc.; El uso de un refrigerador industrial, cuya agua suele oscilar entre 14-18º; y una última opción de la utilización de un sistema de refrigeración denominado “en seco” que mantiene la temperatura del agua mediante el aire en un intercambio térmico.

Para el enfriamiento del producto, la refrigeración más común es el uso de refrigeradores industriales cuyo funcionamiento depende de compresores que reparten agua fría por todos sus conductos.

En Gestión de Termoplásticos disponemos de una sección especial dedicada a la refrigeración con distintos refrigeradores industriales de ocasión: www.gester.es/maquinaria-de-ocasion