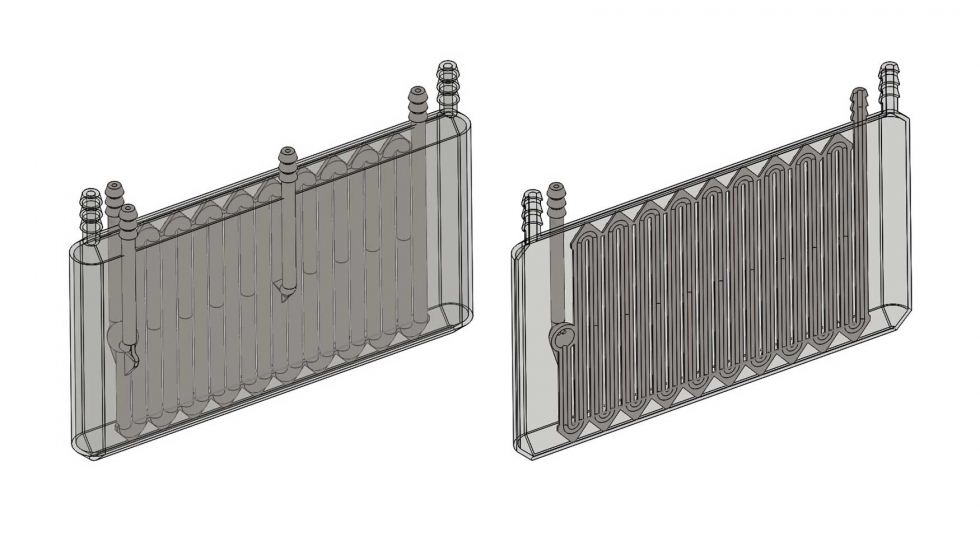

La fabricación aditiva permite generar y obtener geometrías internas complejas y específicamente diseñadas para que beneficien la mezcla

Reactores químicos de flujo continuo: revolución 3D

Òscar Alonso, responsable del área de Fabricación Aditiva e Impresión 3D; e Iban González, investigador principal del Grupo de Materiales. AM3DP (Leitat)

29/09/2020

Òscar Alonso, responsable del área de Fabricación Aditiva e Impresión 3D, AM3DP (Leitat).

Iban González, investigador principal del Grupo de Materiales, AM3DP (Leitat).

La industria química utiliza reactores para la producción de compuestos que requieran de mezclas de distintas substancias. Estos reactores pueden llegar a ser grandes infraestructuras para poder producir las cantidades requeridas por la industria y la sociedad, y los productos se producen por cargas, en lotes, con reactores tipo ‘batch’. Esto comporta un elevado coste de infraestructura, operación y mano de obra debido a la gran cantidad de tiempo que el sistema se encuentra inoperativo debido a la carga, descarga y limpieza. Esto implica que para que el proceso sea rentable, la reacción tiene que ser eficiente y la producción tiene que llevarse a escalas de grandes volúmenes.

La fabricación aditiva con materiales metálicos abre las puertas a la obtención de reactores químicos de flujo continuo que permiten obtener los compuestos de manera continuada, fácilmente escalable desde cantidades pequeñas hasta grandes cantidades industriales. Todo ello a un coste reducido, gracias a la reducida y simplificada infraestructura y a la posibilidad de adaptar fácilmente la producción a la demanda del mercado. Se pueden obtener múltiples reactores de baja producción que, en paralelo, pueden generar una elevada producción en un espacio mucho más reducido con respecto a reactores de tipo ‘batch’. Y no solamente a nivel productivo y de coste, sino a nivel funcional, ya que la fabricación aditiva permite la obtención de geometrías muy complejas, adaptadas al funcionamiento requerido para la aplicación.

Esta gran ventaja redunda a su vez en una simplificación del proceso productivo del reactor y en la obtención de un equipo con el que es más seguro trabajar, puesto que, al no haber uniones, desaparece el riesgo de fallo por fugas.

Uno se puede preguntar, ¿qué ventajas ofrece la fabricación aditiva para los reactores más allá de poder producir pequeñas cantidades en continuo con un coste menor?

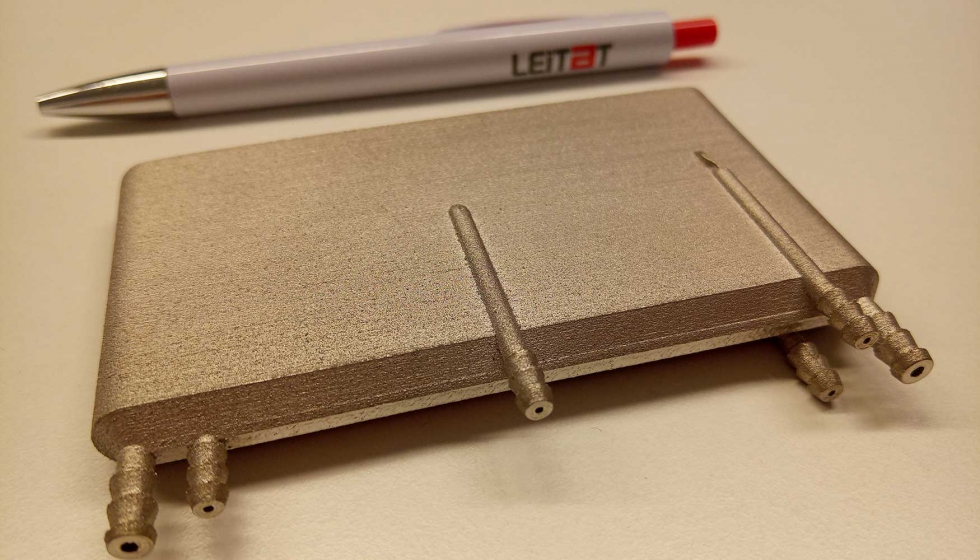

Para el ejemplo que proponemos en las imágenes que ilustran este artículo, se han dispuesto dos entradas de fluido reactivo, que se encuentran en una pequeña cámara de premezcla; a esto le sigue un serpentín de 1 metro de longitud, pero con un volumen de 1 ml. A mitad de dicho serpentín se ha dispuesto una tercera entrada de reactivo; y al final, una sola salida de producto. El conjunto lo cierra una camisa con entrada y salida de fluido refrigerante/calefactante. Y todo ello en un objeto del tamaño de un teléfono móvil. Este es solo un ejemplo de un reactor de flujo continuo diseñado para una aplicación concreta y fabricado en acero inoxidable 316L mediante tecnología de fabricación aditiva metálica Selective Laser Melting —SLM— (fusión selectiva por láser), las opciones son ilimitadas y las ventajas, las puedes visualizar y experimentar.