Producción eficiente y segura con la tecnología seca de vacío Cobra de Busch

Esta compañía química produce reactivos y especialidades químicas para la industria del caucho, lubricantes y plástico. Múltiples aditivos se producen en varios reactores agitados en distintas plantas de fabricación. La mayoría de estos reactores están conectados a una bomba de vacío.

Se tomó la decisión de sustituir una bomba de anillo líquido que se utiliza en una de las plantas de producción, por una bomba de vacío seca de tornillo de Busch. Los motivos de este cambio se debieron a varios factores: En primer lugar, para evitar el elevado consumo de agua y el tratamiento del residuo generado. En segundo lugar, para mejorar la calidad del producto final, gracias a que se podía conseguir un mejor nivel de vacío final.

Fue entonces cuando el ingeniero jefe de producción, se decidió a probar la bomba seca de tornillo Cobra de Busch, asumiendo todas las ventajas de utilizar una bomba seca, sin la necesidad de utilizar ningún fluido como agua o aceite.

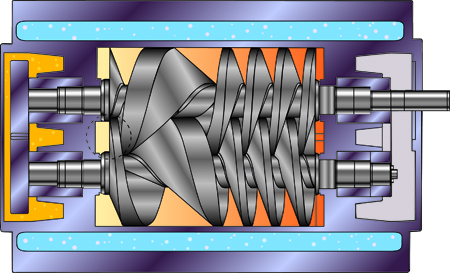

Siguiendo las experiencias positivas con la primera bomba de vacío seca de tornillo Cobra, otra bomba fue utilizada en una nueva planta para trabajar en un proceso con ‘materiales T4’. Para poder mantener la temperatura de operación tan baja como fuese posible con esta primera generación de bombas Cobra (Fig. 1), se vieron obligados a combinar bomba Roots y bomba de tornillo Cobra. Para seguir trabajando a bajas temperaturas, Busch desarrolló una nueva versión de bomba Cobra con una geometría de tornillo más evolucionada (Fig. 2). Los ingenieros de Busch denominaron esta evolución como un “salto cualitativo” ya que a partir de este momento no se necesitaría ninguna bomba Roots adicional.

La bomba de vacío se utiliza para inertizar los equipos de producción, absorber las materias primas y secar los tanques tras su limpieza. La bomba de vacío Cobra está integrada dentro de los parámetros de seguridad ATEX de la planta.

Hasta la fecha, muchas bombas de vacío Busch Cobra han sido instaladas en procesos donde la pureza y calidad del producto tienen una relevancia importante. Esto se asegura mediante el alto nivel de vacío continuo que consigue la bomba de vacío de tornillo. En términos generales, su facilidad de funcionamiento y de control, son aspectos importantes para los ingenieros a la hora de decantarse por la bomba de vacío seca de tornillo Cobra de Busch.

El panel de control monitoriza las siguientes señales:

- Consumo eléctrico

- Vibraciones

- Temperatura

- Presión

Un incremento del consumo eléctrico es un indicador de una posible deposición de material en el interior de la bomba. Si esto sucede, un sistema de limpieza adicional con disolvente (flushing) será necesario. Igualmente, una vibración elevada puede significar también una deposición de material. Si la vibración excede un nivel determinado, la bomba de vacío se parará de forma automática.

El control de la temperatura en el interior de la bomba y en el escape aumenta la protección contra explosiones. Este control asegura que la temperatura máxima permitida no se exceda. La monitorización del nivel de presión y vacío asegura unas condiciones óptimas para conseguir la calidad deseada del producto.

La bomba de vacío seca de tornillo Cobra de Busch está equipada con un variador de frecuencia. Durante los ciclos de arranque y paro de la bomba y los ciclos de limpieza con disolvente, la bomba de vacío gira un 20-30% más lenta que su velocidad normal (3.000 rpm). Esto significa que la bomba de vacío puede funcionar sin pararse durante todo el año. Además, la utilización del variador de frecuencia, permite alcanzar los niveles de rendimiento requeridos en cada momento del proceso de producción. Es decir, la bomba gira tan rápido como el proceso lo exige. La capacidad de aspiración puede variar en función de los productos a evaporar y los tamaños de los reactores. Los costes de energía se reducen con este tipo de operación ya que se requiere un motor mucho más pequeño que en las bombas de vacío de anillo líquido para conseguir un rendimiento equivalente y además puede funcionar de forma parcial.

En la aspiración de la bomba, se conecta un separador de sólidos y líquidos para evitar que éstos entren dentro de la bomba.

La primera bomba de vacío Busch Cobra optimizada con un tornillo de paso variable ha sido testada de forma continua durante 5 años. El hecho de utilizarla en varios reactores significa que ha entrado en contacto con una gran variedad de productos químicos y se debe limpiar con disolvente. Dicha limpieza se realiza automáticamente cada 12 horas de operación y es necesaria para evitar la formación de deposiciones en el interior de la bomba que pueden causar corrosión y dañar los tornillos.

Durante la revisión de la bomba Cobra realizada hace un año por los mecánicos de Busch, el interior de la bomba se inspeccionó mediante un endoscopio para determinar posibles signos de desgaste. Esto permite sustituir las piezas desgastadas como parte del mantenimiento preventivo antes de que puedan causar algún daño en la bomba. De acuerdo con los ingenieros de proceso, los costes derivados de un mal funcionamiento de la bomba, han sido minimizados gracias al uso de filtros previos, una buena monitorización del equipo y un mantenimiento preventivo adecuado.