Valoración de estrategias de fresado periférico

La denominación de estrategia de mecanizado se aplica al modo de trabajo más adecuado de una herramienta en una operación concreta y determina las trayectorias a realizar en la operación de mecanizado, el ancho y la profundidad de corte y la velocidad de corte y de avance. En definitiva supone aplicar un mejor y mayor conocimiento del comportamiento de la herramienta a cada caso particular de utilización.

Por este motivo, han sido los fabricantes de herramientas los que han propuesto un conjunto de estrategias de macizado como un modo más científico de utilización de sus herramientas.

La elección de una estrategia de mecanizado es normalmente asumida por el procesista y aunque no es lo más habitual, algunas de ellas se pueden encontrar en algunas aplicaciones CAM. Rara vez están incorporadas como una función en los controles numéricos, aunque a través de la programación paramétrica es posible realizar alguna de ellas. Por lo tanto es el procesista o el programador el que introduce estas ‘buenas prácticas’ de mecanizado y responsables de mejorar la productividad de los procesos.

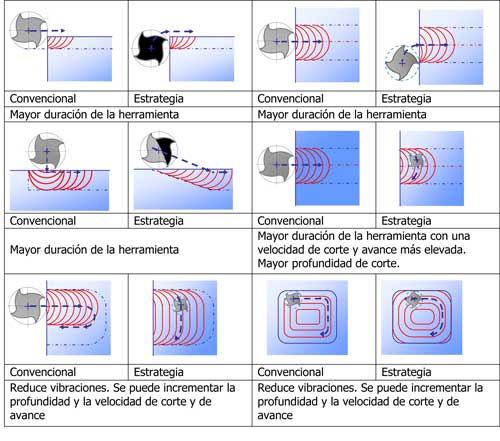

De las muchas estrategias que pueden definirse, en la figura 1 se recogen aquellas que son más sencillas y por lo tanto, de mayor utilización. Estas estrategias se corresponden con operaciones donde la profundidad de corte es constante. En ellas se ajusta el ancho de corte y la velocidad de corte y las trayectorias a efectuar, para de esta forma, tener controlado el espesor de viruta, que es lo que en definitiva persiguen estas estrategias. Las estrategias recogidas en esta figura 1 corresponden a operaciones de mecanizado de entrada de la herramienta en la pieza, de inicio de contornos de la herramienta en la pieza, de ranurado y de cajeado.

Las ventajas de estas estrategias son principalmente dos: reducir los tiempos de mecanizado y a la vez conseguir una operación segura e incrementar el aprovechamiento de la herramienta consiguiendo unas mayores duraciones de las mismas.

A pesar de la información de los fabricantes disponible, no es fácil encontrar en la literatura científica o técnica ninguna justificación cuantitativa de los posibles beneficios de su utilización que permita en cada momento valorar con rapidez las ventajas que puedan obtenerse en una operación concreta. Los fabricantes ofrecen casos concretos en los que se ponen de manifiesto las ventajas de alguna estrategia, pero no es fácil generalizarla para otras situaciones de mecanizado.

Las estrategias que proponen la realización de trayectorias más complejas que las que se venían normalmente haciendo, como por ejemplo en las operaciones de ranurado, busca reducir el tiempo de operación, lo que para unos costes sensiblemente parecidos, la productividad se elevaría. La propuesta de estas estrategias es que mecanizando con anchos de corte más reducidos y herramientas de diámetros más pequeños, aun cuando den lugar a menores espesores de viruta, las velocidades de corte pueden incrementarse considerablemente así como también la profundidad de corte, dando lugar finalmente, a tiempos de mecanizados más bajos y modos de trabajos más seguros. En definitiva se trataría de aplicar las condiciones de mecanizado de alta velocidad a operaciones normales.

Las ventajas a obtener con estas estrategias dependerá del modo como varíen las condiciones de corte, la velocidad de corte y de avance en función del ancho y profundidad de corte. Estas variaciones lógicamente van a depender sobre todo del material de la pieza y del tipo de operación a realizar. En principio por lo tanto, cabe esperar que cuanto más duro o difícil de mecanizar sea un material mayores ventajas se tendrá en la aplicación de estas estrategias

Estrategias de fresado periférico

Las estrategias de fresado periférico tienen como objetivo buscar una combinación adecuada de espesor de viruta-ancho de corte, una la longitud del arco de empañe y una combinación velocidad de corte-ancho de corte óptima, de manera que la formación de la viruta en el proceso de corte sea la más adecuada. Esto dará lugar a una duración de la herramienta más larga y a un incremento de la tasa de arranque de material.

Las estrategias pueden justificarse y por lo tanto encontrar sus beneficios en la reducción del tiempo de mecanizado o lo que es lo mismo maximizar la tasa de material arrancado o bien se consigue un aprovechamiento mejor de la herramienta persiguiendo una duración de la herramienta más larga.

La relación adecuada entre espesor de viruta-ancho de corte establece que cuando los anchos de corte son reducidos el espesor de viruta puede incrementarse considerablemente con el fin de mantener el espesor de viruta máximo propio de la herramienta para la sección máxima de viruta.

En estas circunstancias, la longitud del arco de empañe es más pequeña. Por lo tanto, la temperatura del filo se reduce, aumentando la vida de herramienta.

La formación de viruta en las estrategias de fresado es un aspecto fundamental por su influencia en el desgaste de la fresa. Las entradas de la herramienta con espesores de viruta nulos provocan rozamientos elevados que incrementan considerablemente el desgaste en la superficie de incidencia, siendo preferible que la entrada de los filos en la pieza se realice con espesores más altos. La salida del filo de la pieza con espesores nulos o muy reducidos favorece la duración de la herramienta.

Secciones de viruta y arcos de empañe reducidos que dan lugar a duraciones de herramienta muy altas permiten que, para una vida de herramienta determinada, pueda elevarse considerablemente la velocidad de corte. La aplicación de este conjunto de ideas es lo que inspira la definición de las estrategias óptimas de mecanizado.

Además, la reducción en muchos casos de la fuerza de corte y del nivel de vibraciones permite aumentar la profundidad de corte o la longitud de la herramienta, lo que puede ser muy ventajoso en determinadas condiciones.

Estrategia de entrada de la herramienta en la pieza

Dentro de las distintas estrategias que se proponen en la figura 1 para fresado periférico como solución para mejorar la eficiencia en general del proceso de corte, la más frecuente es la que se aplica a la entrada de la herramienta en la pieza.

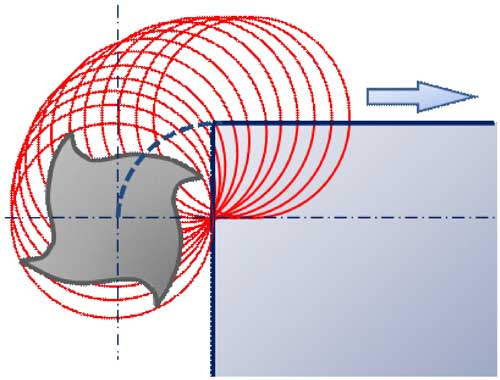

Esta estrategia que se propone consiste en realizar la entrada con la herramienta pivotando, tal y como se indica en la figura 2, de forma que ésta entra progresivamente hasta alcanzar el empañe completo en la pieza. El objetivo principal de esta estrategia es que el filo de la herramienta siga unas trayectorias de mecanizado tales que el espesor de viruta en la salida sea nulo. De esta forma, se garantiza una entrada progresiva con arcos de empañe que aumentan gradualmente hasta alcanzar el ancho de corte deseado. Este aumento progresivo de los arcos de empañe conlleva unas fuerzas que aumentan en la misma proporción.

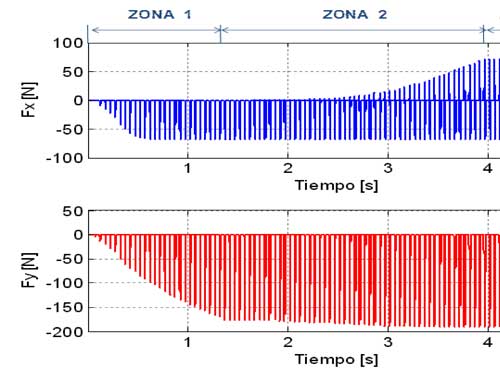

En la figura 3 se muestran las fuerzas en la dirección de avance Fx y en la dirección trasversal Fy, que actúan sobre la herramienta con esta estrategia. En ella pueden distinguirse tres zonas distintas de corte. La primera de ellas, corresponde al mecanizado del flanco de la pieza hasta que se alcanza la esquina superior izquierda de la pieza, según la figura 2. Es una zona en la que los arcos de empañe son pequeños y con pequeños espesores de viruta y por lo tanto, las fuerzas de corte generadas son pequeñas.

La herramienta progresa y en la zona 2 comienza a cortar desde la parte superior de la pieza. En esta zona las trayectorias son cada vez mayores pero se mantiene la situación de corte transitorio porque la herramienta todavía no ha alcanzado el empañe completo. En esta zona su amplitud crece, así como el ancho de la onda de fuerzas.

En la zona 3 la herramienta termina el recorrido del arco de pivotamiento y alcanza el ancho de corte completo. Se trata de una zona de corte uniforme en el que las condiciones de mecanizado son estables.

Discusión y resultados

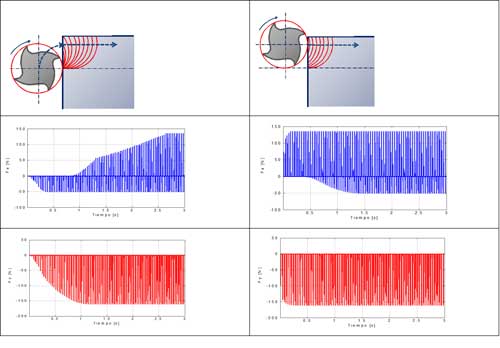

Para comprobar las ventajas de esta estrategia, se compara la operación de corte convencional con la estrategia de fresado. Para ello, se va a analizar la evolución de las fuerzas de corte, la formación de viruta y la tasa de material mecanizado, cuando la operación se realiza pivotando y con entrada frontal. Con la estrategia de pivotamiento, la entrada se realiza de forma gradual hasta alcanzar el valor del ancho de corte mientras que con el segundo método la herramienta empaña el material con todo el avance desde la primera vuelta. En la figura 4 se muestra un esquema de ambas operaciones, así como las fuerzas resultantes para una herramienta de 8 mm de diámetro, con avance 0,08 mm, ae=5,6 mm y ap=2 mm. Se puede comprobar que la evolución de las fuerzas hasta alcanzar el empañe total es mucho más suave para el caso del pivotamiento.

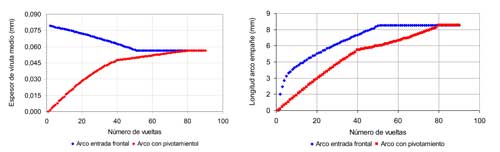

La evolución de los espesores de viruta y las longitudes de los arcos tienen un gran efecto sobre el desgaste de la herramienta. En la figura 4 se observa que las longitudes de los arcos de empañe para el caso de la estrategia propuesta evolucionan más lentamente que para la entrada frontal. El valor de la longitud del arco para el caso de entrada pivotando es siempre menor que para la entrada frontal. Por lo tanto, el calentamiento que va sufrir el filo es más reducido y por lo tanto, también el desgaste de la herramienta.

Por otra parte, la evolución de los espesores de viruta también se representa en la figura 5. En ella se puede apreciar que el espesor de viruta en la entrada con pivotamiento, es menor que el que se corresponde con la entrada frontal. Cuando los espesores de viruta son menores, la solicitud de la herramienta es menor y por lo tanto su duración es mayor.

Estos resultados concuerdan con las ideas básicas que se tienen del fresado y por lo tanto, harían más aconsejable la entrada con pivotamiento. El problema ahora es verificar si estas mejores condiciones de mecanizado dan lugar a un desgaste menor de la herramienta. Para ello se ha hecho una valoración experimental. Se ha preparado un conjunto de ensayos que nos permita determinar el efecto que tiene la entrada frontal y la entrada pivotando sobre la vida de herramienta.

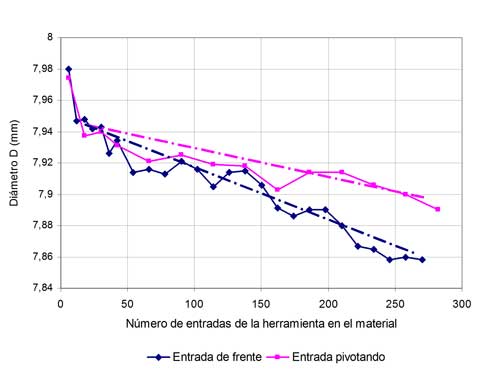

Se ha procedido a ensayar la entrada de la herramienta en una pieza de acero aleado 1.2510 siguiendo el procedimiento convencional y el propuesto por la estrategia. El ensayo realizado, ha consistido en realizar sucesivas entradas de la herramienta en la pieza hasta alcanzar el ancho de corte máximo, midiendo periódicamente la evolución del diámetro. En la figura 7 se puede observar que a partir de 200 entradas la diferencia de desgaste, medida indirectamente a partir del diámetro de la fresa, se mantiene a favor de la entrada con pivotamiento. Por lo que desde este punto de vista, resulta más favorable la entrada pivotando.

Este mismo ensayo se ha realizado también sobre materiales más blandos y concretamente para el aluminio 3.4365. Sin embargo en este caso, las diferencias no han sido tan evidentes y tan solo se consiguen diferencias apreciables cuando el número de entradas que hace la herramienta alcanza valores en torno a 1.000 entradas.

De los ensayos realizados y de datos disponibles en los manuales de fabricantes de herramientas, se deduce también que estas estrategias son más adecuadas conforme el material de la pieza tiene una mayor dureza.

Conclusiones

Las estrategias que se proponen para fresado periférico pueden proporcionar mejoras sobre todo para materiales de elevada dureza o de difícil mecanizado.

Las teorías básicas de fresado que recomiendan la salida de la herramienta para espesores pequeños es correcta, ya que dan lugar a duraciones de la herramienta más largas.

En materiales ligeros no se aprecian ventajas importantes en el uso de estas estrategias ya que se obtienen para tiempos de utilización de las herramientas muy largos.

Las estrategias de fresado periférico permiten la utilización de profundidades de corte o voladizos más grandes.

Por todo ello, las estrategias de mecanizado son una buena práctica en todos los casos, pero sus ventajas son mayores cuanto mayor es la dureza de los materiales a procesar.