Confiamos en la simulación

La tecnología de la simulación posee la capacidad de ayudar a optimizar los diseños de las piezas, predecir el rendimiento de los moldes y validar decisiones. Con las mejores prácticas dirigidas por la simulación, podemos abordar las tareas más complicadas y llevarlas a cabo mientras nos enfrentamos a la presión de planificaciones demasiado agresivas o a la escasez de recursos. La simulación puede ayudar también a alcanzar objetivos empresariales evitando costosos errores que pueden dar lugar a presupuestos inexactos, tiempos de ciclos incorrectamente calculados, errores de producción, pérdidas de material, así como a ineficacias en los procesos.

A continuación presentamos un breve resumen acerca de las tendencias actuales en tecnología de simulación aplicada a la producción de piezas de plástico, mostrando cómo puede sacar partido de la misma desde el proceso de diseño hasta la producción.

Cómo diseñar más rápido mejores piezas

Los continuos avances vividos en la tecnología de simulación han hecho posible la aparición un mayor número de ideas en la producción en serie de manera menos costosa que en el pasado. Los diseñadores de piezas pueden utilizar la simulación para comprender la relación existente entre el diseño de piezas, el diseño de moldes, y las condiciones del material y de los moldes, todo ello estrechamente relacionado con la apariencia, la selección de materiales, los requisitos de la máquina de moldeado y con el tiempo de ciclo.

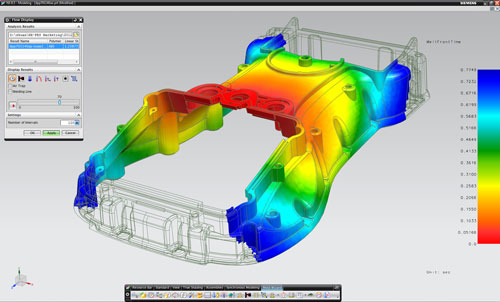

Las mejoras en la facilidad de uso en las herramientas de Análisis de Elementos Finitos (FEA) (como la integración directa en el entorno CAD y la generación automática de modelos de malla en 3D) permiten a los diseñadores ajustar de manera sencilla y llevar a cabo simulaciones que predicen la fuerza, la vibración, el flujo y el rendimiento de los diseños. Mientras tanto, las capacidades avanzadas para simular procesos de moldeado especializado como el moldeo de inserción, el sobremoldeado y el moldeado secuencial multidisparo proporcionan al diseñador la libertad de explorar diseños innovadores más complejos sin la necesidad de prototipos físicos.

En automoción, por ejemplo, el precio del combustible y el continuo clima de debate han estimulado el aumento de uso de materiales ligeros con el fin de reducir el peso total de los vehículos y por lo tanto, han contribuido a disminuir el consumo de combustible y las emosiones, manteniendo la seguridad. Con las mejoras y los avances vividos en el modelado de anisotropía de plásticos reforzados, las simulaciones de choques y las simulaciones de predicción de vida frente a la fatiga están promoviendo el descubrimiento de alternativas innovadoras para diseños estándares. Como resultado, parece que todos los componentes de los vehículos podrían mejorarse; piezas de repuesto de peso ligero para los pedales de frenado, sistemas de puertas, amortiguadores, e incluso sistemas de ejes están en camino de poder fabricarse en serie.

Las piezas se fabrican siguiendo especificaciones y con las dimensiones correctas, sin embargo, en caso de defecto visual, se desechan. Referente a las piezas que dependen de su apariencia, los diseñadores emplean la simulación de llenado para predecir la progresión frontal de adhesivo y para dirigir la toma de decisiones y así evitar diseñar elementos que, una vez están fabricados, pueden derretir piezas visualmente inaceptables. El flujo de moldes, es decir, las líneas de soldadura, los purgadores de aire, los disparos cortos y las depresiones superficiales pueden detectarse adecuadamente durante la fase de diseño. En algunos casos, estas tareas de llenado de moldes pueden afectar al rendimiento físico, como sucede en el caso de las líneas de soldadura de materiales de fibra reforzada.

Fabricación de moldes más complejos, de mayor calidad y con mejor rendimiento

La competencia exterior está haciendo desaparecer el margen en herramientas simples, siendo cada vez más necesario realizar tareas más complejas. Además, la complejidad de las piezas está sobrepasando rápidamente el know-how interno en cuando a cómo moldearlas. Afortunadamente, los métodos dirigidos por la simulación pueden llevar a cabo un abanico de tareas con el fin de ayudar a los ingenieros a lograr moldes más complejos, de mayor calidad y mejor rendimiento.

Debido a la simulación, el enfoque ensayo y error para probar herramientas en la propia fábrica se está convirtiendo en una práctica obsoleta.

Más allá de la simple interferencia y de los análisis de investigación, el movimiento cinemático de las herramientas y el montaje/desmontaje puede simularse ahora de manera digital y validarlo directamente en el sistema CAD.

Se pueden evaluar los sistemas de canales y las configuraciones de las puertas y también se pueden evitar el moldeado y la caída de presión sin tener que llevar a cabo ninguna de las pruebas de herramientas actuales, simplemente mediante la aplicación de la simulación de llenado de moldes y enfriado con el fin de determinar la posición óptima de la puerta y equilibrar también el flujo de adhesivo.

Los tiempos lentos de ciclo ralentizan la ventaja de costes. Uno de los aspectos que contribuyen a empobrecer el rendimiento de la herramienta es la gestión termal inadecuada dentro de un molde. El tiempo de enfriado puede ocupar la mayor parte del ciclo de inyección y también puede contribuir al encogido no uniforme, produciendo deformaciones. Simulando el flujo real de material en 3D a través de la cavidad del molde y la transferencia de calor desde el plástico inyectado a las líneas de agua, es posible optimizar el diseño del molde para lograr el llenado óptimo y establecer los tiempos de enfriado. El análisis de enfriado también puede utilizarse para determinar la temperatura de expulsión (el primer tiempo aceptable para la expulsión) así como la ubicación óptima y los pines del expulsor.

Además, la simulación puede afectar directamente a la rentabilidad, mejorando la precisión de los presupuestos y las actividades relacionadas con los costes. Mediante el empleo de la tecnología de simulación de flujo de moldes es posible evitar la sobrestimación de tiempos de ciclo, que a menudo impide la creación de nuevos negocios y subestima, pudiendo reducir beneficios. El análisis de fuerzas basado en FEA y la simulación pueden utilizarse también para evaluar si una herramienta está sobrefabricada y cuánto exceso de material (y coste) puede ser eliminado de forma segura.

Creación más rápida de programas libres de errores y mecanizado más eficaz

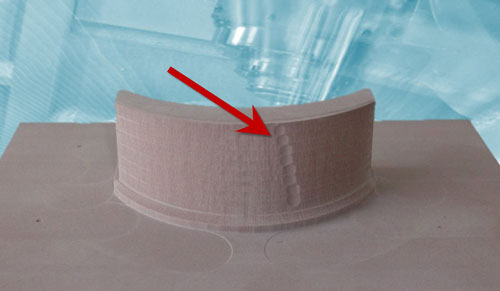

La simulación de mecanizado suele utilizarse por los programadores de NC para conseguir programas libres de errores optimizados de forma más rápida que en fábrica. La realización de un ensayo digital de los programas NC antes de llevar a cabo el mecanizado puede dar lugar a grandes ahorros. Las piezas desechadas, la pérdida de material, las herramientas rotas y las roturas de máquinas son ejemplos de algunos de los costes que se pueden evitar. Las capacidades de la simulación de mecanizado han madurado tanto que incluso pueden hacer funcionar una primera pieza sin prestarle ninguna atención. Como resultado, muchas empresas han hecho de la simulación un paso estándar en los procesos, requiriendo que se verifiquen todos los programas antes de emitirlos al taller.

Como para el mecanizado de moldes se encargan cada vez más máquinas de cinco ejes y multifuncionales, la simulación jugará un papel cada vez más importante en los procesos de programación NC. Mientras que estas herramientas de mecanizado complejo pueden reducir el número de pasos, mecanizan antes y producen un mejor acabado de superficie, también resultan considerablemente más complejas de programar y hay un mayor potencial de accidentes y rupturas, dirigiendo por tanto la necesidad de comprobar los programas en el contexto de la máquina-herramienta empleando la simulación en la misma.

La simulación de la máquina-herramienta dispone de diversos niveles de capacidad que pueden servir para diferentes fines:

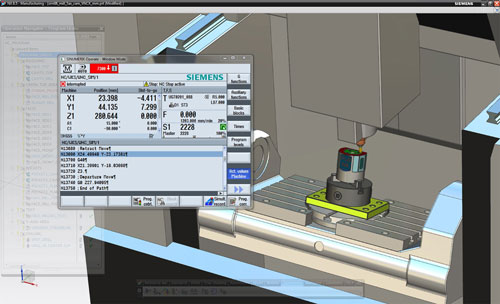

- La simulación de una máquina-herramienta accionada por recorrido realiza una simulación de modelo de máquina en 3D directamente partiendo de los registros de recorrido del sistema CAM. Es la manera más rápida de producir resultados, pero puede que no sea la más precisa, ya que no emplea ni comprueba el resultado postprocesado actual.

- La simulación de una máquina-herramienta accionada por el código G proporciona un entorno de mecanizado cinemático completo en 3D para visualizar movimientos complejos. Se simulan la comprobación de colisiones y la sincronización multicanal con el resultado de código G postprocesado, de manera que las posiciones iniciales, el movimiento de cambio de herramientas especial, y otros contenidos insertados en el postprocesador son comprobados, minimizando cualquier sorpresa en la máquina herramienta.

- La simulación de una máquina-herramienta accionada por el código G con núcleo del controlador NC virtual incrustado (VNCK) emplea el software de controlador actual para procesar la salida exactamente como si se tratara de la máquina real y acciona el modelo de máquina-herramienta cinemático en 3D para visualizar la simulación. En lugar de confiar en la aproximación genérica de software, este enfoque integrado computa tiempos de mecanizado precisos para cada operación y para toda la secuencia de mecanizado teniendo en cuenta un modelo completo de máquina que justifica tanto el rendimiento como la respuesta. Este enfoque proporciona el mayor nivel de precisión y totalidad.

- Una máquina-herramienta virtual es una copia virtual de una máquina-herramienta física con exactamente el mismo controlador, las mismas características, el mismo HMI y el mismo panel del operario. Puede utilizarse para formación, configuración, para la validación del código NC postprocesado e incluso para el editado manual del código NC como en la máquina real, física.

Fabricantes de máquina-herramienta que ofrecen máquinas virtuales pueden utilizarlas para reproducir situaciones propias de las plantas de sus clientes.

Por último, algunos sistemas CAM están facilitando la creación optimizada de programas libres de errores integrando la matriz completa de las capacidades de simulación de la máquina-herramienta justo en el entorno de programación NC. La información de simulación está disponible allí donde resulta necesaria para realizar ajustes o correcciones. Este enfoque también elimina pasos extra requeridos en la translación transferencia de datos, repeticiones de diseño y cambios de ingeniería, así como en la administración de software adicional.

Además, los sistemas CAM están utilizando ahora aspectos de la tecnología de simulación para proporcionar una experiencia de programación interactiva más amplia, como la creación de rutas arrastrando y reclinando la herramienta de corte (junto con la máquina) en escena o visualizando la situación del material actual de la pieza mientras va avanzando a lo largo del proceso.

Resumen

La tecnología de la simulación puede tener un impacto significativo sobre todas las fases de la producción de piezas de plástico, desde el diseño hasta la fabricación. Además de ayudar a evitar errores costosos comprobando el trabajo antes de realizarlo de verdad, esta tecnología puede ayudar a tomar mejores decisiones que dan lugar a mejores piezas, a un mejor rendimiento de las herramientas y a procesos de fabricación más eficaces. La tecnología de simulación está disponible dentro de los sistemas CAD/CAM y a través de aplicaciones independientes. De cualquier manera, de esta forma pueden obtenerse muchos beneficios y reducir tiempos.