Nueva generación de sensores electroquímicos que rompen los esquemas y procedimientos habituales usados actualmente

Innovadores detectores de gas

Los sensores son el corazón de los instrumentos portátiles empleados en la detección de gases y su óptimo diseño es indispensable para evaluar la calidad, fiabilidad y prestaciones funcionales del instrumento al cual se incorporan. En este artículo se describen las innovaciones de los sensores electroquímicos recientemente aparecidos en el mercado, que constituyen realmente una nueva generación ya que rompen los esquemas y procedimientos habituales usados actualmente.

La estructura del artículo corresponde a desarrollar conceptos en el orden siguiente:

- Bases de medición de los sensores electroquímicos y comprobación funcional antes del uso.

- Innovaciones en el diseño de los sensores y genuino procedimiento de comprobación funcional sin gas patrón.

- Exactitud en la medida y estabilidad frente a variaciones ambientales.

- Ventajas técnicas y económicas que aporta la nueva generación de sensores.

A continuación y sin otros comentarios, paso a desarrollar los temas indicados.

Principios actuales de medición y comprobación

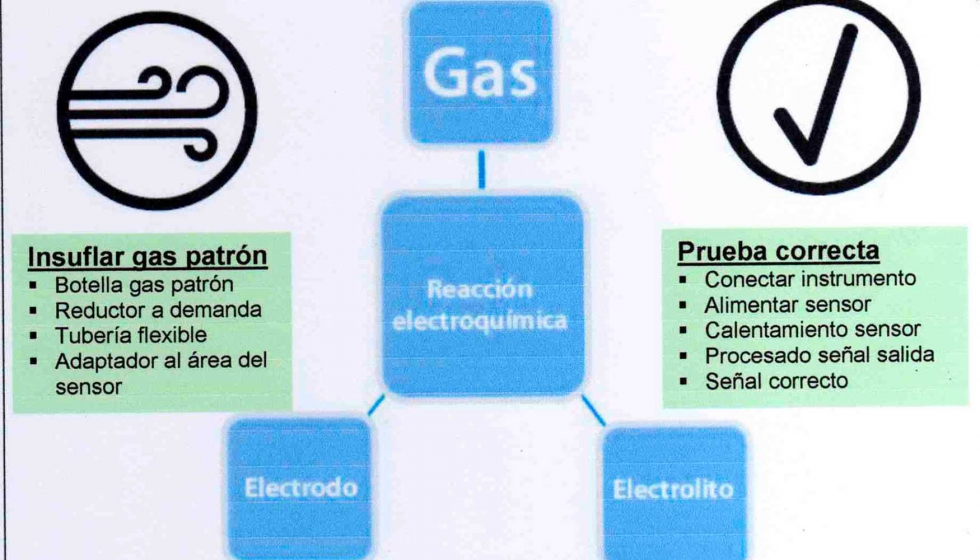

Todos los sensores electroquímicos operan sobre los principios básicos siguientes:

- El gas a detectar que contiene el ambiente alcanza el instrumento en la zona del sensor.

- El gas se difunde al interior del sensor a través de un filtro protector y una membrana impermeable.

- El gas entra en contacto con el electrodo de trabajo sumergido en un electrolito catalizador, teniendo lugar una reacción y la molécula de gas se disocia.

- Los iones disociados circulan por el electrolito hacia el contra electrodo, el cual contabiliza la débil corriente generada.

- El circuito electrónico asociado procesa la corriente y la transforma en una señal digital o analógica proporcional a la concentración del gas difundido.

- El electrodo de trabajo, el electrolito y el tipo de gas a detectar constituyen el llamado ‘punto triple’.

- Al nivel molecular el electrodo dispone de miles de ‘puntos triples’ potenciales, que contribuyen, para un determinado sensor, a definir su sensibilidad

Todos los sensores pueden perder sensibilidad con el tiempo, debido a envejecimiento, condiciones ambientales u otras exposiciones

Innovador diseño del sensor y su comprobación funcional

- Prueba que el sensor proporciona una señal de salida que active una alarma cuando se exponga a un prefijado nivel del gas a detectar.

- Prueba confirmando que el gas puede difundirse al interior de los sensores.

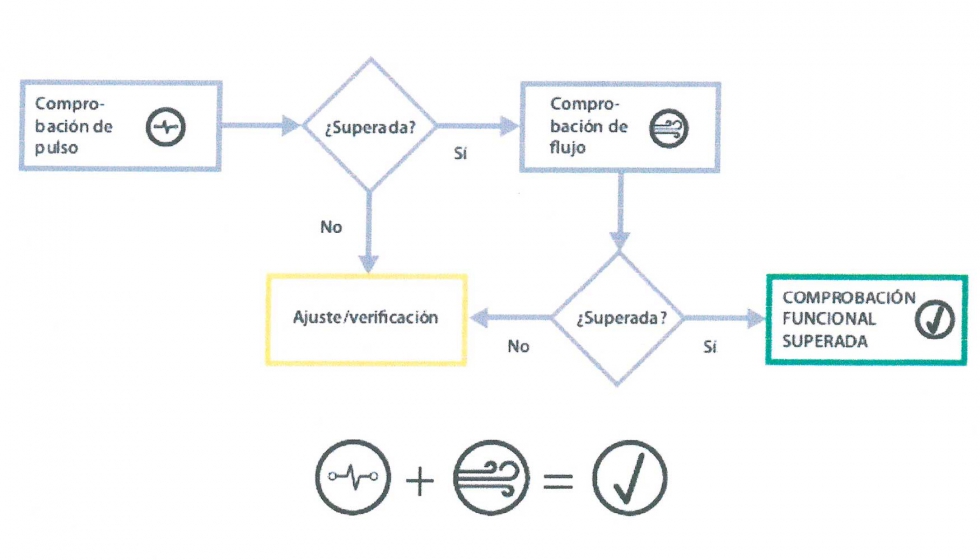

El genuino procedimiento de prueba utiliza una avanzada tecnología que comprueba y ajusta el sensor mediante una activación electrónica pulsante y a continuación verifica que el camino del gas hacia el interior del sensor no está obstruido exhalando sobre la superficie del sensor. Esta altamente eficaz, completa y económica comprobación funcional autónoma no precisa accesorios ni botella de gas patrón.

A continuación se detalla cada una de las pruebas indicadas al objeto de justificar su eficacia e incluso demostrar que se supera en fiabilidad, eficacia y sencillez a las comprobaciones que actualmente se realizan en los instrumentos de detección portátil.

Prueba electrónica del sensor

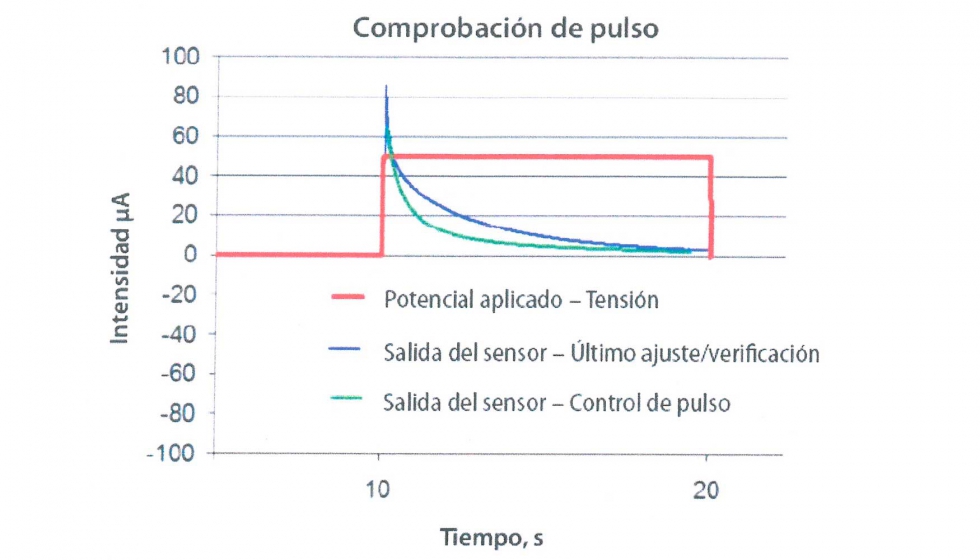

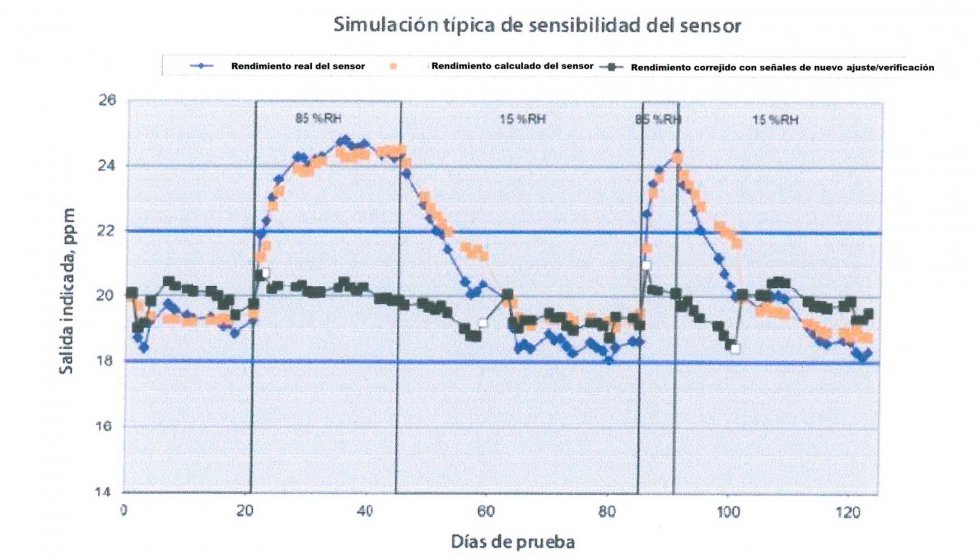

La sensibilidad de la señal de salida del sensor comprende aspectos cuantificables de sus partes internas (ver figura 3). Los cambios en la sensibilidad pueden ser medidos sin utilizar gas patrón, analizando los cambios asociados a la carga catalítica del electrodo del sensor y midiendo si aumenta o se reduce su conductividad iónica. La sensibilidad calculada se basa en un modelo de regresión que utiliza los niveles de sensibilidad del ajuste/verificación más reciente y los cambios medidos en la función de respuesta del sensor respecto a las comprobaciones electrónicas, determinando la precisión del sensor. El resultado de la regresión sirve para indicar si es necesario un nuevo ajuste/verificación o si están dentro del rango de variación aceptable, respecto al nivel de sensibilidad del ajuste/verificación anterior, aplicando entonces una corrección en la señal de salida de medición para ajustar la precisión del sensor sin emplear gas patrón, por lo cual se garantiza lo siguiente;

Figura 3: Resultados obtenidos al aplicar un voltaje pulsante al sensor y el procesamiento de la respuesta, aplicando un factor corrector para equiparar la sensibilidad del sensor a los niveles de ajuste (verificación más reciente).

- Que el sensor está presente y que funciona dentro de los límites de sensibilidad predeterminados.

- Que se realizan correcciones en las posibles desviaciones respecto al último ajuste/verificación efectuado.

El fabricante recomienda que al aplicar esta tecnología es suficiente efectuar el ajuste /verificación con gas patrón solamente cada 60 días, aunque se utilice el instrumento en condiciones extremas.

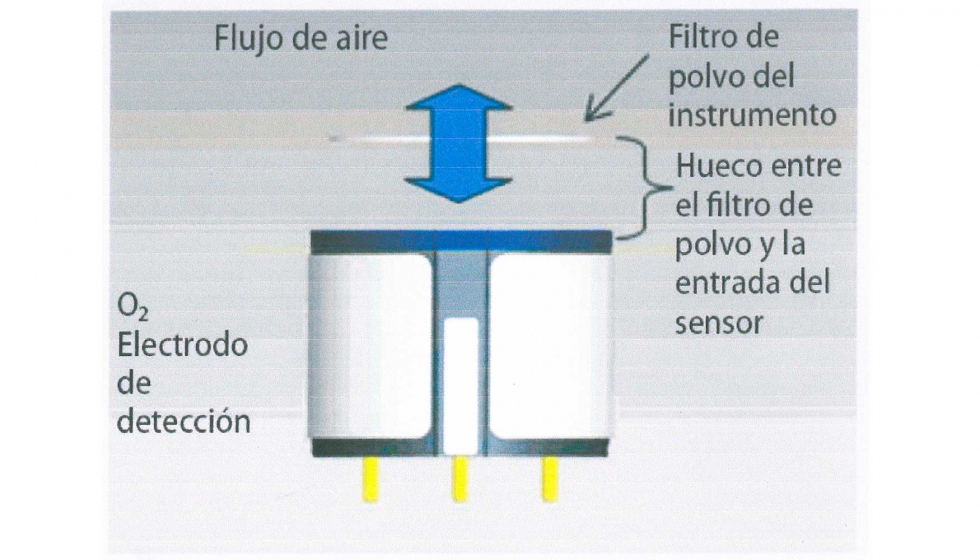

Prueba de flujo exhalado al sensor

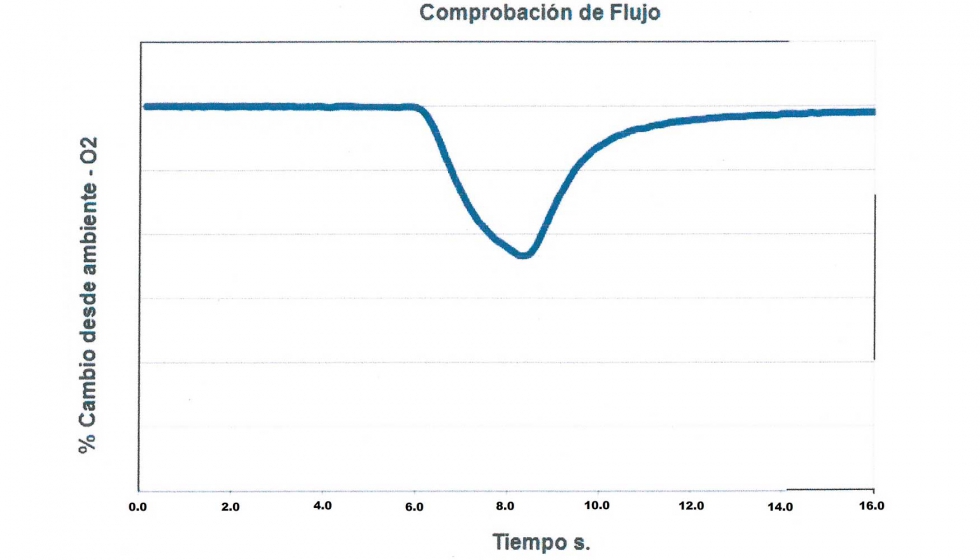

El objetivo de la prueba de flujo con aire exhalado sobre la superficie del sensor es garantizar que el gas a detectar alcanza el sensor. Se mide la respuesta del sensor ante el flujo de aire con un electrolito de O2 integrado (ver figura 5).

Cuando el usuario exhala, el electrodo de O2 sólo está activo durante la comprobación de flujo, detectando la caída en la concentración de oxígeno en el aire exhalado. Se calcula la velocidad en el que el gas se dispersa a través de la membrana del sensor (figura 6) cuya indicación sirve para determinar la operatividad del sensor, comprobando que el transporte de gas al mismo queda dentro de los límites predeterminados y el camino del flujo no está bloqueado.

El sensor de SH2, con esta tecnología, no es un sensor dual de SH2/O2 sino que se trata de un sensor específico para detectar SH2 que incorpora un electrodo de O2 para la comprobación de flujo, estando éste solo disponible y activado durante esta prueba.

Comentarios

La nueva tecnología, aplicada a estos sensores miniatura de tercera generación, aporta notables ventajas para el usuario que debe utilizar diariamente aparatos detectores de gas tóxico durante la jornada de trabajo, tales como:

- Facilidad y sencillez en realizar la comprobación funcional del aparato en cualquier momento y en cualquier lugar. Incremento en seguridad y confianza.

- No estar sujeto a una logística para la comprobación funcional, con el consiguiente consumo de gas patrón y mano de obra. Incremento del riesgo e inseguridad personal si no se efectúa diariamente la prueba funcional.

- Fiabilidad y estabilidad en el valor medido por la auto-corrección que se efectúa electrónicamente en propio sensor, proporcionando una señal de salida digital.

- Mayor tiempo entre intervalos para el ajuste/verificación, prácticamente el doble que un sensor convencional, y además el reducido consumo de gas patrón, que conlleva un significativo ahorro.

Para resaltar la importancia en el coste económico que lo anterior representa para la propiedad, se adjunta la Tabla A en la que se detalla el importe anual correspondiente.

Como puede observarse los instrumentos portátiles equipados con el novedoso sensor para SH2, quedan prácticamente amortizados en poco más de un año de funcionamiento y, durante su ciclo de vida (5 años), continua el ahorro anual equivalente.

| Concepto |

Instrumento Sensor nuevo |

Instrumento Sensor normal |

|---|---|---|

| a) Precio coste instrumento (€) | 325 | 270 |

| b) Comprobación funcional (días/mes) | 20 | 20 |

| c) Ajuste - verificación (intervalo días) | 60 | 30 |

| d) Coste gas patrón (€/litro) | 3 | 3 |

| e) Flujo gas en la prueba (litros/min) | 0,25 | 0,50 |

| f) Tiempo comprobación funcional (seg) | NA | 30 |

| g) Tiempo ajuste - verificación (seg) | 90 | 90 |

| Comprobaciones funcionales por año | ≈240 | ≈240 |

| Ajustes - verificación por año | 6 | |

|

Coste comprobaciones funcionales (€) Coste operario cualificado (10€/hora) |

NA NA |

180 45 |

| Coste Ajuste - verificación | 7 | 27 |

| Total coste anual | 7 | 252 |

Nota: No se ha valorado la M.O. para realizar las pruebas de ajuste.

Bibliografía

- UNE-EN 60079-29.2 –‘Selección. uso y mantenimiento de los detectores de gas’.

- Folletos comerciales de fabricantes.

- Esquemas y gráficos que se incluyen con la autorización pertinente.

- Información propia tomando como referencia el comportamiento de los sensores convencionales.