Seguridad y salud en el trabajo en la industria alimentaria: principales riesgos laborales y su prevención

La industria alimentaria en España: empresas, subsectores y cifra de negocio

La industria alimentaria abarca numerosos subsectores con procesos industriales de producción diferenciados. En España, el Instituto Nacional de Estadística (INE) al considerar el número de empresas por subsectores, las agrupa en: industria cárnica; industria del pescado; preparación y conservación frutas y hortalizas; aceites y grasas; productos lácteos; molinería y almidones; panadería y pastas alimenticias; fabricación otros productos alimenticios; productos de alimentación animal; y fabricación de bebidas

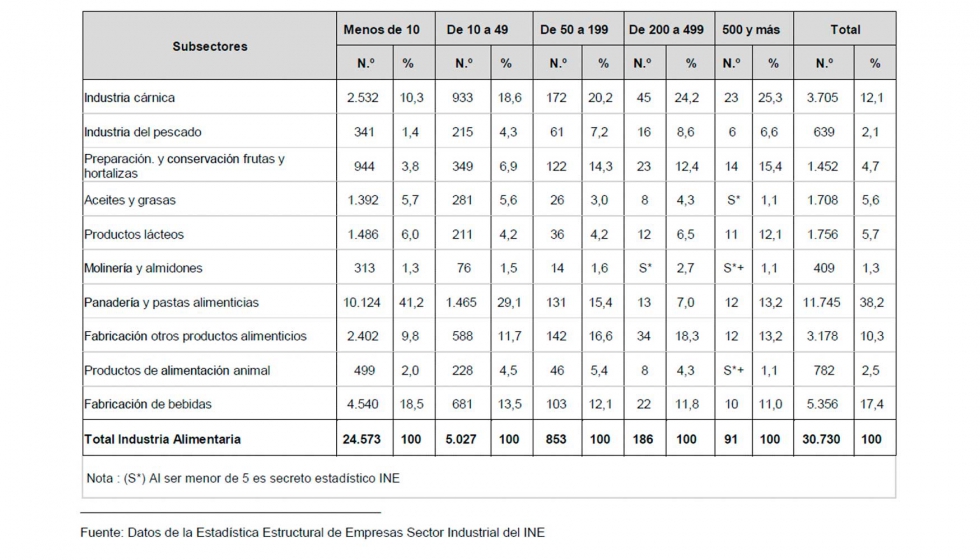

En nuestro país el número de empresas de la industria de alimentación y bebidas asciende a 30.730, según los últimos datos del Directorio Central de Empresas del INE, lo que representa el 15,4% de toda la industria manufacturera. Como se muestra en Cuadro 1 la primera posición es para Panadería y pastas alimenticias con 11.745 empresas (38,2% del total del total de empresas), seguido de Fabricación de bebidas (17,4% del total del total de empresas) e Industria cárnica (12,1% del total del total de empresas). El 96,3% de ellas son empresas con menos de 50 empleados (29.600) y el 80% cuentan con menos de 10 empleados (24.573 empresas). El número de ocupados en la industria de alimentación, bebidas y tabaco, según la EPA 2º trimestre 2020, asciende a 515.900 personas.

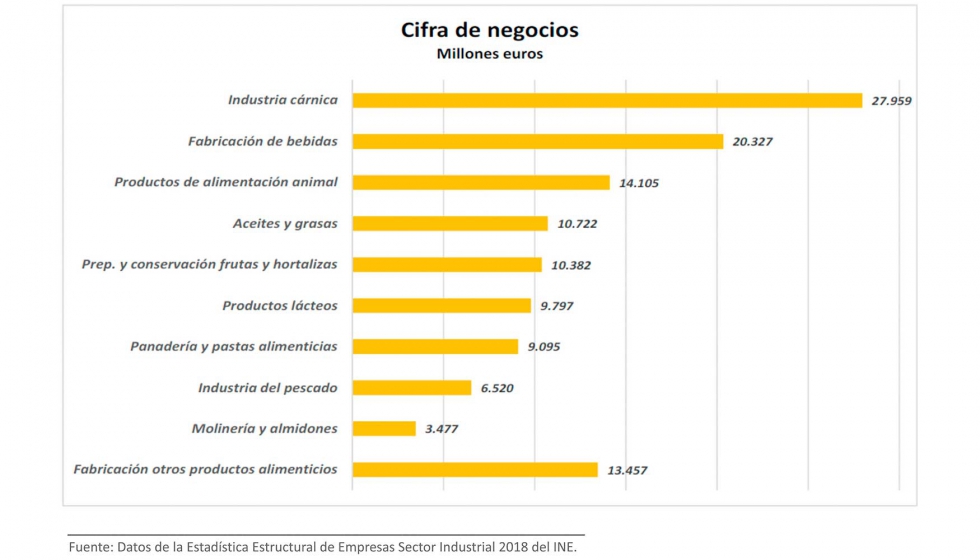

Los subsectores más relevantes en cuanto a cifra de negocios son: Industria cárnica 27.959 millones de euros (22,2% del total de la industria alimentaria), Fabricación de bebidas 20.327 millones de euros (16,2% del total de la industria alimentaria), Productos de alimentación animal 14.105 millones de euros (11,2% del total de la industria alimentaria), Aceites y grasas 10.722 millones de euros (8,5% del total de la industria alimentaria) y Preparación y conservación de frutas y hortalizas 10.382 millones de euros (8,2% del total de la industria alimentaria). El Cuadro 2 muestra la Cifra de negocios de la Industria Alimentaria en España por Subsectores.

Industria alimentaria: materias primas y procesos de trabajo industriales

- Manipulación y almacenamiento de materias primas: las materias primas utilizadas son por regla general de origen vegetal o animal y se producen en explotaciones agrarias, ganaderas y pesqueras. Con la implantación de la automatización en la manipulación de las materias primas, en los procesos de trabajo de industria alimentaria se tiende a reducirla al mínimo mecanizándola mediante un proceso continuo. El almacenamiento de las materias primas es muy importante para poder mantener la producción y suministro en industrias como la del refinado de azúcar, la elaboración de cerveza o la moltura de harina, dado su carácter estacional. El almacenamiento de las materia primas se realiza se realiza en silos, tanques, bodegas y cámaras frigoríficas.

- Extracción: para extraer un alimento específico de la fruta, los cereales o los líquidos, debe utilizarse uno de los métodos siguientes: trituración, machacado o molienda, extracción por calor (directa o indirecta), utilización de disolventes, secado y filtrado.

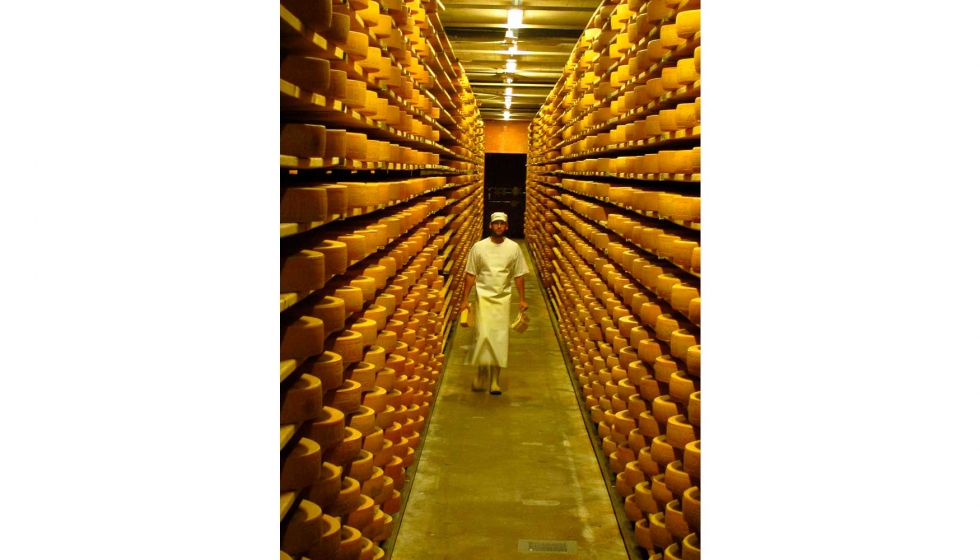

- Procesos de fabricación: Las operaciones efectuadas al elaborar alimentos son muy diversas y se definen tras el estudio específico de cada industria, aunque de forma genérica pueden mencionarse los siguientes procesos: fermentación, cocción, deshidratación y destilación. La fermentación, que suele obtenerse mediante la adición de microorganismos a los productos previamente preparados, se utiliza en las tahonas, las fábricas de cerveza, la industria de vinos y bebidas alcohólicas y la fabricación de quesos. La deshidratación puede efectuarse mediante la utilización de aire caliente (secadores fijos o túneles de secado), por contacto en un tambor secador calentado al vapor, como en la producción de café instantáneo y té, al vacío, a menudo combinada con filtrado, y por liofilización (secado por congelación), en la que el producto se congela inicialmente en estado sólido y se seca con posterioridad al vacío en una cámara de cal. La cocción interviene en muchos procesos de fabricación, como el enlatado y la conservación de carne, pescado, verduras y frutas, en los centros de producción de carne precocinada y en la elaboración de pan y galletas. La destilación se utiliza en la fabricación de bebidas alcohólicas. El líquido fermentado, tratado para separar el grano o la fruta, es vaporizado en un alambique. El vapor condensado se recoge a continuación en forma de alcohol etílico

- Procesos de conservación: para evitar el deterioro de los productos alimenticios, tanto por lo que se refiere a su calidad, como al riesgo, más grave, de contaminación o peligro para la salud de los consumidores. Hay cinco métodos básicos de conservación de alimentos:

- Esterilización por radiación.

- Esterilización antibiótica.

- Acción química.

- Deshidratación.

- Refrigeración.

Los tres primeros métodos dan lugar a la destrucción de la vida microbiana, mientras que los dos últimos se limitan a inhibir su desarrollo. Los ingredientes crudos como el pescado, la carne, las frutas o las verduras se recogen frescos y se conservan mediante la utilización de uno de los métodos anteriores, o bien una mezcla de diversos alimentos se somete a determinados procesos para constituir un producto o un plato, que se conserva a continuación. En este último grupo se incluyen las sopas, los platos preparados de carne y los púdines.

- Envasado: entre los numerosos métodos de envasado de alimentos se cuentan el enlatado, el envasado aséptico y el envasado por congelación. El proceso de enlatado consiste en introducir alimentos limpios, crudos o cocinados en parte, pero no esterilizados intencionadamente, en una lata sellada con una tapa. Con posterioridad, la lata se calienta, normalmente mediante vapor a presión, a una temperatura y por un período de tiempo que permita la penetración del calor hasta el centro del recipiente, destruyendo la vida microbiana. Después se enfría la lata al aire o en agua clorada, se etiqueta y se embala. En el envasado aséptico, el contenedor del alimento y el dispositivo de cierre se esterilizan por separado, y las operaciones de llenado y cierre se realizan en una atmósfera estéril. La calidad de los productos es óptima, ya que el tratamiento por calor de los alimentos puede controlarse con precisión y es independiente del tamaño o del material del contenedor.

Principales riesgos laborales derivados de la elaboración y manipulación de alimentos

Los riesgos laborales en los procesos de elaboración de alimentos son similares a los registrados en otras actividades manufactureras. La mayoría de los accidentes de trabajo por la forma o contacto en que se produjo la lesión son debidos a sobreesfuerzos del sistema musculoesquelético, choque contra objeto inmóvil o en movimiento, y cortes por objetos o herramientas manuales en especial los cuchillos, siendo también considerables los accidentes por caídas al mismo nivel y atrapamientos entre objeto. Por descripción de la lesión, dislocaciones, esguinces, distensiones, heridas y lesiones superficiales, fracturas, conmociones y lesiones internas, quemaduras, escaldaduras, congelación. Los principales problemas de salud en el trabajo en la industria alimentaria son: los trastornos respiratorios y musculoesqueléticos; las enfermedades de la piel y alergias de contacto; el deterioro de la audición; y la exposición a temperaturas extremas

Los principales riesgos laborales derivados de los procesos de producción de alimentos se pueden agrupar clasificándolos en cuatro grupos:

- Accidentes.

- Enfermedades Profesionales.

- Fatiga.

- Insatisfacción.

Riesgos laborales de accidentes en la industria alimentaria

- Caídas: los accidentes por caída suelen deberse: al estado y condiciones del suelo; a pozos o canales de drenaje descubierto; a trabajos en altura; al vapor o polvo; y a iluminación insuficiente o irregular. El accidente puede producirse por:

- Caída de personas a distinto nivel.

- Caída de personas al mismo nivel.

- Caída de objetos por desplome o derrumbamiento.

- Caída de objetos en manipulación.

- Caída de objetos desprendidos.

- Por pisadas sobre objeto.

La iluminación debe ser suficiente para que los trabajadores sean capaces de visualizar correctamente el proceso en el que intervienen. La percepción de una iluminación inadecuada se produce cuando las áreas de almacenamiento parecen oscuras en comparación con las de producción, y los ojos no se adaptan al paso de un nivel de luz a otro. La iluminación de las zonas de trabajo y de paso deben cumplir los requerimientos del art.8 y Anexo IV del Real Decreto 486/1997, de 14 de abril, por el que se establecen las disposiciones mínimas de seguridad y salud en los lugares de trabajo, por el que se establecen las disposiciones mínimas de seguridad y salud en los lugares de trabajo.

- Choques, cortes y golpes con herramientas manuales: los elementos móviles de los equipos de trabajo como hojas de sierra, cuchillas son el principal origen del riesgo y de la causa del accidente. Las lesiones debidas al empleo de cuchillos en la elaboración de la carne y el pescado; pueden reducirse al mínimo mediante el diseño y el adecuado mantenimiento de los mismos, la disposición de áreas de trabajo adecuadas, la selección del instrumento apropiado para cada tarea, la aplicación de guantes y delantales protectores resistentes y la correcta formación de trabajadores en el afilado y la utilización de estas herramientas. Los dispositivos de corte mecánico también constituyen una fuente de riesgo, y resultan esenciales para evitar las lesiones un mantenimiento conveniente y la capacitación óptima de los trabajadores.

Como medidas preventivas el uso de los equipos de protección individual EPI, con marcado CE que sean necesarios en cada operación (guantes de malla metálica en operaciones de corte, gafas de seguridad en operaciones de despiece, botas de seguridad en manipulados y almacenamiento). Los guantes deben cumplir los requisitos de resistencia elevada al corte y al rasgado de la norma UNE-EN 388:2016 (Ratificada). Guantes de protección contra riesgos mecánicos.

- A: Resistencia a la abrasión.

- B: Resistencia al corte por cuchilla.

- C: Resistencia por rasgado.

- D: Resistencia a la perforación.

- Atrapamientos: los accidentes en los que interviene la maquinaria de transmisión a lo largo del proceso productivo son relativamente infrecuentes, pero pueden ser graves. El riesgo de atrapamiento puede producirse: por las partes móviles accesibles de equipos de trabajo, tales como rodillos dispensadores de film, ejes, cadenas que forman parte de las cintas transportadoras; por el vuelco de vehículos, principalmente de carretillas elevadoras; o por el desplome de productos almacenados.

Como medidas preventivas a adoptar debe de protegerse la parte peligrosa de las máquinas y herramientas con resguardos móviles con enclavamiento, resguardos regulables o retráctiles o barreras inmateriales como tarimas sensibles, o células fotoeléctricas. En los equipos de manipulación mecánica, y en particular los transportadores, que son muy utilizados en la industria alimentaria deben prestarse especial atención a los salientes que se desplazan en su movimiento. En las máquinas de llenado y sellado deben aislarse totalmente, a excepción de las tomas de entrada y descarga y las entradas de cintas transportadoras, tambores, poleas y engranajes deben ser protegidas adecuadamente, como por ejemplo, para evitar el riesgo de corte al enlatar, deben emplearse dispositivos eficaces para la retirada de latas con bordes afilados o cristales rotos.

La puesta en marcha involuntaria de la maquinaria de transmisión durante las operaciones de limpieza o de mantenimiento debe prevenirse mediante la adopción estricta de procedimientos de bloqueo y carteles de advertencia. Se deben de colocar interruptores de emergencia accesibles y claramente visibles que permitan parar la máquina en condiciones seguras.

La ropa de trabajo no debe ser holgada con el fin de evitar posibles atrapamientos de la misma. Asimismo, los trabajadores no deben llevar objetos que puedan engancharse como anillos, pulseras, u otros colgantes. Como EPI: guantes de acuerdo con los requisitos de la Norma UNE-EN 420:2004+A1:2010 Guantes de protección. Requisitos generales y métodos de ensayo; y UNE-EN 166:2002 Protección individual de los ojos; y gafas son marcado CE que sean necesarios en cada operación.

- Quemaduras por contactos térmicos. Se deben fundamentalmente a la ausencia de aislamientos de los focos de calor y se producen en los trabajos cerca de materiales y hornos a altas temperaturas, a veces con falta de señalización y con una iluminación inadecuada.

También son habituales las quemaduras y escaldaduras debidas a la acción de licores calientes y equipos de cocción o cuando se emplea el vapor y el agua caliente en la en la limpieza de equipos. Los accidentes con las lesiones más graves pueden ocurrir como consecuencia de la explosión de calderas y autoclaves que puede tener su origen debida en la falta de controles regulares, en una formación deficiente de los trabajadores, a falta de adopción de procedimientos adecuados o un mantenimiento poco apropiado. Todos los equipos que emplean vapor deben ser objeto de un mantenimiento periódico y a fondo.con el fin de evitar grandes explosiones o fugas de menor importancia.

- Contactos eléctricos directos e indirectos: Las instalaciones eléctricas requieren una toma de tierra adecuada y un buen mantenimiento para controlar el riesgo habitual de descarga eléctrica, en especial en lugares húmedos, en donde la presencia del agua y humedad al ser buenos conductores constituyen un factor agravante de este riesgo. Además de estas precauciones, las tomas de corriente dotadas de interruptores de circuito de avería por puesta a tierra son eficaces en la protección frente a las descargas eléctricas. Una clasificación eléctrica adecuada de los entornos peligrosos es esencial. Con frecuencia, los sazonadores, los extractos y los polvos inflamables, como los de cereales, almidón de maíz o azúcar (considerados como alimentos y no como productos químicos peligrosos) pueden requerir el empleo de equipo eléctrico catalogado para eliminar el riesgo de ignición durante los desajustes y las desviaciones de los procesos.

Como norma general, la instalación deberá ejecutarse de acuerdo a la reglamentación vigente. La instalación eléctrica debe cumplir con los requisitos especificados en el Real Decreto 842/2002, de 2 de agosto, por el que se aprueba el Reglamento electrotécnico para baja tensión.

En las baterías de carretillas elevadoras eléctricas se recomienda utilizar barreras o envolventes en los bornes de las mismas y evitar dejar elementos metálicos encima. Los cuadros y armarios eléctricos de los equipos y la maquinaria solo serán manipulados por personal autorizado y formado para ello. Deberán estar dotados de dispositivos diferenciales de alta sensibilidad que protejan al trabajador de posibles derivaciones y deben disponer de tapa protectora y de señalización de riesgo eléctrico así como de la identificación correspondiente a los diferentes circuitos que lo componen.

- Exposición a sustancias nocivas o tóxicas: además de las partículas en suspensión en el aire generadas en por la manipulación en los alimentos la inhalación de sustancias nocivas o y tóxicas que se utilizan como como reactivos, refrigerantes, fumigantes y esterilizadores pueden provocar trastornos respiratorios y de otros tipos. Tales sustancias se encuentran en estado sólido, líquido o gaseoso y la exposición a ellas a niveles similares o superiores a los límites reconocidos suele dar lugar a irritación de la piel y de los ojos y a enfermedades respiratorias. Las migrañas, la salivación, la irritación de la garganta, la transpiración, las náuseas y los vómitos son síntomas de intoxicación debida a la sobreexposición.

- Exposición a radiaciones: la radiación ionizante o de baja energía, se emplea en la industria alimentaria, para la estetización aumentando considerable de la vida útil de numerosos alimentos, aunque, la esterilización de conservas mediante radiación exige la aplicación de dosis tan elevadas que se generan sabores y olores desagradables. También se emplea con otros dos fines: el control de envases de alimentos realizados con materiales ajenos y la supervisión, y para detectar casos de llenado incompleto.

La esterilización por microondas es otro tipo de emisión electromagnética utilizada actualmente en la industria alimentaria. Se aplica en el descongelado rápido de ingredientes crudos congelados antes de proceder al resto de la elaboración, así como en el calentamiento de alimentos precocinados congelados en lapsos de 2 a 3 minutos. Es un método que, dada su baja pérdida de humedad, mantiene la apariencia y el sabor de los alimentos. En todos los procesos en los que se utilicen radiación ionizante son necesarias todas las precauciones aplicables a este tipo de trabajo, protección contra la radiación aislando y/o apantallando los equipos emisores, control de los riesgos señalizando las zonas y utilizando EPI guantes y pantallas, El Capítulo II, Prevención de la exposición, del Reglamento sobre protección sanitaria contra radiaciones ionizantes aprobado por el Real Decreto 783/2001, de 6 de julio, establece: la clasificación y delimitación de zonas; la limitación de dosis para los trabajadores expuestos; la información y formación; y la evaluación y aplicación de medidas de protección radiológica.

Riesgos de enfermedad profesional en la industria alimentaria

- Por exposición a contaminantes químicos: muchas sustancias químicas forman parte de los procesos industriales de la industria alimentaria:

- Los refrigerantes como el amoníaco anhidro, el cloruro de metilo y otros hidrocarburos alifáticos halogenados utilizados en procesos de congelación y en cámaras frigoríficas plantean riesgos de intoxicación y quemaduras químicas.

- El tricloroetileno, el hexano, el benceno, el monóxido de carbono (CO), el dióxido de carbono (CO2) y el cloruro de polivinilo (PVC) suelen abundar en los centros de producción alimentaria. Las dos primeras sustancias se utilizan en la extracción de aceite de oliva. La exposición al CO, que es un gas incoloro e inodoro, y difícil de detectar tiene lugar en fábricas de ahumados de ventilación deficiente, silos de cereales, bodegas para la fermentación del vino o almacenes de pescado. El dióxido de carbono, es utilizado en la refrigeración de productos que deben transportarse. La congelación o refrigeración con hielo seco, los túneles de congelación por CO2 y los procesos de combustión ponen en contacto a los trabajadores con este gas. Los síntomas de intoxicación por sobreexposición al CO y el CO2 incluyen migrañas, mareos, somnolencia, náuseas, vómitos y, en casos extremos, llegan a producirse fallecimientos Debe garantizarse una ventilación adecuada sobre los recipientes de hielo seco para evitar que el gas tenga efectos nocivos.

- El PVC es utilizado en los materiales de envasado y en los envoltorios de alimentos. Cuando se calienta una película de PVC, los productos de degradación térmica irritan los ojos, la nariz y la garganta. Además, los trabajadores declaran padecer dificultades al respirar, dolores en el pecho, náuseas, dolores de músculos, escalofríos y fiebre.

- Los hipocloritos, ácidos (fosfórico, nítrico y sulfúrico), cáusticos y compuestos amónicos cuaternarios suelen utilizarse en las tareas de limpieza con productos líquidos. En caso de una exposición excesiva y de contacto, se produce irritación y corrosión de los ojos, la piel y los pulmones. Una manipulación inapropiada puede dar lugar a la emisión de sustancias altamente tóxicas, como el cloro y los óxidos de azufre.

- Los refrigerantes como el amoníaco anhidro, el cloruro de metilo y otros hidrocarburos alifáticos halogenados utilizados en procesos de congelación y en cámaras frigoríficas plantean riesgos de intoxicación y quemaduras químicas.

- Los fumigantes como la el amoníaco anhidro, la fostoxina (fosfina) y el bromuro de metilo previenen la aparición de plagas durante el almacenamiento y el transporte de materias primas alimentarias.

- Los disolventes clorados estimulan a las células de la epidermis para adoptar pautas de crecimiento peculiares, y tal estimulación queratínica puede dar lugar a la formación de tumores. Otros compuestos clorados presentes en los jabones con fines bactericidas pueden provocar dermatitis por fotosensibilidad.

Deben seguirse las prácticas adecuadas para lograr esta protección al manipular tales compuestos, hasta que las mediciones atmosféricas del área en cuestión se encuentren por debajo de los límites establecidos. También deben adoptarse las medidas necesarias para evaluar el nivel de contaminación tóxica en el lugar de trabajo y garantizar que los niveles de exposición no excedan los límites estipulados en las normativas sobre salud y seguridad. El grado de contaminación debe analizarse con frecuencia, sobre todo después de cambios en los métodos de elaboración o en los productos químicos utilizados.

Entre los controles administrativos se cuentan la rotación de trabajadores para reducir el período de exposición) y la realización de tareas peligrosas en fines de semana y en períodos ajenos a los turnos habituales, para reducir el número de personas expuestas. Entre los equipos de protección persona (EPI): gafas contra salpicaduras, protectores faciales y respiradores para el personal encargado de mezclar productos químicos peligrosos. Se emplean distintos tipos de respiradores en función de la naturaleza de la tarea efectuada y del nivel del riesgo.

- Por exposición a contaminantes biológicos: las enfermedades infecciosas y parasitarias de origen animal constituyen el riesgo para la salud más específico de las industrias alimentarias. Son muy comunes en los trabajadores de los sectores cárnico y lácteo, como resultado del contacto directo con los animales infectados. Es un riesgo que corren también los agricultores y otros trabajadores que entran en contacto con animales. La prevención resulta especialmente compleja, ya que es posible que los animales no muestren síntomas de enfermedad. La higiene personal es fundamental para prevenir la contracción y la difusión de las enfermedades dérmicas infecciosas y parasitarias: baños, lavabos y duchas limpios; uniformes, los equipos de protección personal y las toallas de mano deben lavarse, y algunos casos esterilizarse, con frecuencia; las heridas han de desinfectarse y vendarse, con independencia de su gravedad, así como cubrirse con un material protector hasta su curación. También la limpieza y la higiene del lugar de trabajo son igualmente importantes; se incluyen aquí un lavado exhaustivo de los equipos y las superficies en contacto con los tejidos animales después de cada jornada laboral, el control y la exterminación de roedores y la exclusión de perros, gatos y otros animales de los centros de trabajo.

Es importante reseñar que la mayoría de los microorganismos utilizados en la Industria Alimentaria industrias se consideran inofensivos. En la elaboración del vino, el queso, el yogur y la pasta agria se emplean procesos microbiológicos para obtener productos consumibles. También en la producción de proteínas y encimas se aplican cada vez más técnicas biotecnológicas. Ciertas especies de aspergilos y de bacilos generan amilasas que convierten la fécula en azúcar; la levadura transforma la fécula en acetona; y el tricoderma y el penicillium producen celulasas que se descomponen en celulosa. En los procesos de elaboración de alimentos las esporas de hongos y actinomicetos se encuentran en abundancia, y el aspergillus y el penicillium suelen estar presentes en la atmósfera ambiental de las panaderías y el penicillium también se encuentra en los centros de producción láctea y cárnica en la maduración de quesos y salchichas. Las medidas de limpieza adoptadas con anterioridad a la venta dispersan estas sustancias en el aire, y los trabajadores pueden padecer alveolitis alérgica. Los casos de asma profesional se asocian a la acción de muchos de estos organismos, mientras que de algunos otros se sospecha que causan infecciones y transportan micotoxinas. Las enzimas tripsina, quimotripsina y proteasa se vinculan a la hipersensibilidad y a los trastornos respiratorios.

- Por exposición al ruido: algunos procesos mecánicos de la industria alimentaria especialmente las conserveras generan un ruido elevado, que constituye un riesgo grave para la salud. El deterioro de la audición se produce como consecuencia de una exposición continua y prolongada al ruido por encima de los niveles umbral reconocidos, y constituye una enfermedad incurable que causa trastornos de la comunicación.

Los trabajadores expuestos a este riesgo físico pueden sufrir una serie de efectos negativos para la salud con daños auditivos como enmascaramiento de la audición, sordera profesional y a nivel psicológico estrés y ansiedad. Asimismo, existe una asociación entre la exposición a un nivel de ruido elevado y las anomalías en la tensión arterial, la frecuencia cardíaca y el ritmo y el volumen de la respiración, así como la aparición de espasmos estomacales e intestinales y trastornos nerviosos. La susceptibilidad personal, la duración de la exposición y la frecuencia y la intensidad del ruido son factores que determinan el riesgo de la exposición.

- Vibraciones: los trastornos debidos a la vibración están asociados a un aumento en el grado de mecanización y en la industria alimentaria se utilizan máquinas, como sierras de banda, mezcladores y cuchillas, que generan vibraciones y además, las bajas temperaturas elevan la probabilidad de sufrir este tipo de trastornos en los dedos de la mano. Una exposición excesiva a la vibración provoca, entre otros problemas, trastornos musculoesqueléticos en las muñecas, los codos y los hombros. El tipo y el grado de las dolencias dependen de la clase de máquina, del modo en que se emplee y del nivel de oscilación en cuestión. Una vibración elevada puede dar lugar al crecimiento de protuberancias en los huesos y la destrucción gradual del hueso en la articulación, lo que produce fuertes dolores y/o una limitación de la movilidad.

En el Real Decreto 1311/2005, de 4 de noviembre, sobre la protección de la salud y la seguridad de los trabajadores frente a los riesgos derivados o que puedan derivarse de la exposición a vibraciones mecánicas, se establecen los valores límite de exposición, la determinación y evaluación de los riesgos, las disposiciones encaminadas a evitar o a reducir la exposición y la i Información y formación de los trabajadores. Posteriormente el Real Decreto 330/2009, de 13 de marzo, lo modifica con unas normas transitorias que solo afectaban a la utilización de equipos de trabajo puestos a disposición de los trabajadores antes del 6 de julio de 2007 y que no permitían respetar los valores límite de exposición.

- Estrés térmico: en las áreas de trabajo de las industrias alimentarias se registran temperaturas extremas. Hay personas que deben desarrollar su actividad en cámaras frigoríficas con temperaturas de –18 °C o inferiores. Las ropas utilizadas en estos lugares ayudan a aislar al trabajador del frío, pero es necesario además disponer de salas de descanso acondicionadas en las que se puedan consumir bebidas calientes. Los centros de producción cárnica deben mantenerse a temperaturas que oscilan entre los 7 y los 10 °C. Es una banda que se encuentra por debajo del umbral de comodidad y es posible que los trabajadores necesiten utilizar ropas adicionales.

Los hornos y los cocedores de vapor generan calor radiante y húmedo. El estrés por calor puede producirse durante los cambios de estación y las olas de calor. El consumo abundante de líquidos y la salazón de los alimentos pueden aliviar los síntomas hasta que el trabajador se aclimate, normalmente transcurridos de 5 a 10 días.

La ropa de trabajo como EPI deberá cumplir los requisitos de las Normas: UNE-EN ISO 13688:2013 Ropa de protección; y de la UNE-EN 343:2019 (Ratificada) Ropa de protección. Protección contra la lluvia.

Riesgos laborales de accidentes por fatiga en la industria alimentaria

Las causas del riesgo laboral de fatiga pueden ser de origen físico por la posición de trabajo, los desplazamientos, el esfuerzo y el manejo de cargas. En la fatiga mental interviene la recepción, el tratamiento de la información y la respuesta. En las industrias alimentarias el riesgo es mayoritariamente de origen físico.

- Sobreesfuerzos, posturas forzadas y movimientos repetitivos: en muchos de los centros de elaboración de carnes, pescados, aves y otros alimentos, se realizan tareas enérgicas y muy repetitivas que producen fatiga debido a los sobreesfuerzos, las posturas forzadas ya los movimientos repetitivos. Los sobresfuerzos provocan tensiones ergonómicas debidas que la mayoría de los productos alimentarios proceden de fuentes naturales que no son uniformes, como es el caso de la manipulación de la carne que obliga a los trabajadores a tratar con reses de diversos tamaños. Por otra parte la propia naturaleza de los productos obliga con frecuencia al manejo de cajas al inspeccionar o cargar artículos frágiles en los embalajes o durante el proceso de ampliación de la producción que pueden provocar lesiones de espalda. Los factores de riesgo de las posturas forzadas son la frecuencia de los movimientos, la duración de la postura y la postura de tronco.

También las operaciones de envasado pueden exigir la realización de movimientos de mano y muñeca repetitivos. Entre las lesiones por esfuerzo repetitivo figuran la inflamación de tendones (tendinitis) y de la envoltura del tendón (tenosinovitis). Son dolencias prevalentes en los trabajadores cuya tarea exige la realización de movimientos manuales repetitivos, como los de la industria cárnica. Las tareas que obligan reiteradamente a doblar la muñeca y a agarrar, apretar y girar pueden causar el síndrome del túnel carpiano caracterizado por una sensación de hormigueo en los dedos pulgar, índice, medio y anular; es un trastorno que se debe a la inflamación de la articulación de la muñeca, que presiona al sistema nervioso de ésta.

Deben vigilarse las tareas que exigen la adopción de posturas extremas, las fuerzas de gran intensidad y los niveles de repetición elevados. Las combinaciones de varios de estos factores agravan el problema. El diseño ergonómico de los equipos reduce la incidencia de estos riesgos.

Riesgos laborales de accidentes por insatisfacción en el trabajo en la industria alimentaria

Los factores que influyen en satisfacción y el rendimiento del trabajador son: el contenido del trabajo; la monotonía; la autonomía; las comunicaciones; las relaciones personales y el tiempo de trabajo.

Las necesidades personales del trabajador, sus expectativas, conocimientos y la situación personal fuera del trabajo, familia, amistades son los factores personales que condicionaran su grado de satisfacción al enfrentarlos a los factores de su trabajo en la empresa: ambiente físico y riesgos laborales en trabajo en la empresa alimentaria; naturaleza de la tarea que realiza, sobrecarga de trabajo, variedad; condiciones de organización, trabajo en cadena, turnos, jornada partida, o trabajo nocturno; modalidades de gestión de la empresa, función de los trabajadores, participación, relaciones en el medio de trabajo, cambios en el lugar de trabajo.

Como primera medida preventiva el trabajador debe disponer de la máxima información sobre la totalidad del proceso en el que está trabajando y conocer claramente las tareas y competencias asignadas. También se debe comprobar que el diseño del puesto trabajo es correcto, y se realizarán estudios específicos del puesto, para conocer las causas que pueden provocar problemas psicosociales en cada área de trabajo y las medidas preventivas para su corrección.

En el aspecto organizativo; deben planificarse los diferentes trabajos de la jornada, teniendo en cuenta una parte para imprevistos; realizar pausas o alternancia de tareas para evitar la monotonía del trabajo; evitar la repetición de las tareas elementales, permitiendo alternancia de las tareas posibilitando la introducción de sistemas de participación de los trabajadores.