Grupo Wittmann en Fakuma en Friedrichshafen

Wittmann Battenfeld muestra en Fakuma 2024 su tecnología de moldeo por inyección energéticamente eficiente

En la feria Fakuma 2024, que se celebra del 15 al 19 de octubre, Wittmann Battenfeld presentará la tecnología de moldeo por inyección de alto rendimiento y bajo consumo energético en el stand número 1204 en el pabellón B1, bajo el lema 'Rendimiento y Eficiencia'. El enfoque principal de la presentación estará en el modelo de máquina SmartPower Combimould con una unidad de inyección eléctrica.

En esta edición de la feria, Wittmann Battenfeld presentará a sus visitantes una selección de máquinas de eficiencia energética sin precedentes combinada con un excelente rendimiento. Además de los modelos de máquinas totalmente eléctricas de las series EcoPower y MicroPower, también se exhibirá por primera vez una SmartPower servohidráulica con una unidad de inyección eléctrica.

SmartPower B8X 120/350H/130S con unidad de inyección eléctrica.

Unidad de inyección eléctrica para un rendimiento y eficiencia energética aún mayores

Gracias a la posibilidad de añadir una unidad de inyección eléctrica adicional, la máquina combina el amplio espacio en el molde de la SmartPower servohidráulica, con las ventajas de la EcoPower totalmente eléctrica para ofrecer una regulación altamente dinámica con la máxima reproducibilidad de inyección.

En Fakuma, esta potente máquina se muestra en la versión Combimould. Una SmartPower B8X 120/350H/130S con una unidad de inyección eléctrica, fabricará un abridor de botellas de PC y TPE, utilizando un molde subministrado por FKT Formenbau und Kunststofftechnik, Alemania. La SmartPower B8X 120/350H/130S se presenta como una solución compacta Insider con un robot W918 Wittmann y una cinta transportadora integrada en la célula de producción. El robot inserta las piezas metálicas alimentadas desde un cargador en el molde, donde son sobre moldeadas con policarbonato. El cuerpo base resultante pasa posteriormente a la segunda estación mediante una unidad giratoria y allí se sobremoldea con TPE, para darle un mejor agarre. A continuación, las piezas acabadas se depositan en la cinta transportadora de la célula Insider.

Abrebotellas de PC y TPE.

Mayor eficacia mediante el uso de corriente continua en el proceso de moldeo por inyección

El Grupo Wittmann dará un paso más en el uso de corriente continua como fuente de energía para los sistemas de moldeo por inyección. En la anterior edición de la feria Fakuma la máquina y el robot expuestos ya funcionaron con energía CC, en esta ocasión también será posible que el atemperador Wittmann se alimente del circuito intermedio de CC de la máquina.

En una célula Insider EcoPower B8X 180/750 DC con un robot WX142 Wittmann y un atemperador Tempro plus D, todo en versión corriente contínua, se fabricará la carcasa de un conector para tecnología de CC, utilizando un molde de dos cavidades suministrado por Harting, Alemania.

Regulador de temperatura de CC Tempro plus capaz de integrarse en una red de CC.

En la máquina se incorpora un conector Harting completo, con el que se alimentará el Tempro Plus D por CC. Un dispositivo de bloqueo integrado y controlado electrónicamente garantiza que el conector sólo pueda desconectarse después de que el sistema de control de la máquina le haya indicado que se ha desconectado la tensión de la que obtiene su alimentación. Un elemento luminoso adicional en su base sirve de indicador visual de estado.

Anteriormente era necesario un cableado fijo por motivos de seguridad. En su lugar, ahora se utiliza una tecnología de conexión por enchufe, lo que ofrece más flexibilidad a la hora de conectar los equipos. Han Lock & Light se encuentra actualmente en fase de evaluación. La integración de la tecnología de conectores Harting presente en la feria demuestra de forma impresionante el intercambio del atemperador conectado de forma rápida y flexible sin tiempos de inactividad considerables.

Batería de sal a base de sodio-níquel de innovenergy.

Para suministrar energía al sistema se utilizará la tecnología ultramoderna de batería ecológica de sal sobre base de sodio-níquel suministrada por innovenergy. La batería tiene una capacidad total de más de 45 kWh, más que suficiente para el funcionamiento continuo de la máquina durante toda una jornada ferial de 8 horas. Para compensar los picos de carga a corto plazo de la máquina de inyección, se utilizan condensadores electroquímicos adicionales, conocidos como supercaps, que complementan las unidades de almacenamiento de sodio-níquel. El robot, así como el atemperador, reciben su suministro de energía directamente del circuito intermedio de CC de la EcoPower. Tanto la máquina de moldeo por inyección como el robot devolverán a dicho circuito la energía sobrante derivada de la deceleración de los ejes.

Conector enchufable de Harting (foto: Harting).

EcoPower B8X: : alto rendimiento con bajo consumo de energía

En la Fakuma 2024, el grupo austríaco también evidenciará el alto rendimiento de su EcoPower B8X de bajo consumo mediante la producción de puntas de dardos hechas de POM, utilizando un molde de 32 cavidades suministrado por Hasco, Austria, en una EcoPower B8X 110/525. El molde está equipado con una boquilla de cierre de aguja neumática. Las piezas serán extraídas por un robot WITTMANN y posteriormente depositadas en un sistema de bolsas tubulares suministrado por Ravizza Packaging, Italia, para su posterior envasado.

El alto dinamismo de la máquina se consigue optimizando el sistema de conmutación en la nueva EcoPower B8X junto con una mayor aceleración de la velocidad máxima de las unidades de inyección. El sistema de lubricación de engranajes encapsulados y el depósito de aceite independiente para la unidad de transmisión y el accionamiento del husillo de bolas permiten aumentar la eficiencia energética al mismo tiempo que se reduce el desgaste. A esto se añade la mayor frecuencia de reloj del sistema de control Unilog B8X de la máquina, desarrollado internamente para mejorar tanto la precisión como la velocidad de la máquina.

EcoPower B8X 110/525 altamente dinámico.

Producción eficiente de nanoestructuras con nueva tecnología

Por último, la empresa presentará en la Fakuma sus capacidades en el campo del micromoldeo por inyección. La MicroPower, diseñada para el moldeo por inyección de micro y nanopiezas, cuenta con una unidad de inyección de husillo y pistón de dos pasos capaz de inyectar masa fundida térmicamente homogénea con volúmenes de inyección que oscilan entre 1,2 y 6 cm3. Esto permite fabricar piezas de una precisión excepcional en un proceso de producción de máxima estabilidad con tiempos de ciclo mínimos.

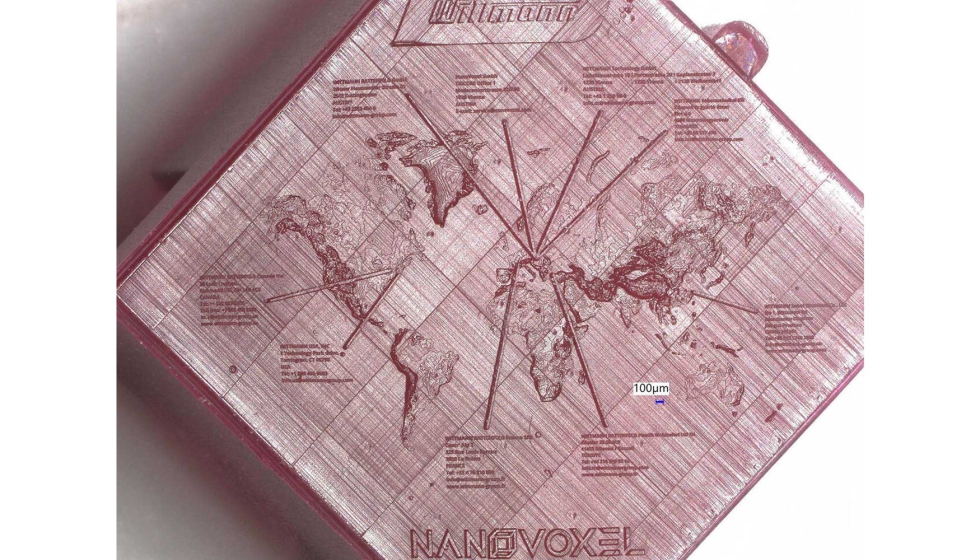

En la Fakuma, Wittmann mostrará la producción de piezas de 8,5 por 8,5 mm, en las que se representa un mapa del mundo con las ubicaciones de los centros de producción de Wittmann, utilizando una MicroPower 15/10. Esto se hace con un molde de 4 cavidades con nanoestructuras producido por impresión 3D y suministrado por NanoVoxell, Austria. La principal ventaja de esta nueva tecnología es la capacidad de producir estructuras diminutas en poco tiempo y a bajo coste.

Baldosas de demostración de 8,5 x 8,5 mm con nanoestructuras - mapa mundial con la ubicación de las plantas de producción de Wittmann.

Máquina de silicona en un stand externo

En el stand nº A6-6222 de Nexus Elastomer Dosing & Nexus Elastomer Molds (Austria), se podrá ver el procesamiento de silicona líquida en una EcoPower B8X

110/350 LIM. Con un molde de producción en serie de 8 cavidades, equipado con un sistema de cierre de aguja Nexus 'Timeshot', se fabricarán tapones de pistón para jeringuillas desechables a partir de LSR y se ensamblarán posteriormente de forma totalmente automática.

Esta aplicación también servirá para demostrar un sistema de transporte central para silicona líquida. Aquí, un sistema de dosificación Nexus Servomix X200 se encargará del suministro central de LSR. Una unidad de refuerzo Servomix X1 transportará la silicona líquida desde la línea de suministro principal hasta la máquina de moldeo por inyección.