José Ramón Lerma imparte la jornada durante la inauguración de Wittmann Levante

Retos y debilidades de la industria de transformación de plástico por inyección. El eslabón más débil

José Ramón Lerma, escritor técnico y docente25/03/2024

23/04/2024Con motivo de la inauguración de la nueva sede de Wittmann Battenfeld en Ibi Alicante, desde Biesterfeld realizamos como invitados la siguiente presentación. La ponencia impartida 'Retos y debilidades de la industria de transformación de plástico por inyección. El eslabón más débil' intenta mostrar la situación del sector de la inyección de plástico desde la visión de alguien que ha estado algo más de 30 años en plantas de inyección de plástico, 18 años como formador en inyección de plástico, además de 16 años como responsable técnico de Biesterfeld Ibérica. Por tanto, con la visión del transformador, el docente y también el fabricante o distribuidor de polímeros.

Retos

Tiene el sector de la inyección de plástico varios retos que afrontar. Alguno de estos es persistente o está presente desde hace ya unos años, otros son tan antiguos como la creación de las empresas y alguno de ellos es más reciente.

Uno de los “nuevos” retos a los que nos enfrentamos en las fábricas de inyección es la famosa Industria 4.0. Esta nueva revolución industrial está basada en la conectividad, el internet de las cosas, la inteligencia artificial. La Smart Factory o fábricas inteligentes capaces de adaptarse a las necesidades de la demanda y adaptar los procesos para responder en tiempo real.

Sistemas de fabricación totalmente integrados, sistemas de fabricación colaborativa, que responden en tiempo real con los cambios de la demanda, las condiciones de la factoría, del sistema de suministro y de las necesidades de los clientes. Fábricas con excelente productividad y cuidado del medio ambiente.

Podemos decir pues que uno de los objetivos de la industria 4.0 es conseguir que las empresas mejoren su productividad.

William James fue un filósofo estadounidense con una larga y brillante carrera en la Universidad de Harvard , donde fue profesor de psicología y fundador de la psicología funcional.

Esto nos lleva al segundo reto, la productividad.

La definición de la Real Academia Española de la lengua dice que 'productividad' es la relación entre los producido y los medios empleados para producir, mano de obra, materiales, energía, etc.

El reto de la productividad un reto tan antiguo como la creación de las empresas.

La productividad correcta y adecuada de una empresa, sea cual sea su actividad, es fundamental para alcanzar la meta de toda empresa, la obtención de beneficios. Esto permite a las empresas además de compensar el riesgo de los accionistas, poder reinvertir y mantenerse a lo largo del tiempo. Es por tanto una cuestión también de supervivencia.

Siempre ha sido complejo ser productivo y rentable, pero en los últimos tiempos con las subidas de las materias primas, energía, transportes, con las cada vez mayores exigencias en términos de calidad, y con los precios de venta contenidos, los márgenes han sufrido un importante recorte alejándonos de la meta comentada.

Esto nos lleva al siguiente reto a comentar. El riesgo de la externalización de producciones, proyectos, etc.. El temido outsourcing o deslocalización.

Es por todos conocido que el traslado de producciones y proyectos a terceros países es una amenaza que existe desde hace tiempo, con altibajos dependiendo de las épocas. Destinos como China, India, países del Este, Sudamérica, Norte de África, son utilizados como reducción de costes y por tanto mejora de la productividad.

Y por último un reto “recién llegado” que es la obligatoriedad de la utilización de materiales reciclados en la industria de transformación por inyección. Obligación tanto de protección del medio ambiente como legal con tasas por la utilización de material virgen en algún sector de la industria de transformación. Sectores como la automoción están promoviendo la obligatoriedad de la utilización de reciclados en determinados porcentajes para determinadas aplicaciones.

¿Por qué es un reto la utilización de material reciclado?

Es importante señalar, que dentro de la enorme variabilidad “normal” que rodea un proceso como el de inyección de plástico, entendiendo como variabilidad normal por ejemplo las diferencias de temperatura del aceite de una máquina hidráulica, las diferencias térmicas de las resistencias de la unidad de inyección, la diferencia de caudal de circulación del refrigerante dentro del molde, etc., etc. A estas variaciones “normales” del proceso hay que añadir la variación en la viscosidad del material, el material que entra por la tolva tiene una dispersión de viscosidad normal que el fabricante del polímero garantiza que estará dentro de un rango de variabilidad.

Estos cambios de viscosidad del material van directamente a la línea de flotación de la estabilidad del proceso de inyección.

Cuanto mayor sean estas variaciones de viscosidad mayores serán las pérdidas de presión que se generaran en toda la cadena de distribución de las presiones durante el llenado del molde. Del mismo modo que cuanto mayores sean las pérdidas de presión generadas mayor será la variabilidad. El molde actúa como amplificador de estas variaciones.

Si esto pasa ya con el material virgen con las tolerancias normales del fabricante de plástico, ¿qué puede pasar con materiales reciclados con mayores tolerancias aun en la viscosidad de los lotes? La respuesta es mayor variabilidad aun en las medidas de presión y por tanto, en las piezas producidas.

El eslabón más débil. El dominio del proceso

Hay un elemento común en todos estos retos y que es imprescindible para afrontarlos con éxito: el dominio del proceso.

- La Industria 4.0. Solo con procesos robustos y consistentes, bien definidos podemos plantearnos la implementación de las tecnologías que conlleva la industria 4.0 o la revolución industrial 4ª etapa. Con procesos variables, la aplicación de esta tecnología no es viable.

- Productividad. Solo con procesos robustos, que fabriquen siempre piezas sin scrap, con ciclos técnicamente optimizados, con una excelente portabilidad de procesos entre diferentes máquinas, podemos alcanzar los niveles de productividad requeridos.

- Deslocalización, outsourcing. Solo con procesos competitivos, productivos, excelentes podremos competir con terceros países de bajo coste. El coste de la mano de obra es su principal herramienta o palanca competitiva, la nuestra deber ser la excelencia de los procesos de producción.

- Utilización de materiales reciclados. Solo con procesos definidos correctamente, que sean capaces de adaptarse a la gran variabilidad que se va a producir con la utilización de estos materiales.

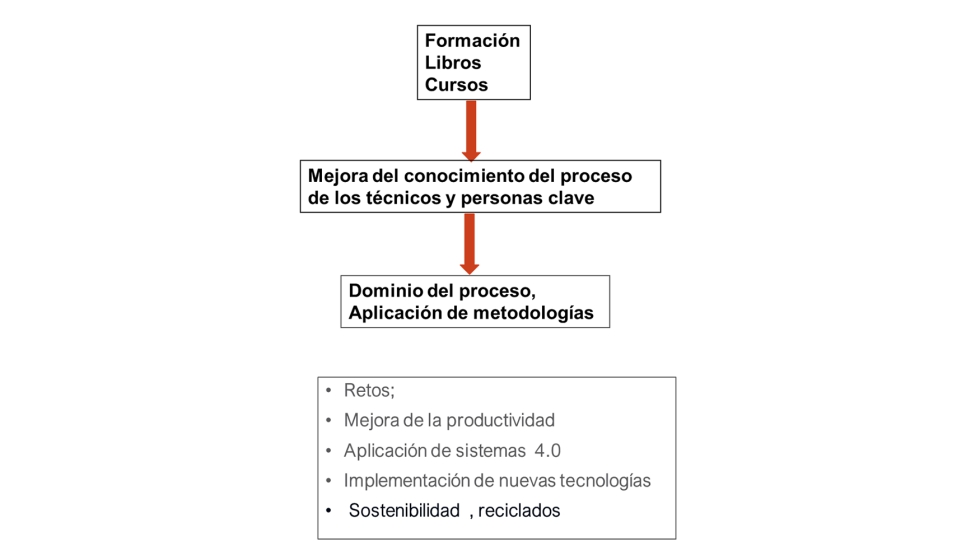

El dominio del proceso

Cómo llegar a dominar el proceso de inyección de plástico. Este sería el esquema de los pasos a seguir.

El dominio del proceso

El reto de la mano de obra cualificada

- Formación en comportamiento de los plásticos. Tenemos que aprender desde las plantas de inyección mucho más sobre los plásticos. Cómo se comportan en el proceso de inyección, su reología, su comportamiento termodinámico, la influencia de la cizalla, la cristalinidad, etcétera.

- Formación en inyección científica o Scientific Injection Molding. Tenemos que utilizar el Scientific Injection Molding como método de definición de procesos robustos y consistentes, como metodología que nos permita dominar el complejo proceso de inyección de plásticos.

Es solo a través de la formación de alto nivel y de calidad que se puede llegar a dominar el proceso. Esto nos permitirá afrontar con éxito los retos comentados.

Al finalizar la ponencia hubo un debate muy interesante entre los asistentes, entre los cuales había empresarios, técnicos, profesores de Institutos de Formación Profesional.

En el debate se comentó la gran falta de personal técnico formado en el sector. Sea cual sea el sector y la ubicación geográfica de las plantas de inyección, en casi todos los casos las empresas tienen serias dificultades para cubrir necesidades de personal técnico formado, bien sea por crecimiento bien sea por sustitución de personal que pasa a la jubilación. Está siendo muy complicada la renovación de plantillas por edad de jubilación.

Sin embargo, en la otra cara de la moneda, desde la visión de los profesores de instituto de formación técnica, indican que cada vez hay menos inscritos en los cursos de formación de transformación de plásticos.

Con lo que se dan dos circunstancias preocupantes:

- Hay pocos centros de formación técnica, universidades, etc., con prácticas en máquina y en empresa, que prepare a los técnicos del sector para el futuro más inmediato.

- No hay, al parecer, interés en las nuevas generaciones en formarse en las tecnologías que hay en el sector de la inyección de plástico.

Imagen de la jornada.

Respecto al punto 2 anterior.

Si hacemos algo de autocrítica, en la industria de transformación de plástico por inyección actual, confluyen a mi entender una serie de factores que deberían ser atractivos para las nuevas generaciones. Tenemos máquinas con altísima tecnología, de precisión, solo comparable con las máquinas de mecanizado por control numérico. Tenemos electrónica de alta tecnología, detectores de posición sin contacto por ultrasonido, válvulas y sistemas hidráulicos comparables a los satélites espaciales, moldes de alta tecnología, materiales técnicos de altas prestaciones, moldes de alta tecnología, robots y periféricos que se manejan con un joystick, máquinas con mandos similares a grandes IPad digitales, y cómo no, productos de plástico que pueden salvar vidas en un quirófano o pueden hacer funcionar un avión o un coche o que puedan contener con seguridad un alimento. Si todos esto no es atractivo para las nuevas generaciones es que algo estamos haciendo mal. No hemos sabido “vender" el sector a estas generaciones. Como dijo uno empresario de los presentes en el debate. "Tenemos que hacer que este sector, que las fábricas de inyección de plástico, les molen a los chicos".

La falta de nuevas generaciones que cubran las necesidades de personal cualificado del sector debería preocupar no solo a los transformadores, también a los fabricantes de máquinas de inyección y periféricos, a los moldistas, a los fabricantes y distribuidores de plástico y a todos aquellos que están relacionados con la inyección de plástico.

Con respecto al punto 1. Más centros especializados serían necesarios para formar al personal que se necesitaría en el sector.

Formación de técnicos superiores con prácticas para las distintas posiciones a cubrir en las fábricas de inyección. Ingenieros de polímeros especializados en los procesos. Currículums formativos con titulación oficial para todas y cada una de estas posiciones. Me consta que en algunas zonas del país se ha trabajado mejor que en otras este aspecto, pero aún dista mucho de ser la situación ideal para el sector.

Es reto es una gran tarea pendiente para los empresarios del sector, centros técnicos, universidades, y para los responsables de educación del país.