La huella de la máquina se reduce en más de un 20%

Novedades de Engel en Plastpol 2023

En la feria Plastpol 2023, que se celebró del 23 al 26 de mayo en Kielce (Polonia), Engel demostó su experiencia en la transformación de plásticos con ahorro de recursos y energía con dos desafiantes aplicaciones. Las máquinas de inyección totalmente eléctricas de Engel, representado en España por Roegele, reducen el consumo de energía al mínimo y aumentan la competitividad en combinación con sistemas de asistencia inteligentes e integración de procesos.

El objetivo de desarrollo en el proceso de fabricación de recipientes de muestras para diagnósticos médicos en condiciones de sala blanca era una huella mínima. Mínima tanto en términos de emisiones de CO2 como de huella de la célula de producción. La máquina de inyección totalmente eléctrica Engel e-motion 160 combi M ahorra especialmente espacio. En el diseño combi M, un plato divisor giratorio horizontal divide en el centro la zona de cierre de moldes de la inyectora para poder hacer funcionar dos moldes en paralelo. Una unidad de inyección se instala en el plato móvil y otra en el plato fijo.

En una primera fase de moldeo por inyección, las piezas primarias con cavidades cilíndricas se inyectan con un material de policarbonato teñido de negro. A continuación, el plato divisor gira 180 grados para sellar los cilindros con policarbonato transparente, por un lado, con tapas lenticulares en un segundo paso de moldeo por inyección. Mientras esto ocurre, se fabrica el siguiente conjunto de piezas primarias en el otro lado. Los dos moldes, con 32 cavidades cada uno, proceden de la empresa Hack Formenbau de Kirchheim unter Teck (Alemania).

La máquina e-motion incorpora toda una serie de sistemas de asistencia inteligentes del programa Engel inject 4.0. Entre otras características, esto incluye iQ weight control, que detecta las fluctuaciones en el volumen de inyección y la viscosidad del material y las compensa automáticamente dentro de los límites validados en el mismo ciclo, e iQ flow control, que garantiza relaciones de regulación de temperatura constantes controlando las diferencias de temperatura en los circuitos de refrigeración individuales en función de un valor establecid

En condiciones de sala limpia, Engel moldea en su stand de Plastpol 2023 bombillas de dos componentes para diagnósticos médicos.

La tecnología de plato divisor horizontal combi M de Engel ahorra un valioso espacio en el suelo, especialmente cuando se utilizan moldes de varias cavidades. Un molde comparable de 32 cavidades con mesa giratoria vertical habría necesitado una máquina de moldeo por inyección e-motion más grande con una fuerza de cierre de al menos 280 toneladas. En esta aplicación, la tecnología de plato divisor horizontal reduce el espacio ocupado por la máquina de moldeo por inyección en más de un 20%. Especialmente en la sala limpia, esto mejora significativamente la rentabilidad. La máquina más pequeña consume aún menos energía, y eso a pesar de que las máquinas de moldeo por inyección totalmente eléctricas de la serie Engel e-motion ya se cuentan entre las máquinas de mayor eficiencia energética del mercado en esta clase.

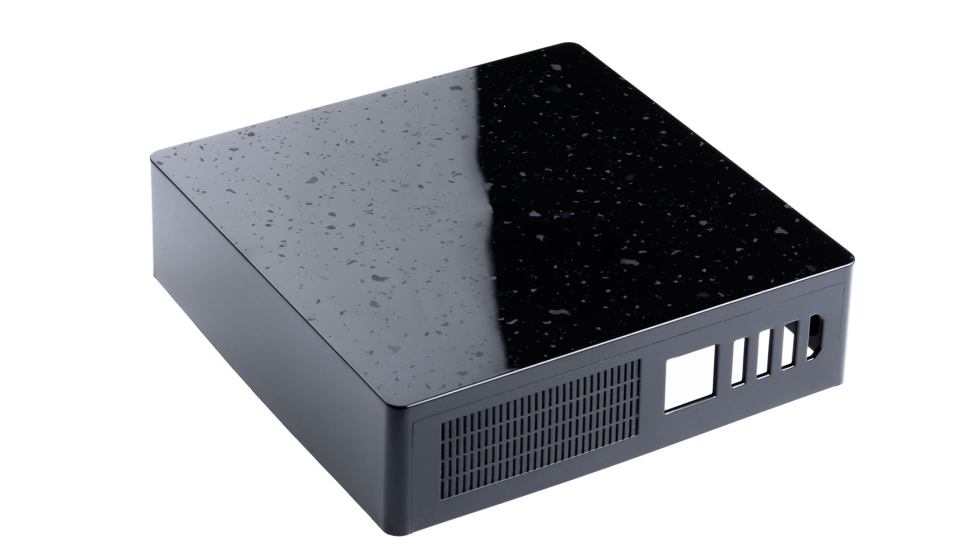

La tecnología de accionamiento totalmente eléctrico fue el pilar de la segunda máquina expuesta por Engel en Plastpol 2023. En una máquina de inyección e-mac 465/160 se fabrican cajas para televisores con un acabado de alto brillo. La particularidad es que las cajas están fabricadas al 100% con rABS procedente de la recogida de residuos postconsumo. La cavidad está grabada con láser para crear un innovador patrón de arco iris en la parte superior de las cajas, y en las superficies laterales hay fijaciones para instalar ventiladores y conectores. El diseño ultrafino -el grosor de la pared es de 1,2 mm- ahorra material. El moldeo por inyección convencional requeriría un grosor de pared mayor.

Para conseguir un ciclo de material cerrado para componentes visibles de alta gama fabricados en ABS, Engel coopera con el experto en tecnología Roctool (Le Bourget du Lac, Francia). La clave de la excelente calidad de la superficie del componente reciclado es, por un lado, el control de la temperatura del molde basado en la tecnología de inducción. Para ello se utilizan nuevos generadores Roctool de bajo consumo, compactos y refrigerados por aire.

Por otro lado, los sistemas de asistencia inteligentes de Engel contribuyen a la alta calidad en el procesamiento de materiales reciclados. Dado que los materiales reciclados están generalmente sujetos a mayores fluctuaciones de lote que el material virgen, el control de peso iQ tiene un impacto particularmente positivo en términos de lograr una alta calidad constante del producto en esta aplicación. Al mismo tiempo, iQ melt control mejora la homogeneidad de los plásticos fundidos ajustando automáticamente el tiempo de plastificación al valor óptimo para la aplicación.