Es posible encontrar alternativas energéticas de origen solar que permiten reducir, e incluso cancelar, el impacto ambiental de uso de la energía en los procesos de refrigeración en centrales hortofrutícolas de la provincia de Almería

Estudio ambiental y económico de alternativas solares para el suministro energético de cámaras frigoríficas en centrales hortofrutícolas en la provincia de Almería

Introducción

El actual escenario de costes energéticos crecientes, y la necesidad de la consideración del impacto ambiental de todos los procesos implicados en la producción hortofrutícola, hacen interesante el estudio del aprovechamiento de fuentes de energía alternativas de origen renovable para este tipo de aplicaciones. Estos estudios se ven reforzados en la actualidad por la madurez tecnológica de algunas de estas fuentes, como es el caso de energía solar fotovoltaica, y por las posibilidades que ofrecen las microrredes energéticas inteligentes. Adicionalmente, estos estudios pueden contribuir a dotar de mayor consistencia a los estudios de huella ecológica de los sistemas intensivos de producción hortofrutícola, que hasta la fecha se están centrando, primordialmente, en la etapa de cultivo (control de clima, operaciones, etc.) y no en las posteriores (Torrellas et al., 2012).

En España existen unas 4.000 empresas dedicadas a la preparación y transformación de frutas y hortalizas en sus diferentes formas. El 85% corresponden a centrales hortofrutícolas de frutas y verduras frescas, el 12% a fábricas de conservas y el 3% a productores de zumo. En Andalucía existen unas 740 industrias cuya actividad principal es la de 'centrales y manipulación hortofrutícolas' (CHF), según el Registro Andaluz de Industrias Agroalimentarias (MAGRAMA, 2013; CAPDR, 2013). Almería, con un 29% del total, es la provincia con mayor número de industrias, seguida de Huelva y Granada con un 17% cada una. Un estudio de auditoría reciente realizado por la asociación Cooperativas Agroalimentarias (Latini et al., 2014) establece que el consumo energético por unidad de producción de las centrales hortofrutícolas españolas, para el caso de aquellas consideradas como más eficientes, es del orden de 25 kWh por tonelada de producto manipulado. Este mismo estudio también establece que, de forma general, el consumo eléctrico promedio de los equipos de refrigeración es de 512.000 kWh y la potencia instalada de es 390 kW. La relevancia de este consumo eléctrico asociado a los procesos de refrigeración queda reflejada en que el mismo constituye el 54% del consumo eléctrico total promedio de las centrales analizadas.

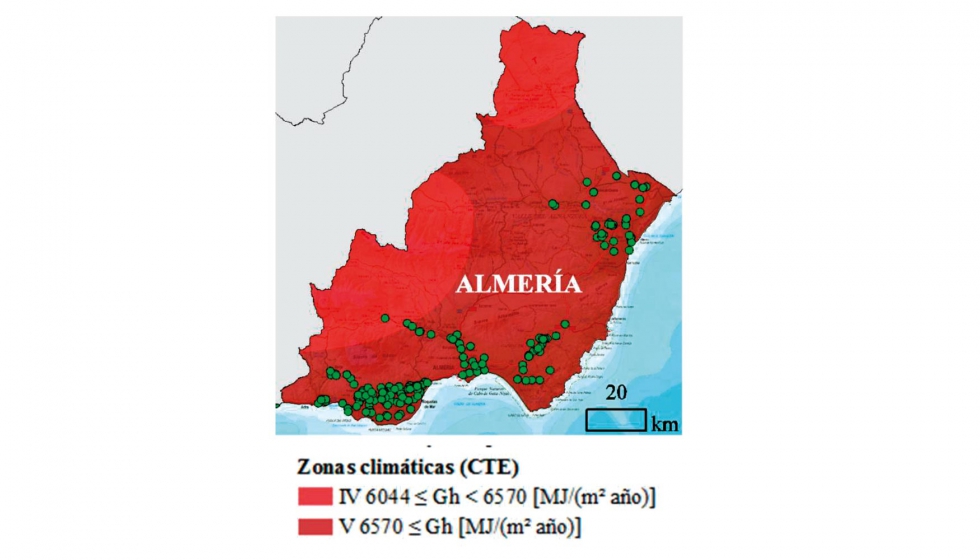

El caso particular de las centrales hortofrutícolas ubicadas en la provincia de Almería resulta especialmente interesante ya que los elevados niveles de radiación solar existentes, junto a la concentración geográfica de la actividad (figura 1), favorecen el desarrollo de un mercado potencial para soluciones basadas en esta fuente renovable como alternativa al suministro convencional de frío para las cámaras frigoríficas de las centrales.

Casos de estudio analizados

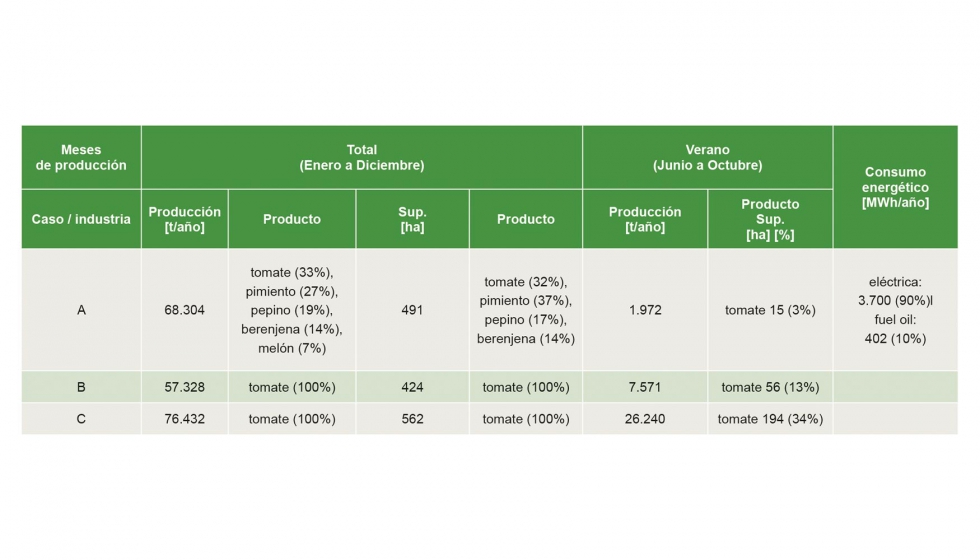

Se han estudiado como casos de referencia dos industrias reales (casos A y B), que corresponden a dos centrales hortofrutícolas de la provincia de Almería (tabla 1). En el periodo de estudio (1 año) estas industrias han manipulado 125.632 t de hortalizas. Esta producción proviene de unas 915 ha de cultivo en invernadero, de las que un 92% son cultivos bajo plástico con ciclos típicos de Almería, y un 8% corresponden a cultivos de verano en invernaderos de malla. Estas dos centrales hortofrutícolas representan aproximadamente el 6% del total de producción de hortalizas en la provincia de Almería (Latitud, 36,8º N).

En la industria A se han recopilado datos diarios de horarios de funcionamiento, de entradas y salidas de hortalizas, de dimensiones de las cámaras frigoríficas y de consumo eléctrico sin discriminar. Esta industria dispone de:

- Una potencia eléctrica de 980 kWe.

- Un volumen de refrigeración de unos 12.000 m3, repartidos entre las zonas de prerefrigeración (900 m2) y refrigeración. (1.800 m2).

- Una potencia en la cámara de prerefrigeración de 180 kWe con potencia de evaporadores de 53 kWe y fluido frigorígero NH3.

- Una potencia en la cámara de refrigeración para los chillers de tornillo y túneles de enfriamiento rápido de 180 kWe, con una potencia de los evaporadores de 132 kWe y fluido frigorígeno NH3.

En la industria B se han recopilado datos diarios de horarios de funcionamiento, de entradas y salidas de hortalizas y de dimensiones de las cámaras frigoríficas. Se ha considerado que la dimensión y potencia de los equipos de refrigeración es semejante a los de la industria A. Los cultivos hortícolas bajo plástico de la provincia de Almería se desarrollan principalmente en los periodos de otoño-invierno y primavera, debido a que en verano las condiciones climáticas dificultan mucho su manejo.

Se ha estudiado un tercer escenario, industria C, que corresponde con un caso ficticio, en el que se ha considerado, en el periodo de noviembre a mayo el flujo de productos en los ciclos de otoño y primavera de la industria B y una mayor producción en verano (periodo de junio a octubre), al tratarse de un periodo más favorable para la producción de energía solar y por lo tanto para una mayor cobertura de la demanda. Esta consideración va acorde a la tendencia existente en el mercado de que las centrales hortofrutícolas no detengan su actividad en los meses de verano, y continúen refrigerando y comercializando productos producidos en invernaderos de malla de zonas del interior de las provincias de Almería y Granada.

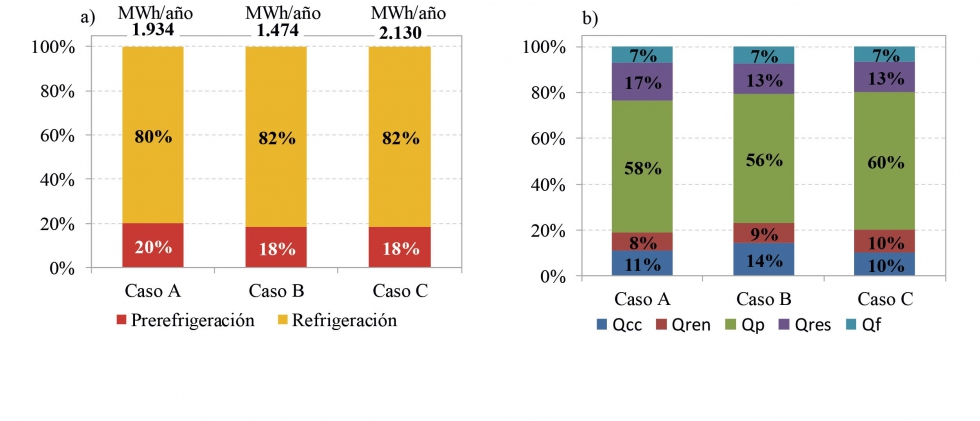

Estudio de demandas energéticas

Como se ha dicho, y es bastante habitual, los datos de consumo energético recopilados no presenten discriminación por uso por lo que se hace necesaria una estimación complementaria de cargas de refrigeración específicas. Dada la naturaleza dinámica de las mismas, para considerar tanto las pautas diarias como mensuales se ha trabajado en paralelo en términos integrados y como en una escala temporal horaria, atendiendo a las cargas instantáneas para los procesos de pre-refrigeración y refrigeración y utilizando como datos de entrada los datos climáticos de la zona bajo estudio, las cantidades de producto procesado, características de las cámaras, y duración, orden y características de los procesos aportados por las centrales hortofrutícolas. La carga frigorífica total es la energía que debe extraerse de la cámara para mantener la temperatura interior de diseño. Esta carga coincide con la suma de: 1. La eliminación de calor, sensible o latente, de un producto, 2. El calor conducido a través de las superficies de la habitación, 3. El calor radiante desde el exterior, 4. El calor por convección desde el exterior (la infiltración de aire o ventilación), tanto sensible como latente, 5. Las fuentes internas de calor (luces, motores de ventiladores, maquinaria, personal, ...), y 6. El calor generado por el producto (Trott and Welch, 2000).

La carga térmica total a cubrir estimada, Eref, se relaciona con las demandas de energía E (electricidad o calor) a través del factor EER (Eficiencia Energética de Refrigeración) que engloba de forma general los diferentes rendimientos, entre ellos y de una manera primordial los COPs de los ciclos considerados, y otros factores pérdidas.

Eref = EER x E

Para el caso de sistemas de refrigeración por compresión mecánica alimentada eléctricamente el valor de EER está en la horquilla [2-4] y para el caso de sistemas de refrigeración alimentados térmicamente en ciclos de absorción industriales está en la horquilla [0,6-1,2].

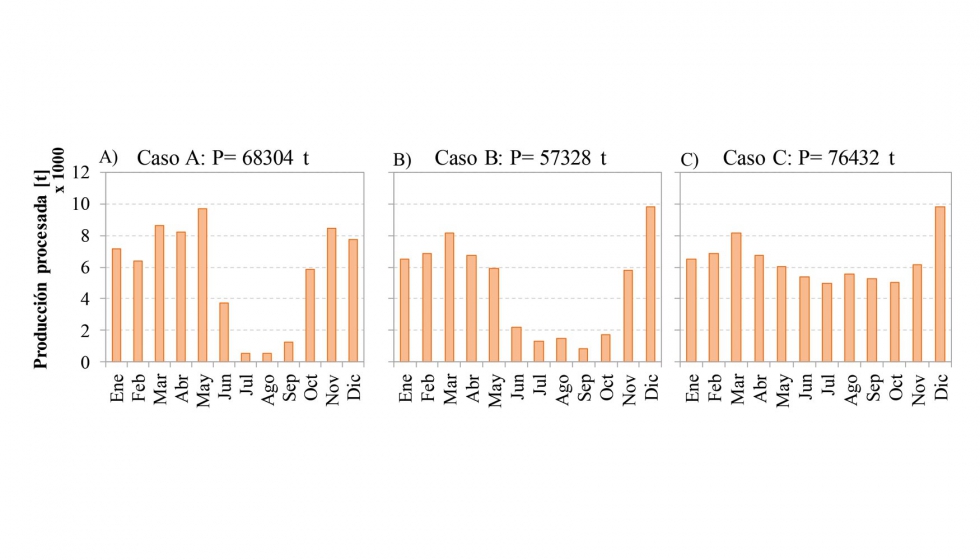

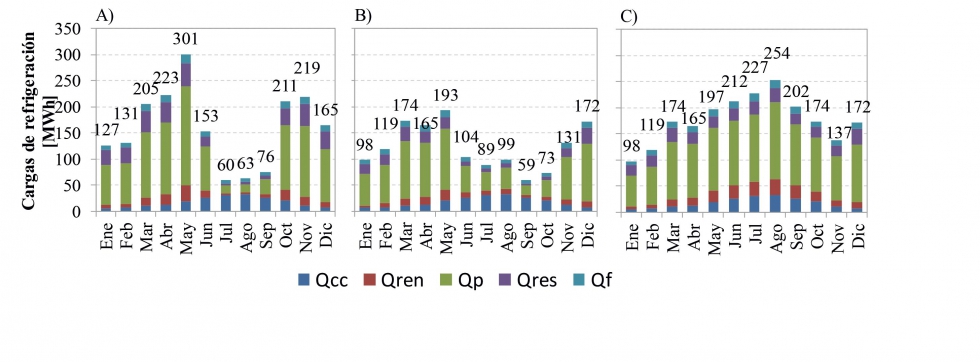

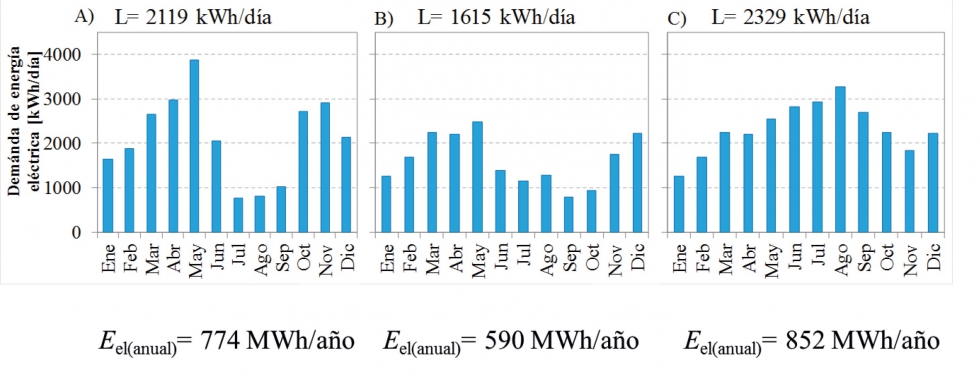

Los resultados de este análisis para los 3 casos de estudio considerados se muestran en las figuras 2, 3, 4 y 5. La carga por unidad de producción, variable de acuerdo a las condiciones climáticas presenta un valor promedio de 27 KWh/t, pero con picos de has 100 kWh/t para el caso A en los meses de verano.

Figura 5: Evolución y promedio anual de la demanda de energía eléctrica diaria, L y anual Eel(anual) asociada a las cargas de refrigeración para los casos de estudio A, B y C.

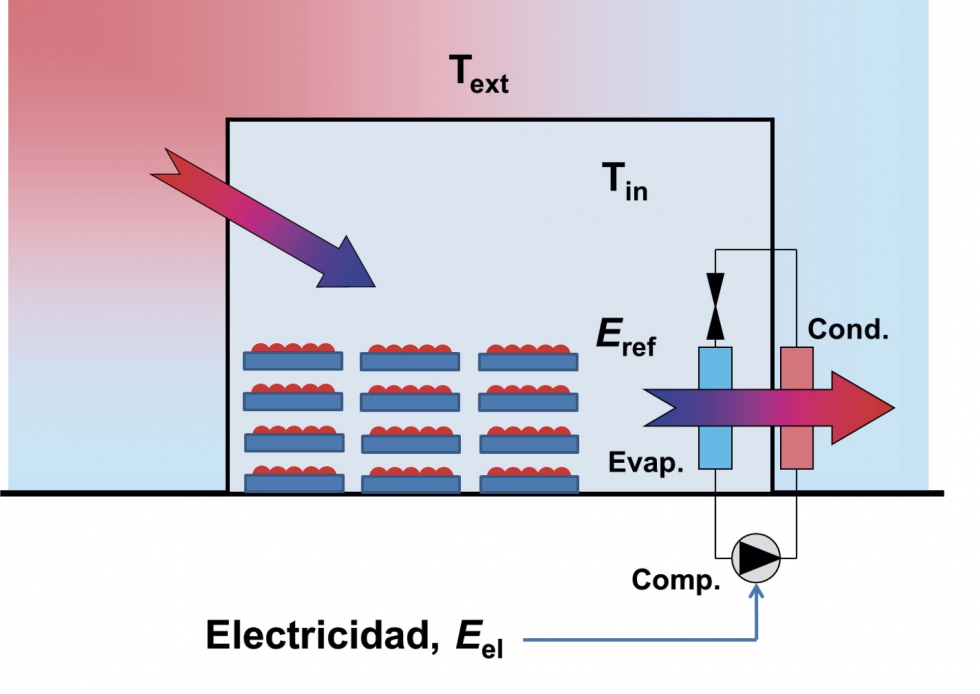

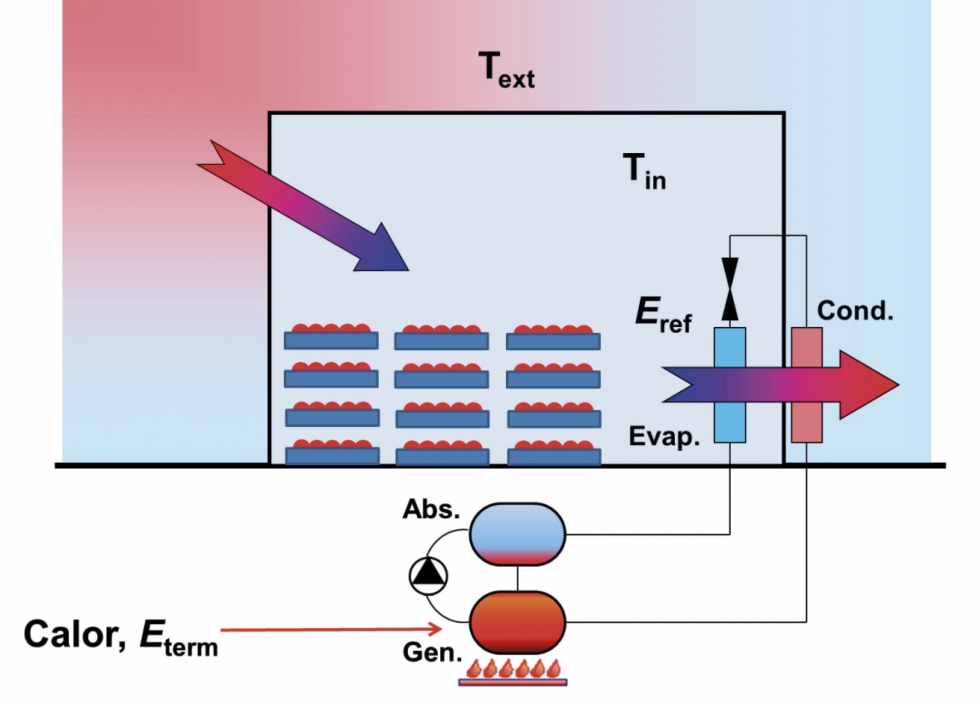

Tecnologías solares aplicables a sistemas de refrigeración

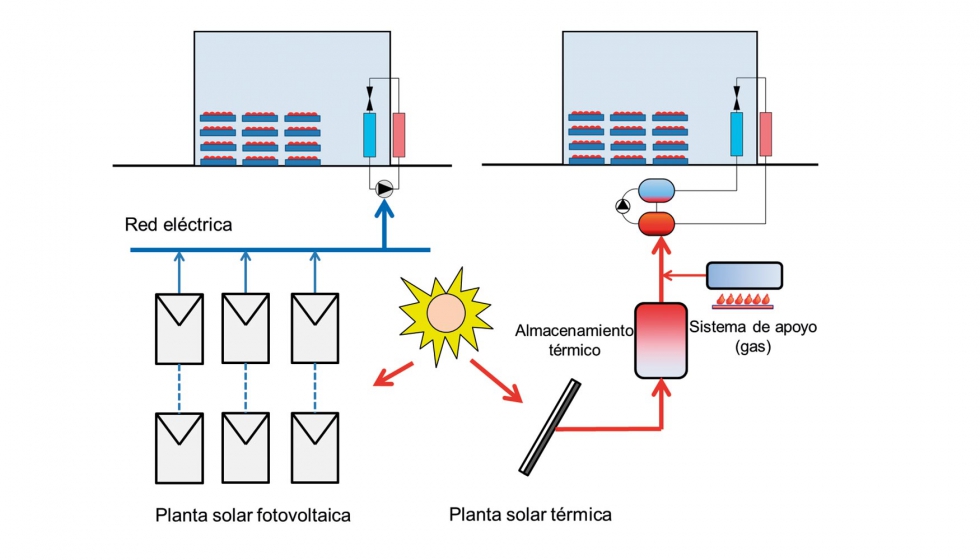

Como se ha dicho anteriormente, la energía que es necesario extraer de una cámara frigorífica Eref se obtiene bien a partir de electricidad, E=Eel, por ciclos de compresión de vapor refrigerante impulsados por compresores conectados a la red eléctrica (figura 6) o bien a partir de calor, E=Eterm, aportado por calderas de gas o sistemas de aprovechamiento de calor residual en ciclos de compresión acoplados sistemas de absorción (figura 7).

La primera de las opciones es la más habitual dada el fácil acceso a las redes eléctricas, la simplicidad de operación, la modularidad y la altísima oferta comercial de los sistemas de compresión mecánica. La segunda opción es propia de instalaciones de naturaleza industrial que por tamaño o naturaleza de su actividad pueden justificar la instalación de las redes de gas necesarias o en las que existen calores residuales aprovechables. Esta última opción es la que determina, por ejemplo, el usos de estos sistemas en esquemas de trigeneración (calor+electricidad+frío), de los que en la provincia de Almería existen algunos ejemplos (MWM, 2011)

En ambos casos es posible considerar suministros alternativos renovables en base a las siguientes tecnologías (figura 8):

- Alimentación de sistemas convencionales de compresión mecánica impulsados eléctricamente en microrredes locales con cobertura completa o preponderante a partir de cargas provenientes de módulos fotovoltaicos.

- Alimentación de sistemas de refrigeración por absorción por medio de captadores solares térmicos acoplados en un lazo que incluye un tanque de almacenamiento térmico y un sistema de apoyo, normalmente alimentado por gas natural o, eventualmente, por biomasa.

La primera de las opciones es la más inmediata de considerar ya que permite aprovechar los equipos de refrigeración existentes y la propia red preexistente actúa como respaldo. La segunda opción, aunque tiene menos recorrido tecnológico ya que exige la consideración de sistemas de refrigeración no convencionales, permitiría un funcionamiento completamente autónomo. Fuera de lo anterior, la principal diferencia entre una opción y otra está básicamente relacionada con el rendimiento de los sistemas de conversión solar, entre el 12% y el 18% para la solución fotovoltaica y entre el 60 y el 80% para la solución térmica.

Índices tecno-ambientales de valoración de los sistemas de refrigeración

En este apartado se valoran las diferentes alternativas planteadas desde

- El punto de vista ambiental, se evalúa la emisión de gases de efecto invernadero a través de la estimación del índice normalizado TEWI (Total Equivalent Warming Impact). Este índice permite valorar el potencial equivalente en toneladas de CO2 emitido a la atmósfera tanto por consumo directo de energía como por la utilización de gases refrigerantes.

- El punto de vista económico, a través del cálculo del periodo de retorno y de manera relativa, comparando cada alternativa propuesta respecto a la de referencia (situación de partida con energía convencional de cada uno de los casos de estudio).

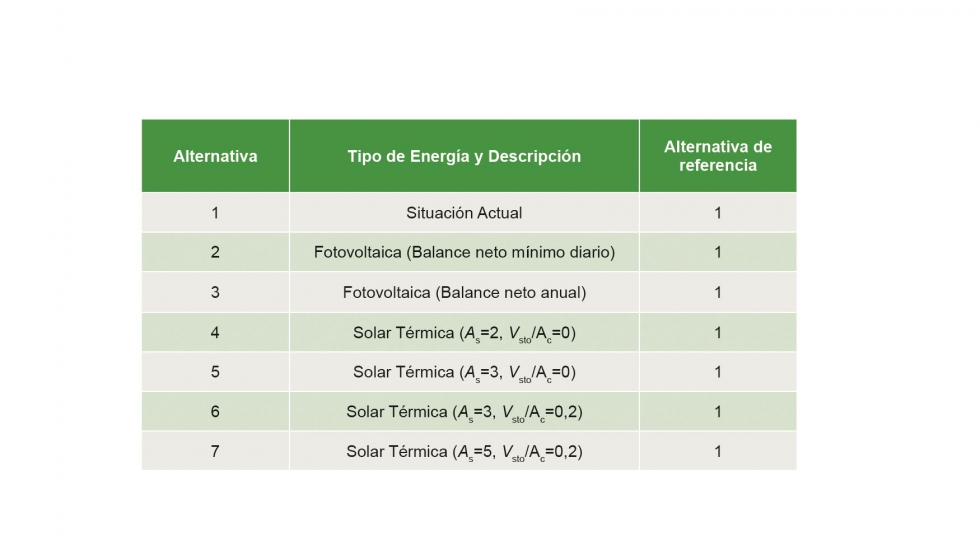

La tabla 2 muestra los escenarios o alternativas considerando instalaciones de energía solar para cubrir las cargas de refrigeración que se han comparado en el estudio ambiental y económico con la situación actual de los casos de estudio. En los escenarios a partir de energía fotovoltaica (2 y 3), se opta por una alternativa (2) que cubre la mínima demanda diaria (Balance neto mínimo diario), con el objeto que no exista excedente de producción fotovoltaica y otra alternativa (3) de máxima producción, que cubre toda la demanda eléctrica anual (Balance neto anual) con energía fotovoltaica.

Para los escenarios a partir de energía solar térmica (4 a 7), se opta por alternativas con diferentes tamaños del campo de captadores (As= 2, 3 y 5) y diferentes tamaños de almacenamiento (Vsto/Ac= 0 y 0,2). Para el caso de la tecnología fotovoltaica se ha considerado la utilización de módulos policristalinos convencionales y para el caso de la tecnología solar térmica la utilización de un campo de captadores cilindro-parabólicos acoplado a un sistema de refrigeración por absorción H2O-NH3. Esta última opción se ha adoptado por el hecho de que este tipo de sistemas de absorción son los más implantados a nivel industrial y el rango de temperaturas que como refrigerante ofrece el NH3 acoplando a fuentes de alta densidad energética como es el caso de los captadores solares de concentración.

Estas alternativas se evalúan tanto en un escenario sin incentivos o ayudas, como en un escenario con incentivos o ayudas a la inversión del 50%, escenario real al que pueden optar las industrias hortofrutícolas que posean el reconocimiento

El TEWI es un parámetro ambiental utilizado para evaluar el calentamiento atmosférico producido durante la vida de funcionamiento de un sistema de refrigeración (RD 138/, 2011), IF-02. Engloba la contribución directa de las emisiones del refrigerante a la atmósfera y la contribución indirecta de las emisiones de dióxido de carbono debidas al consumo energético del sistema de refrigeración durante su vida útil. El TEWI en base anual se calcula según la expresión:

TEWI = [PCA L n] + [PCA m (1 – arecuperación)]+[n Eanual ß]+[n Qaux ßaux]

Donde; TEWI [kg de CO2] es el impacto total equivalente sobre el calentamiento atmosférico, PCA es el potencial de calentamiento atmosférico del fluido frigorigeno referido a CO2, L [kg/año] representa las fugas, n [año] es el tiempo de funcionamiento del sistema, m [kg] es la carga de refrigerante, arecuperación, es el factor de recuperación (varía entre 0 y 1), Eanual [kWhe/año] es el consumo energético de la instalación, ß [kg CO2/kWhe] son las emisiones de CO2 generadas por la red eléctrica para producir electricidad, Qaux [kWht/año] es el consumo de energía auxiliar de la instalación y ßaux [kg CO2/kWht] son las emisiones producidas de la energía auxiliar consumida.

El valor de ß depende fundamentalmente de la configuración energética del país en el que se localice el sistema de refrigeración, principalmente de la cantidad de energía eléctrica que es generada mediante energías renovables. Puede variar con el tiempo y para España se considerará un valor de 0,33 kg CO2/kWhe (IDAE, 2012). Este valor es más bajo que la media europea y mundial, siendo su valor para la UE-27 de ß= 0,40±0,26 kg CO2/kWhe y la media mundial ß= 0,57 kg CO2/kWhe (EEA, 2011). Para el gas natural se considera un valor ßaux= 0,2016 kg CO2/kWht.

Para el cálculo del TEWI, se han utilizado los datos de partida que figuran en la tabla 10. El refrigerante considerado ha sido el amoniaco (R-717) para reducir al mínimo el término directo del TEWI ya que su PCA es 0 y destacar preferentemente el efecto ambiental de consumo de energía. En cualquier caso, hay que tener en cuenta que los refrigerantes actuales pueden tener valores de PCA elevados, p.e. el del R 410A es 1725 y por lo tanto afectar al valor de TEWI, pero este efecto más que con el efecto del consumo energético estará relacionado defectos en el confinamiento en los circuitos frigoríficos. En cualquier caso, la estricta regulación existente en cuanto a la reposición y reciclaje de estas sustancias está haciendo cambiar rápidamente las tendencias de uso de tal manera que ya es posible considerar refrigerantes orgánicos como el R-290 y el R-600 con valores de PCA de 3.

Resultados y discusión

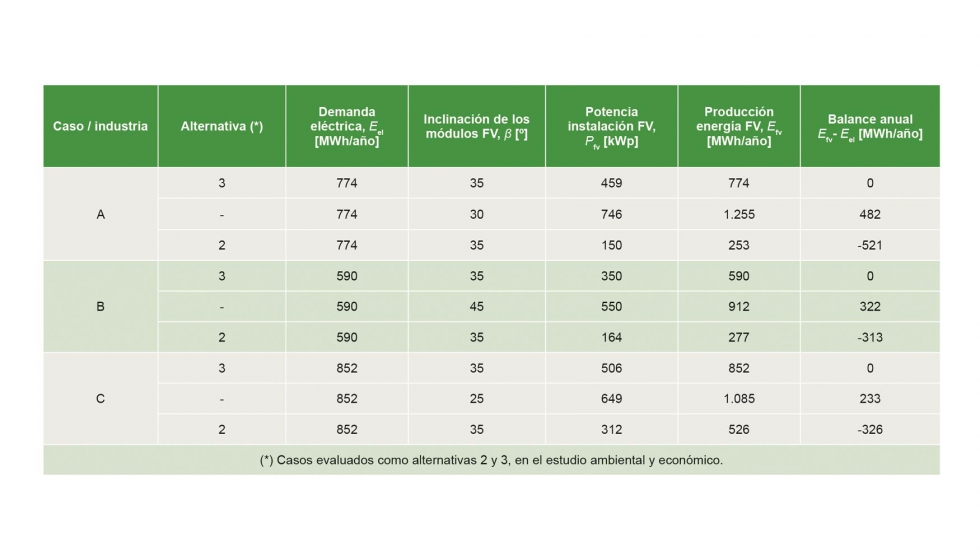

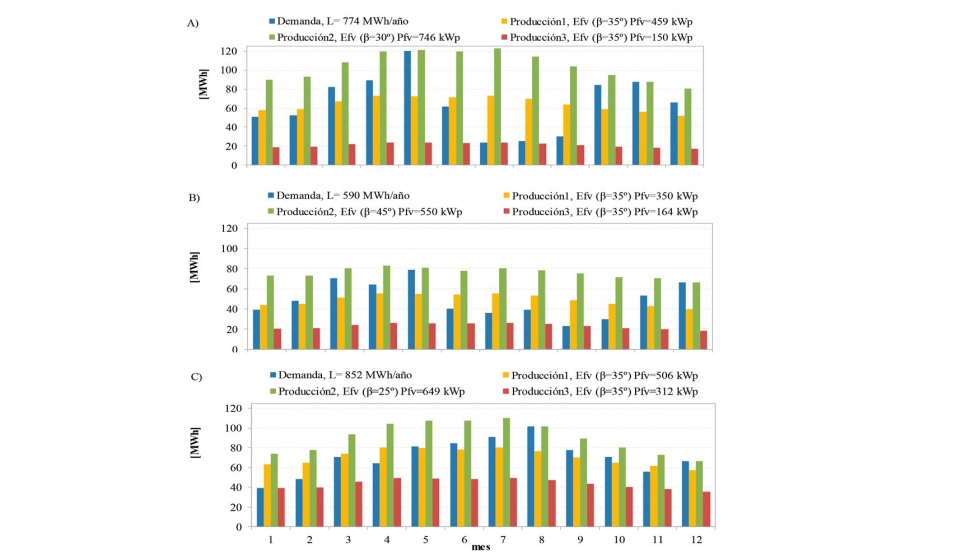

El dimensionado de las alternativas estudiadas queda resumido en la tabla 3 y en la figura 9. En un escenario de no vertido a red exterior, el más factible de acuerdo a la normativa actual aunque no el más deseable en un entorno de microrred inteligente, se observa que los balances netos se alcanzan con potencias fotovoltaicas instaladas del orden de 500 kWp, por lo tanto esta debe ser la referencia en términos técnicos y económicos para garantizar que toda la energía necesaria para el funcionamiento de las cámaras bajo estudio se ha producido de forma renovable.

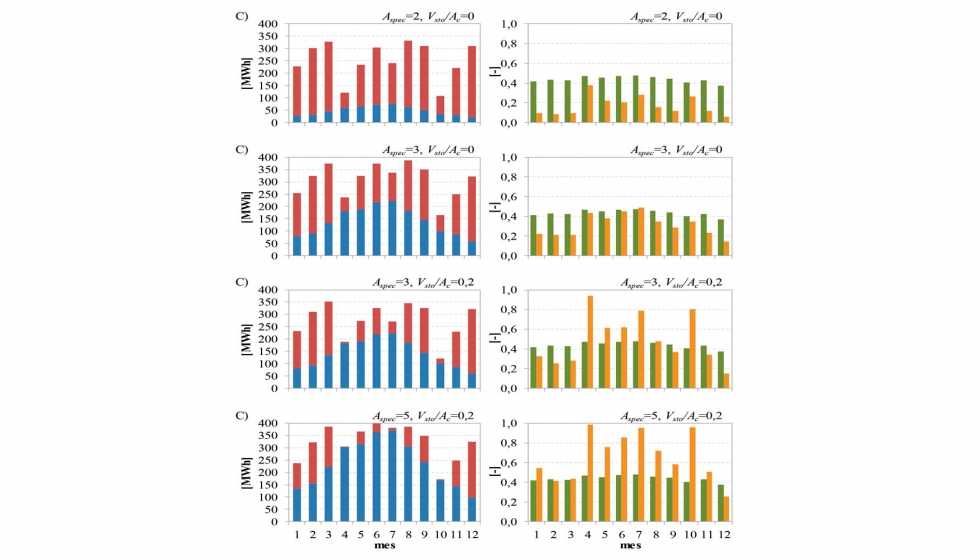

Para el caso de la alternativa solar térmica, el análisis es más complicado ya que la consideración de diferentes combinaciones de almacenamiento y tamaño del campo solar incrementan el número de casos. La figura 10 muestra los resultados para el caso C que, como se ha adelantado se corresponde al de mayor acoplamiento entre la demanda energética y la disponibilidad de radiación solar. El aspecto más destacable desde el punto de vista técnico es que esta alternativa térmica, el denominado balance neto, correspondiente a fracciones solares unidad, solo se alcanza en determinados meses del año en la configuración de máxima superficie de captación solar y por lo tanto de mayor coste global. En los análisis ambientales hay que incluir por tanto los factores de emisiones correspondientes a esta energía Qaux, que asumiremos obtenida a partir del gas natural.

Figura 10: Evolución (izq.) de la energía aportada por el campo de captadores (Qsolar) y la caldera auxiliar (Qaux), y (der.) de la eficiencia y fracción solar del campo de captadores para varios tamaños del campo de captadores solares (Aspec=2, 3 y 5) y de almacenamiento (Vsto/Ac=0 y 0,2), para el caso C.

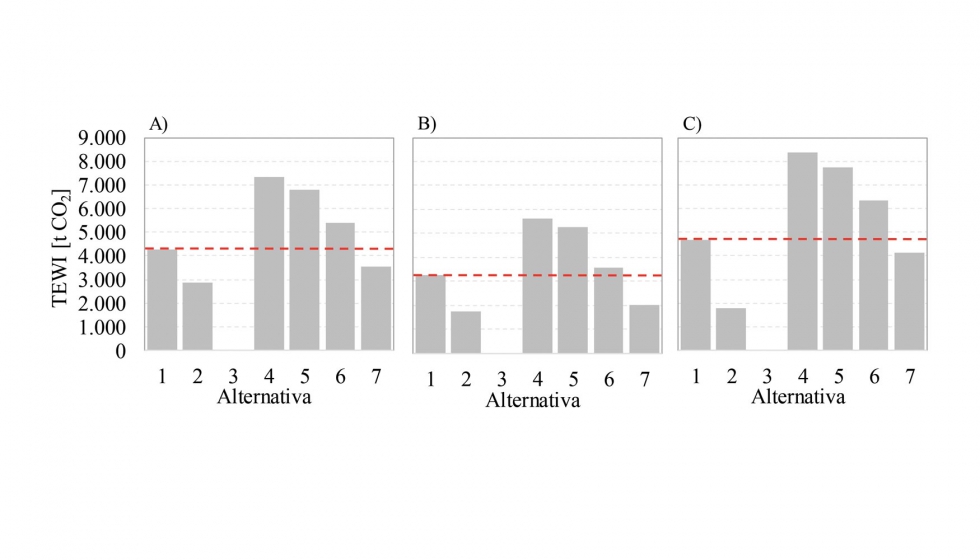

En cuanto los análisis ambiental y económico, la figura 11 muestra los resultados obtenidos para el caso del TEWI. La emisiones de base a considerar por la operación a lo largo del ciclo de vida de las instalaciones frigoríficas analizadas están aproximadamente entre las 3.000 y 5.000 tCO2 siendo posible reducirlas en todos los casos considerados de uso de módulos fotovoltaicos y en uno de los casos de aprovechamiento térmico. El resto de casos térmicos se ve penalizado por el empleo de energía auxiliar del gas natural, cuestión que se solucionaría con el uso de calores residuales o biomasa.

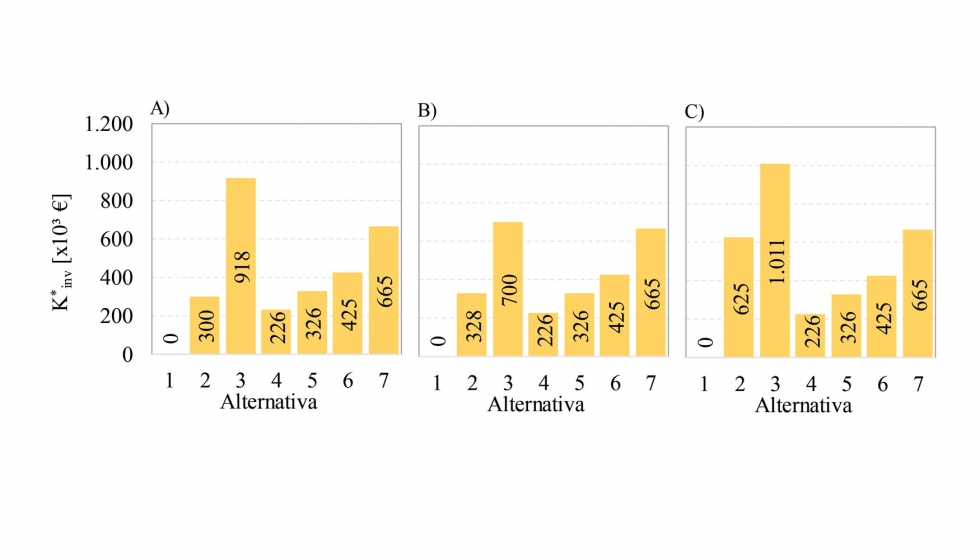

Para el análisis económico, sobre la base de precios de mercado de los diferentes elementos de las instalaciones a considerar, la figura 12 muestra las diferencias de inversiones a tener en cuenta en cada una de las alternativas con relación a la inversión inicial básica de construcción de cámaras frigoríficas conectadas a la red convencional, la alternativa de balance neto con módulos fotovoltaicos que es la que ha resultado más favorable desde el punto de vista ambiental ya que su TEWI es nulo es la que exige, a los precios actuales de la tecnología solar fotovoltaica la mayor inversión.

Figura 12: Diferencia de inversión inicial, K*inv, en las diferentes alternativas estudiadas para los casos de estudio A, B y C.

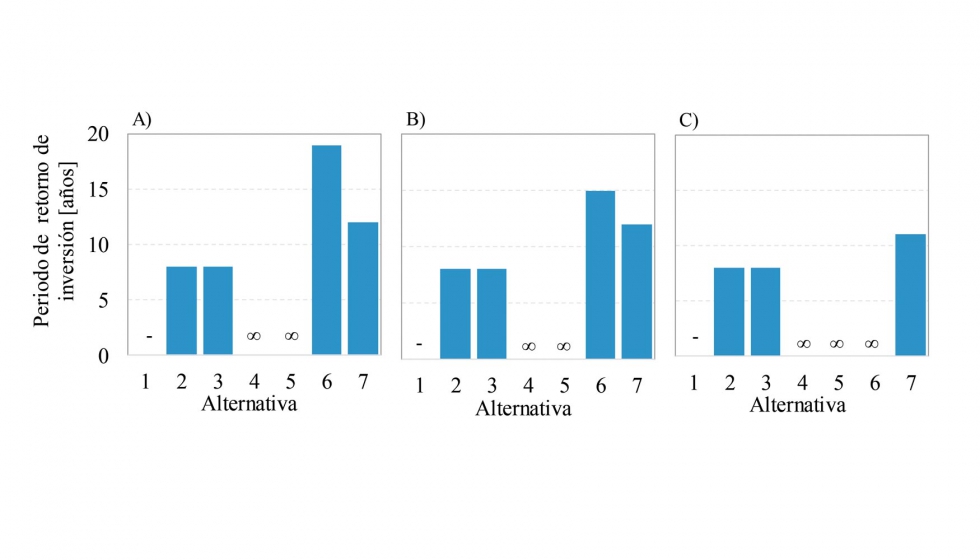

En cuanto a los periodos de retorno, las alternativas 2 y 3, mediante energía fotovoltaica, presentan un periodo de retorno de unos 7 años, asumible para este tipo de inversiones.

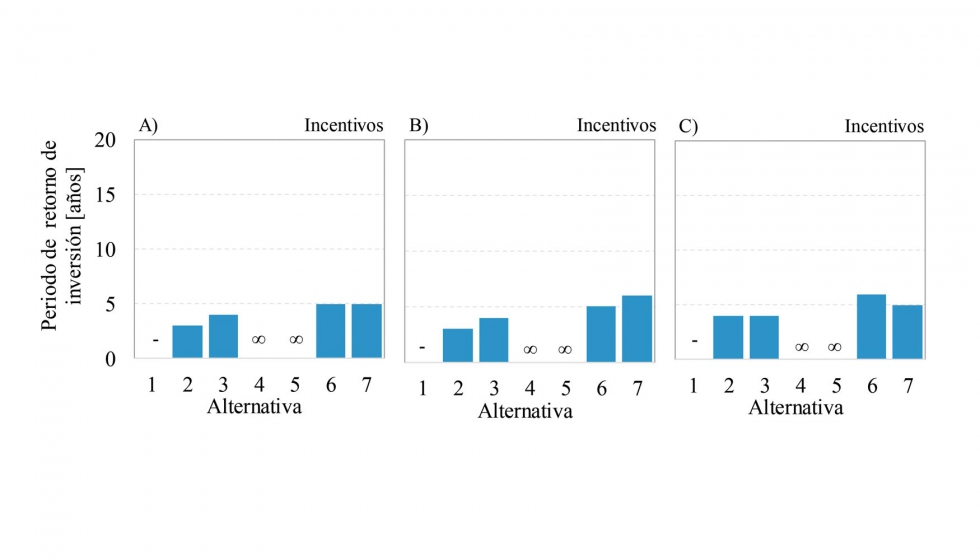

En la figura 14 se muestra como, en el caso de un escenario con incentivos del 50% de la inversión para las alternativas mediante energía renovable, el periodo de retorno de la diferencia de inversión baja considerablemente, obteniéndose periodos de retorno menores a 5 años para la mayoría de las alternativas. En las alternativas 4 y 5, la diferencia de inversión no se recupera, debido a que la suma de la diferencia de costes anuales durante la vida útil de las instalaciones no supera a la diferencia de inversión de estas alternativas respecto a la alternativa de referencia.

Conclusiones

Es posible encontrar alternativas energéticas de origen solar que permiten reducir, e incluso cancelar, el impacto ambiental de uso de la energía en los procesos de refrigeración en centrales hortofrutícolas de la provincia de Almería. De todas las opciones estudiadas, la más completa e inmediata es el uso de módulos fotovoltaicos en un esquema de balance, es precisamente la que mayor inversión inicial requiere pero también es la que presenta periodos de retorno más favorables, aunque superiores a los 5 años para el caso de instalaciones no subvencionadas. El ingente interés actual por los proyectos de autoconsumo o balance neto renovable derivado de los altos costes energéticos y la implantación de esquemas de redes energéticas inteligentes en las empresas y productores favorecerá la implantación de este tipo de soluciones en las que, tanto desde el punto de vista técnico como desde el punto de vista de curva de aprendizaje de precios, es asumible el considerar reducciones drásticas de los tiempos de retorno de las inversiones en los próximos años lo que, hoy por hoy, constituye el principal freno a este tipo de proyectos.

Agradecimientos

Al proyecto 'Estrategias de control y gestión energética en entornos productivos con apoyo de energías renovables' (ENERPRO), financiado por la Dirección General de Investigación Científica y Técnica del Ministerio de Economía y Competitividad a través de la convocatoria de 2014 de proyectos de I+D “Excelencia” y Proyectos de I+D+i “Retos Investigación”, por el acceso a fuentes de información sobre casos de integración de energías renovables en procesos agroindustriales y a los datos y orientaciones proporcionados por sus investigadores para este trabajo.

Referencias bibliográficas

- CAPDR (2013). “Registro Andaluz de Industrias Agroalimentarias. GRIA, “Consejería de Agricultura, Pesca y Desarrollo Rural. http://www.juntadeandalucia.es/agriculturaypesca/gria/

- EEA (2011).”CO2 (g) per KWh in 2009 (electricity only). European Environment Agengy.“http://www.eea.europa.eu/data-and-maps/figures/co2-electricity-g-per-kwh.

- IDAE (2012).”Factores de conversión energía final - energía primaria y factores de emisión de CO2 - 2011.“Instituto para la Diversificación y Ahorro de la Energía. Ministerio de Industria, Turismo y Comercio. Gobierno de España.

- Latini M., Viola C., Scoccianti M. y Campiotti C.A. Manual de Eficiencia Energética en Centrales Hortofrutícolas. Ed. Proyecto TESLA, 2014

- MAGRAMA (2013).”Anuario de estadística 2012 (Datos 2010 y 2011). Avance.“Gobierno de España. Ministerio de Agricultura, Alimentación y Medio Ambiente, Madrid. España.

- MWM ENERGY ESPAÑA (2011). Trigeneración en la Alhóndiga La Unión. Energética XXI 108 p: 80

- Torrellas M., Antón A., Ruijs M., García Victoria N., Stanghellini C. y Montero J.I. (2012) Environmental and economic assessment of protected crops in four European scenarios. Journal of Cleaner Production 28: 45-55.

- Trott, A. R., y Welch, T. (2000). 21 - Refrigeration load estimation. en”Refrigeration and Air Conditioning (Third Edition)”, pp. 214-222. Butterworth-Heinemann, Oxford.