Avance de resultados de proyecto Mepess

Con este proyecto Aimme está investigando el modo de fabricar piezas con menor peso, menos material, menos tiempo para la fabricación y piezas más económicas sin renunciar a las prestaciones mecánicas. Los sectores a los que afectan directamente los resultados del proyecto son el sector de bienes de equipo, automoción, aeronáutica, filtros e intercambiadores de calor y biomedicina.

El proyecto aún está en marcha, por lo que los resultados aquí expuestos son los obtenidos hasta el momento.

Estructuras espaciales

1. Marco del proyecto

Durante los años 2008 y 2009 la unidad de ingeniería de producto de Aimme está desarrollando el proyecto “estructuras espaciales en rapid manufacturing cofinanciado por el fondo europeo de desarrollo regional (Feder). El principal objetivo del proyecto es el estudio, análisis y la fabricación de piezas metálicas aligeradas mediante la combinación de dos técnicas: el diseño de estructuras espaciales selectivas y las tecnologías de fabricación aditivas. Garantizando las prelas piezas fabricadas de este modo. se entiende por rapid manufacturing o fabricación aditiva al uso de tecnologías de construcción directamente de piezas por adición de material a partir de información electrónica. La libertad geométrica que proporciona esta nueva forma de fabricación permite plantearse nuevos límites en el diseño de los productos en dos sentidos:

- Piezas con una zona estructural, lo que dota a la pieza de propiedades especiales, como puede ser mayor elasticidad.

- Piezas aligeradas, que se componen de una zona maciza en la parte exterior y una zona estructural en la zona interior de la pieza. las ventajas que aporta este nuevo modo de diseño y fabricación de piezas son:

- Reducción de peso.

- Ahorro de material.

- Mejora del comportamiento de la pieza sin incrementar el peso.

- Diseños más concienciados con el medio ambiente por la reducción de material y por lo tanto menor gasto energético sin comprometer la calidad y seguridad de los productos.

- Nuevas posibilidades de diseño.

- Mayor flexibilidad.

- Absorción de impactos.

- Aislamiento térmico.

- Reducción de costes.

- Reducción del “time to market”.

Todas estas ventajas se resumen en una sola, “Aumento del valor añadido de un producto y por lo tanto aumento de la competitividad de la empresa por disponer de un elemento diferenciador frente a la competencia”.

2. Resultados obtenidos y aplicaciones

De forma general, las estructuras se pueden aplicar a cualquier pieza de cualquier sector que desee incorporar las ventajas anteriormente descritas. Pero en los sectores en los que se ha detectado que hay un gran impacto son:

- Bienes de equipo. Por la flexibilidad y el aligeramiento de las piezas siempre cumpliendo la función destinada.

- Automoción. Dada la importancia de aligerar el peso de las piezas sin prescindir de las prestaciones mecánicas necesarias.

- Aeronáutica. Dada la importancia de aligerar el peso de las piezas sin prescindir de las prestaciones mecánicas necesarias.

- Filtros e Intercambiadores de calor. Introduciendo una estructura aumentan la superficie de contacto y por lo tanto aumenta la eficiencia de los mismos.

- Biomedicina: En la actualidad se está investigando en generar implantes en materiales metálicos como titanio con utilización de estructuras para disminuir el peso del implante a la vez de favorecer y permitir el crecimiento del hueso en la regeneración.

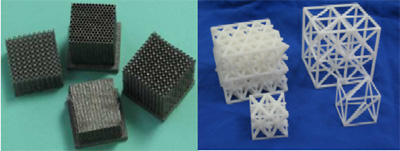

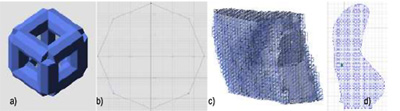

Durante los primeros meses del proyecto, los esfuerzos se centraron en la ampliación de conocimiento sobre estructuras espaciales analizando las soluciones que problemas estructurales. Se diseñaron diferentes estructuras y se han fabricado (Figura 1) con el fin de conocer los límites y particularidades de las tecnologías de Rapid Manufacturing, en concreto las tecnologías de Laser Cusing para la fabricación de estructuras en acero, las tecnologías de Fotopolimericación por proyección por máscara (DLP), Estereolitografía (SLA) para resinas y Fusión de polvo metálico por chorro de electrones EBM para titanio.

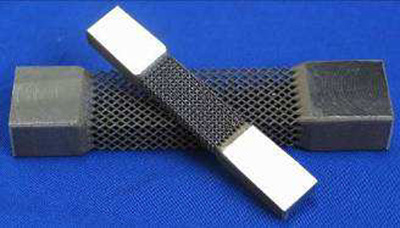

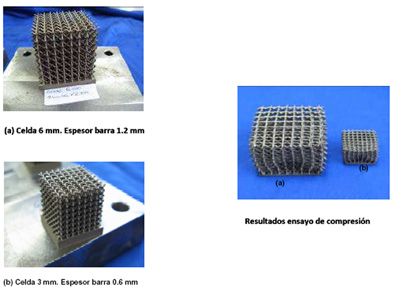

En la actualidad se están definiendo criterios de diseño que ayuden al diseñador a conocer el comportamiento de una pieza que tenga estructura interior estructura. Se están realizando ensayos de tracción y de compresión para caracterizar las estructuras (Figura 2, Figura 3).

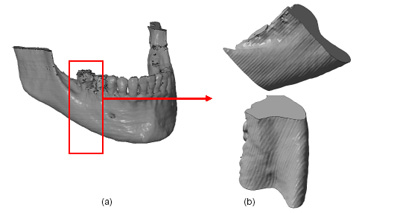

Durante el desarrollo del proyecto se ha adquirido un software específico Netfabb Space Structures para el diseño de piezas con estructuras que permite una adaptación rápida y eficiente de las estructuras a volúmenes. Mediante este software es posible generar estructuras diferentes dentro de un mismo sólido así como obtener una estructura adaptada a una determinada forma de superficie (Figura 4).

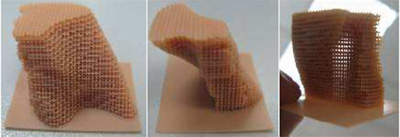

Como ejemplo de aplicación del nuevo software adquirido, se muestra uno de los demostradores que se han realizado en el transcurso del proyecto, un trozo de mandíbula que se ha rellenado con una estructura.

Este demostrador se ha fabricado con la tecnología DLP y con el material E-Shell 200 quye está certificado con marcado CE y además es biocompatible con la CLASE II según la ISO 10993 ley de productos médicos.

En la Figura 6 se muestra que la forma de cada una de las celdas que forman la estructura así el modo en el que se adapta dicha estructura al sólido.

A continuación, en la Figura 7 se muestran imágenes del trozo de mandíbula fabricado:

El proyecto continuará su andadura hasta finales de 2009, por lo que los resultados expuestos corresponden con las actividades resultados definitivos.