En EE. UU. se han ido reemplazando las resinas UP ortoftálicas estándar

Resinas base DCPD de baja emisión y bajo contenido en estireno

Recientemente se ha despertado un gran interés hacia las resinas de poliéster insaturado modificadas con diciclopentadieno (DCPD). Históricamente en Europa las resinas con base de anhídrido ortoftálico han cubierto la mayor parte del consumo de resinas de poliéster insaturado. Las resinas DCPD ya se habían introducido en Estados Unidos a principios de los ochenta y progresivamente han ido reemplazando una importante cuota de mercado de las resinas UP ortoftálicas estándar en la industria del composite. En Estados Unidos el principal motivo del cambio ha sido la posibilidad de reducir el contenido de estireno de las resinas, pasando de aproximadamente un 42% a un 35% y el bajo coste del mónomero DCPD en comparación con el anhídrido ortoftálico.

Originalmente las

resinas DCPD no despertaron el mismo interés en Europa debido a la aparición de algunos posibles problemas como la delaminación. Por otra parte en Europa las variantes de resinas de baja emisión de estireno se estaban desarrollando a partir de resinas orto e iso, usando otra tecnología para la reducción del estireno que daba valores similares en las emisiones de estireno. Además el coste del monómero DCPD nunca ha estado a tan bajo nivel como en Estados Unidos.

Las resinas DCPD, sin embargo, disfrutan de unos claros beneficios sobre las resinas de poliéster insaturado estándar como una alta temperatura de distorsión al calor y buen aspecto exterior (de superficie) de las piezas acabadas. Ésta es la razón principal por la que también están progresivamente ganando un mayor interés en Europa.

Química DCPD

El monómero diciclopentadieno se extrae durante el proceso de refinamiento del petróleo. La procedencia más importante de DCPD es la fracción C10 del

cracking de la nafta. Una característica del DCPD es que no es un monómero puro, sino que contiene diferentes cantidades de otros componentes como co-dímeros. La mayoría de estos dímeros reaccionarán con el resto de las materias primas durante la fabricación de la resina. La pureza habitual de los grados de DCPD varía entre 75% y 94%. Debido a las impurezas, el procesamiento de resinas DCPD necesita una atención especial para evitar reacciones secundarias no deseadas.

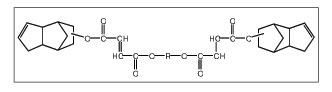

Figura 1. Monómeros de diciclopentadieno y ciclopentadieno

Hay dos tipos básicos de resinas DCPD: “end-capped” y “

Diels-Alder”. Las resinas de DCPD “end-capped” habitualmente se usan en aplicaciones de molde abierto como náutica, construcción y sanitarios. También son apropiadas para métodos de aplicación como hormigón polimérico, RTM (Resin Transfer Moulding), infusión, SMC (Sheet Molded Composite) y BMC. Los grupos Alicíclicos de resinas DCPD mejoran la resistencia a la descomposición termo-oxidante a altas temperaturas y las resinas derivadas de DCPD se usan ampliamente en las aplicaciones eléctricas.

Las resinas fabricadas con reacción “Diels-Alder” poseen un excelente color y propiedades de curado de superficie. De ahí, que se usen habitualmente en resinas para mármol y masillas. En el proceso “Diels-Alder” el monómero DCPD se desdobla primero en monómero ciclopentadieno (CPD), que inmediatamente reacciona con los dobles enlaces del anhídrido maleico. Este informe se centrará únicamente en las resinas de DCPD “end-capped”, que es el tipo principalmente usado en composites.

Hay varias formas de incorporar el monómero DCPD a la resina de poliéster “end-capped”. Independientemente del proceso, el monómero DCPD reacciona con anhídrido maleico y se sitúa al final de las cadenas de poliéster. Como el DCPD es final de cadena, el polímero se encadena a otra molécula hasta que se obtiene la longitud de cadena deseada, es decir, el peso molecular es inferior al de las resinas de poliéster estándar. El bajo peso molecular hace que las resinas DCPD se disuelvan fácilmente en estireno monómero, y por tanto, es posible usar menos estireno para obtener la misma viscosidad de las resinas estándar.

Figura 2. Estructura típica de resina DCPD. R= Cadena de polímero.

Propiedades de las resinas DCPD

Hay varias características que se atribuyen habitualmente a las resinas DCPD. Las propiedades finales naturalmente dependen de la composición de la resina incluyendo las cantidades de DCPD y de estireno en el producto. Por ejemplo, los derivados de resinas de poliéster de DCPD normalmente tienen bajo peso molecular y se pueden usar con menos contenido en estireno. El bajo contenido en estireno disminuye la contracción durante el curado del laminado y la calidad final de la superficie será mejor que la de las resinas con alto contenido en estireno. Otra característica importante de las resinas DCPD es la posibilidad de controlar el curado (pico exotérmico) durante la laminación. Esto tiene como consecuencia que las resinas DCPD sean menos sensibles al grosor del laminado y que el curado final sea igualmente bueno.

Propiedades típicas de las resinas de DCPD:

-

Baja viscosidad y por tanto posibilidad de un bajo contenido en estireno.

- Debido al bajo contenido en estireno, hay una emisión de estireno menor en comparación con las resinas de alto contenido en estireno y sin aditivos filmógenos.

- Buena mojabilidad de la fibra de vidrio y cargas incluso con un bajo contenido en estireno.

- Buena calidad de superficie de las piezas finales debido a la baja contracción de la resina.

- La fibra de vidrio es menos visible que en los laminados hechos con resinas estándar.

- Alta temperatura de distorsión.

- Permite tanto laminados finos como gruesos.

- Las resinas DCPD tienen un olor diferente.

- A menos que se tenga en cuenta en la formulación, la estabilidad puede ser inferior que en las resinas estándar.

Emisiones de estireno

La emisión de estireno durante el proceso de aplicación en molde abierto se puede reducir de muchas formas. Obviamente una de las mejores formas es disminuir el contenido en estireno de la resina. El menor contenido en estireno es efectivo especialmente durante la proyección y la laminación manual, el beneficio no es tan evidente durante el rodillado o la fase de curado.

Esto se debe a que tan sólo una pequeña parte de la superficie está siendo manipulada y la mayor parte de la superficie está emitiendo estireno. El mejor método para controlar la emisión de estireno durante el proceso de rodillado y el curado es el uso de tecnología apta para la reducción de estireno. Los aditivos filmógenos forman una película en la superficie evitando que se emita estireno. Los aditivos filmógenos, sin embargo, no disminuyen la emisión durante la proyección. El máximo control de la emisión en molde abierto se puede conseguir combinando un bajo contenido en estireno con los aditivos filmógenos.

Una emisión de estireno inferior no se puede extrapolar a un bajo contenido en estireno. Por ejemplo, la viscosidad de la resina tiene que ser lo suficientemente baja para tener buenas propiedades en la aplicación. Si la viscosidad no es lo bastante baja, quizá se tengan que usar los calentadores de las líneas de producción y al aumentar la temperatura produciría un efecto contrario al favorecer la emisión de estireno.

Como ya mencionado, es característico de las resinas DCPD “end-capped” el necesitar una cantidad menor de estireno para alcanzar una viscosidad con la que se pueda trabajar. Sin embargo la cantidad de estireno que se necesita depende de la composición de la resina. Si la resina se formula correctamente el contenido en estireno puede ser del 35% y la resina dispondrá de buenas propiedades mecánicas y buen HDT.

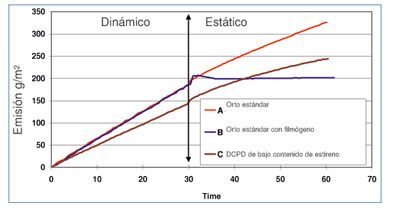

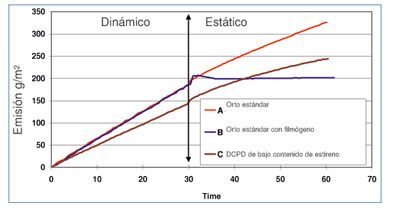

Las figuras 3 y 4 comparan la emisión de estireno de diferentes tipos de resinas con dos métodos diferentes.

En el primer análisis denominado análisis de emisión dinámica, una pequeña cantidad de resina no catalizada se remueve lentamente con un peinado en un ambiente controlado. Se mide la pérdida de peso que indica la emisión de estireno. El tiempo de agitación es de 30 minutos y después se sigue controlando otros 30 minutos para ver el posible efecto de los aditivos filmógenos si los lleva la resina a controlar. Este método solo se puede usar para comparar resinas y no tiene ninguna correlación con la laminación manual o la proyección.

Figura 3. Análisis de emisión dinámica. Muestra: 45 gramos de resina no catalizada

La resina A es una resina ortoftálica normal con un 42% de estireno

En la Figura 3 se comparan tres tipos diferentes de resina en un análisis de emisión dinámica.

La resina A es una resina ortoftálica normal con un 42% de estireno. La resina B es una resina orto con aditivo filmógeno con un 41% de estireno. La resina C es una resina DCPD diluida en 35% de estireno. En esta figura se ve claramente que en la resina que contiene aditivo filmógeno deja de haber emisión de estireno cuando deja de agitarse. Por otra parte, la resina DCPD con un 35% de estireno evidentemente emite menos estireno, tanto durante la fase dinámica como durante la estática, que el otro tipo con un 42% de estireno.

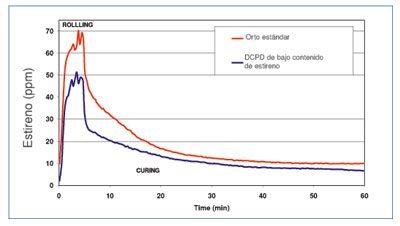

Figura 4. Emisión de estireno en una laminación manual. Muestra: 30*40 cm 4 laminados de mat curados con un 1% de PMEK-50.

La resina B es una resina orto con aditivo filmógeno con un 41% de estireno

La segunda forma de comparar emisiones en el laboratorio es medir la emisión con un espectofotómetro IR de laminación manual. En este caso se hizo un laminado pequeño (30*40 cm). Se laminaron cuatro mats de 450 g/m2. El contenido en vidrio era de 30 % en peso y las resinas se curaron con un 1% de PMEK-50.

En este análisis se comparó una resina ortoftálica estándar con un 42% de estireno con una resina DCPD de bajo contenido en estireno (35%). Se puede observar en los resultados que las resinas con bajo contenido en estireno emiten menos estireno durante todo el proceso de laminación y curado.

Resinas DCPD en la fabricación de paneles

Las buenas propiedades de las resinas DCPD se pueden usar en la fabricación de furgones frigoríficos y paneles. Debido al menor contenido en estireno, la emisión de estireno disminuye. Además al necesitar rápidos ciclos de producción, las características de un buen curado pueden ayudar a aumentar la velocidad de la producción. Naturalmente un buen acabado de la superficie es importante para las piezas finales.

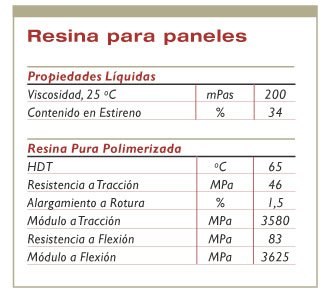

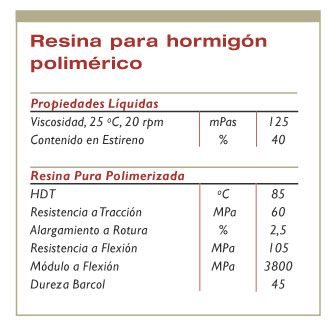

La Tabla 1 muestra características de la resina líquida y las mecánicas típicas de una resina de DCPD estándar que se usa para la fabricación de paneles para furgones frigoríficos. Se trata de una resina de media reactividad, baja viscosidad y bajo contenido en estireno.

Tabla 1. Propiedades típicas de una resina DCPD para paneles

Resinas DCPD para náutica

Otro uso muy común de las resinas de DCPD es la fabricación de embarcaciones. Sobre todo en Estados Unidos es importante el uso de este tipo de resinas desde hace tiempo. Una buena calidad de superficie, alta temperatura de distorsión al calor y una baja absorción de agua, son entre otras, las características esenciales que una resina DCDP para náutica debe poseer.

Además el curado de la resina tiene que cumplir con las exigencias de grosor del laminado y los tiempos de desmoldeo.

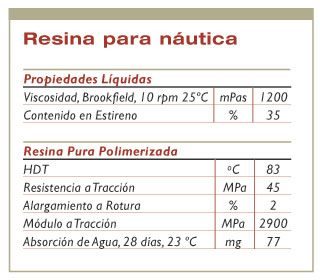

La Tabla 2 muestra propiedades de una resina tixotrópica y preacelerada que se puede usar para la fabricación de barcos. Se debe prestar atención especial a las características de curado.

Tabla 2. Propiedades típicas de una resina DCPD para náutica

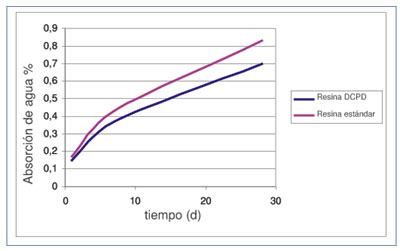

Las características especiales de este tipo de resina son una calidad de superficie extremadamente buena y una baja absorción de agua. La Figura 5 compara la absorción de agua de una resina DCPD para náutica, con una resina ortoftálica estándar a 23 ºC.

La resina DCPD posee una alta reactividad y se caracteriza por su dureza, elasticidad y alta capacidad de cargas

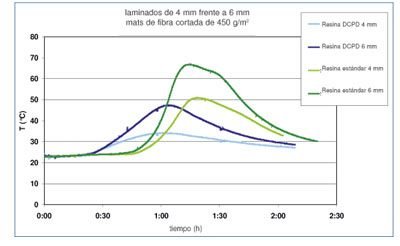

Otra característica importante de las resinas DCPD es la posibilidad de controlar el curado (pico exotérmico) durante la laminación

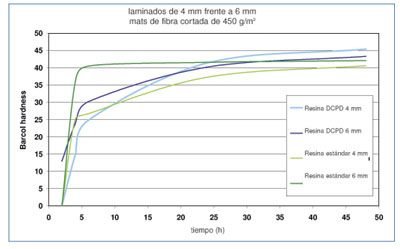

La Figura 6 muestra un ejemplo de picos exotérmicos con un laminado de 4 mm y 6 mm hecho con resinas DCPD y ortoftálicas. Ambas resinas tienen 35 minutos de tiempo de gel curadas con un 1% de PMEK-50. La resina DCPD muestra un pico exotérmico inferior en el laminado de 6 mm indicando que no es tan sensible al grosor del laminado. Tras 48 horas todos los laminados tienen más de 40 dureza Barcol, figura 6.

Figura 5. Comparación de la proporción de absorción de agua a 23 ºC de una resina DCPD para náutica con una resina ortoftálica estándar.

Figura 6. Picos exotérmicos de laminados de 4 mm y 6 mm. Las resinas se curaron con un 1% de PMEK-50%.

Mármol sintético y hormigón polimérico

En estas aplicaciones, las resinas DCPD ofrecen una buena mojabilidad de las cargas y una baja contracción, además del bajo contenido en estireno. Las propiedades típicas de una resina apropiada para hormigón polimérico están resumidas en la tabla 3. Esta resina posee una alta reactividad y se caracteriza por su dureza, elasticidad y alta capacidad de cargas.

Las resinas DCPD de bajo contenido en estireno son la alternativa real para reducir la emisión de estireno y por tanto el consumo de resinas DCPD con bajo contenido en estireno aumentará en el futuro

Figura 7. Desarrollo de dureza Barcol en laminados de 4 mm y 6 mm. Las resinas se curaron con un 1% de PMEK-50%

Tabla 3. Propiedades típicas de una resina DCPD apropiada para hormigón polimérico

Conclusiones

Debido a la normativa medioambiental, habrá una

presión continuada para disminuir las emisiones de estireno en aplicaciones de molde abierto. Históricamente se han usado resinas con aditivos filmógenos pero con un contenido normal de estireno para cumplir con las exigencias de las normativas. Se ha demostrado que

las resinas DCPD de bajo contenido en estireno son la alternativa real para reducir la emisión de estireno y por tanto el consumo de resinas DCPD con bajo contenido en estireno aumentará en el futuro.

El bajo contenido en estireno no es la única razón para usar resinas DCPD. Las resinas DCPD tienen varias características inherentes como un alto HDT, buena mojabilidad de la fibra y cargas y una baja contracción, que aporta unas excelentes propiedades al producto final.

Trabajo presentado en las 17 Jornadas de Materiales Compuestos organizadas por el Centro Español de Plásticos

Empresas o entidades relacionadas

Centro Español de Plásticos (ONG)