Perfiles de poliéster reforzado con fibra de vidrio más fuerte en ambiuentes corrosivos con las fibras de vidrio Advantex

Los autores

Mark E. Greenwood, de nacionalidad estadounidense, es ingeniero civil licenciado por la Universidad de Purdue (EE.UU.) y ha estado trabajando en Owens Corning desde hace 30 años. Ha trabajado en la división de Tuberías Flowtite de Owens Corning y ha ocupado varios cargos en el Centro de S y T de Granville, lugar en el que desempeña el cargo de adjunto de investigación. Es autor de numerosas publicaciones y para el presente artículo ha aportado gran parte de los datos.

Resumen

Seguidamente se presentará un esbozo del desarrollo de esta fibra de vidrio junto a una descripción de los datos del producto y sus propiedades.

También se presentarán los resultados obtenidos en ensayos de envejecimiento realizados en las mismas fibras de vidrio y en ensayos de resistencia a la corrosión llevados a cabo mediante varillas pultrusionadas, tanto en condiciones aceleradas como en condiciones reales, destacándose en su comportamiento a largo plazo una mejora sustancial de las fibras de vidrio del tipo E libre de boro en comparación con las fibras de vidrio comunes del tipo E. La extrapolación de los resultados a largo plazo muestra, que las varillas pultrusionadas de fibras Advantex ofrecen una mayor seguridad en ambientes agresivos, por lo que abren horizontes para desarrollar nuevas y mejoradas soluciones de pultrusión.

Introducción

Esta circunstancia es fruto del continuo desarrollo realizado por la industria de materiales compuestos con el objeto de ofrecer materiales que presenten comportamientos mejores a corto y a largo plazo a costes globales más bajos a lo largo de su vida útil.

Plenamente conscientes de la importancia de la calidad de los refuerzos sobre el comportamiento de los materiales compuestos, especialmente en lo referido a su comportamiento a largo plazo, la industria de la fibra de vidrio también se ha esforzado en desarrollar nuevos productos a costes asequibles. El descubrimiento de los procesos de fabricación de la lana y refuerzos de vidrio, data de los años treinta. Fue en 1939 cuando Owens Corning empezó a producir vidrio del tipo E, que se convirtió en un estándar para la industria durante más de 57 años. Las ventajas de emplear la fibra de vidrio del tipo E para refuerzos en lugar de los otros tipos de vidrio, consistían sobre todo en su gran resistencia, su alta resistencia a la hidrólisis, así como en sus excelentes propiedades eléctricas, que hicieron que la fibra de vidrio del tipo E fuera especialmente adecuada como refuerzo en aplicaciones de la industria naútica y del deporte, tuberías, depósitos, equipamientos sanitarios, piezas de automoción, circuitos impresos, por sólo mencionar algunas.

Pocas décadas más tarde, en el año 1968, pusimos en marcha una producción de fibra de vidrio del tipo S-2, que con una resistencia y un módulo superior en un 25-30 por ciento, fue diseñado para aplicaciones específicas en ámbitos como por ejemplo las industrias aeronaval, aeroespacial y balística.

Conscientes de que en el futuro se necesitaría poder producir fibra de vidrio de una forma más respetuosa con el medio ambiente y dar respuesta a la demanda creciente de una fibra de vidrio que fuera altamente resistente a la corrosión, ya a principios de los años 80, pusimos en producción la fibra de vidrio del tipo E-CR (significando tipo E, Vidrio Resistente a la Corrosión), llamada por entonces ECRGLAS. Esta fibra de vidrio, que ofrecía las mismas propiedades mecánicas que una fibra del tipo E, estaba diseñada especialmente para aquellas aplicaciones que requerían una resistencia a la corrosión de ácidos, como en tanques químicos, desulfurización de gas de combustión y tubería para alcantarillas. La composición de la fibra de vidrio, además de ser más cara, presentaba no obstante, algunas desventajas que impedían que fuera adecuada para todas las aplicaciones. Por ello, su uso se limitaba a aquellas aplicaciones específicas en las cuáles sus propiedades de resistencia a la corrosión eran esenciales.

Con el objeto de superar las limitaciones que presentaba la anterior fibra de vidrio ECRGLAS, a finales de los años 90 Owens Corning desarrolló y comenzó a producir fibra de vidrio Advantex, que era una nueva fórmula de fibra del tipo E libre de boro, siendo por tanto una genuina fibra de vidrio del tipo E-CR, que combinaba una mejor resistencia a la corrosión de este tipo con las buenas propiedades eléctricas y mecánicas de la fibra de vidrio del tipo E. Desde entonces, la fibra de vidrio del tipo E libre de boro se ha impuesto como un nuevo estándar de fibra de vidrio de gama superior, que está disponible en todo el mundo, y que representa un nuevo punto de referencia en la producción de toda la gama de productos hechos de fibra de vidrio.

El objeto de este artículo es el señalar las características más significativas de Advantex y presentar algunos resultados significativos de los ensayos realizados, especialmente aquellos que están relacionados con perfiles pultrusionados.

Fibra de vidrio según las normas

La composición de la fibra de vidrio del tipo E libre de boro está totalmente cubierta por una de las dos composiciones especificadas.

Además, y para mayor abundamiento, la norma ASTM D 578 establece también: “La nomenclatura de fibra de vidrio del tipo E-CR se emplea para composiciones de fibra de vidrio del tipo E libre de boro y modificada para obtener una mayor resistencia a la corrosión producida por la mayoría de ácidos.”

Por su parte, la norma ISO 2078-1993 sólo enumera los distintos tipos de fibra de vidrio con su letra genérica.

Después de la fibra de vidrio del tipo E, la fibra de vidrio del tipo C, la fibra de vidrio del tipo S, … la fibra de vidrio del tipo E-CR se presenta como indicada “para ser usada en ambientes ácidos”. Esta norma está siendo revisada continuamente para desarrollar una definición de la fibra de vidrio basada en su comportamiento.

La norma DIN 1259-Parte 1 (1986) proporciona más detalles sobre los diferentes tipos de fibra de vidrio. Junto a una breve descripción de los distintos tipos (fibra de vidrio del tipo E, fibra de vidrio del tipo C, fibra de vidrio del tipo S), la fibra de vidrio del tipo E-CR se define como “una fibra de vidrio compuesta por aluminio-chalcosilicona, con un contenido de Álcali (peso) 1%, que debido a su resistencia al ácido es particularmente adecuada para reforzar materiales plásticos.”

La norma DIN 16 868-Parte 1 (1994) “`Tubos de fibra de vidrio reforzados con poliéster no saturado (UP-GF), Parte 1´ que versa sobre filamentos cortados, tuberías llenas”, establece en la sección 4.2 (Estructura Laminada) que: “La capa interior rica en resina (s1) deberá tener un espesor de entre 0,2 y 0,4 mm y estar unida a un sustrato de fibra de vidrio del tipo C, a una fibra de vidrio del tipo E-CR o a un manto sintético …” Asimismo dice: “Al utilizar la fibra de vidrio del tipo E-CR, se debe prescindir de la capa interior (s1)”.

Propiedades de la fibra de vidrio del tipo E libre de boro

El índice refractivo de la fibra de vidrio es una propiedad que se mide a menudo y que es importante para la apariencia de la fibra de vidrio en láminas, especialmente si éstas han de ser translúcidas (por ejemplo para aplicaciones de panel).

Los coeficientes de expansión térmica de las fibras de vidrio son similares. La pequeña diferencia que puede haber es considerada irrelevante en la mayoría de sus aplicaciones.

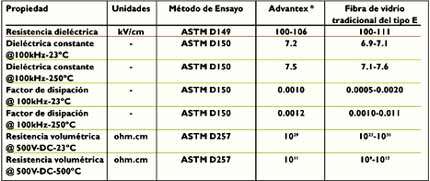

La tabla 2 recoge una comparación entre las propiedades eléctricas de Advantex y la fibra de vidrio tradicional del tipo E.

La fibra de vidrio del tipo E libre de boro suele ser empleada como refuerzo en bastantes componentes pultrusionados que requieren propiedades eléctricas buenas (peldaños de escalerillas, mangos de herramientas eléctricas, aisladores de alta tensión, equipamientos de aplicación eléctrica,

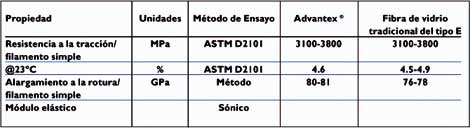

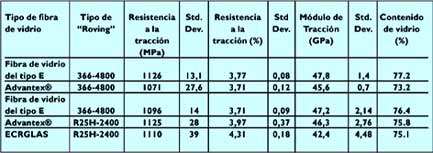

La Tabla 3 recoge las propiedades mecánicas medidas en filamentos simples de la fibra de vidrio del tipo E libre de boro virgen y en la tradicional fibra de vidrio del tipo E virgen. Es evidente que estos valores se han obtenido en condiciones de laboratorio y que no se pueden obtener durante el trabajo de campo. Especialmente, el módulo de elasticidad se mide mediante un método sónico especial a una frecuencia alta, lo que proporciona unos valores de módulo superiores en unos 7 - 8 por ciento a los valores de módulo de tracción que se podrían obtener en la práctica.

No obstante, sí queda demostrado que nuestra fibra de vidrio del tipo E libre de boro ofrece unas propiedades mecánicas que al menos resultan equivalentes a las de la fibra de vidrio ordinaria del tipo E.

Nuestra línea de productos de fibra de vidrio del tipo E libre de boro

Los refuerzos de fibra y textiles de del tipo E libre de boro pueden ser procesados por: Pultrusión, Enrollamient Filamentar, Moldeado por Centrifugación, Moldeado por Compresión, Moldeado por Inyección, RIM y SRIM, RTM y VARTM, SMC y BMC, HLU y SU, Tejido, Knitting, Trenzado, Cardado, Texturado, ….

Por lo que respecta al proceso de pultrusión en particular, la línea de productos estándar de fibra de vidrio del tipo E libre de boro incluye:

- filamentos continuos directos “rovings”

- filamentos continuos texturizadosados “rovings”

- mats de filamentos continuos

- y toda la gama de tejidos y elementos complejos.

Para atender a todo el abanico de exigencias eléctricas, químicas, mecánicas y térmicas del producto final, existen fibras del tipo E libre de boro con ensimages que son compatibles con cualquiera de los sistemas de resinas más comúnmente usados, con una completa gama de tex o peso por metro cuadrado.

Ensayos sobre la composición de la fibra de vidrio del tipo E libre de boro

Las propiedades de resistencia arriba mencionadas en filamentos vírgenes simples revelan que las propiedades laminares iniciales serían equivalentes a las que se obtendrían con la tradicional fibra de vidrio del tipo E. Así lo demuestra claramente los resultados de los numerosos ensayos existentes.

Por ejemplo, se realizaron ensayos de tracción siguiendo la norma ASTM D2343 después de curar los filamentos de fibra de vidrio impregnados de resina de poliéster isophtálico estándar (AOC E701) y de resina epoxi (DER

331). Los resultados muestran que no hay diferencias estadísticas significativas (figuras 1 - 2).

Por ello y con el objeto de aportar una referencia básica para comparaciones ulteriores, podríamos

razonablemente suponer que estas varillas hechas de resina de poliéster AOC E701 y reforzadas con un 75 por ciento (peso) de vidrio tienen una media inicial de resistencia a la tracción de aproximadamente 1100 MPa.

Resistencia a la corrosión de fibras de vidrio vírgenes.

Varios autores han analizado la durabilidad de la fibra de vidrio virgen en diferentes ambientes mediante ensayos de pérdida de peso. El método de ensayo consiste en medir la pérdida de peso de filamentos de fibra de vidrio virgen o sin ensimage, después de haber sido sumergidos durante un cierto tiempo en una solución química. Para acelerar el proceso de ataque, los ensayos generalmente se llevan a cabo a una temperatura elevada o en un ambiente en estado de ebullición. Para comparar los resultados de los diferentes tipos de productos, el peso inicial de la fibra de vidrio virgen deberá ser calculado en función del diámetro de la fibra, para así asegurar que se expongan las mismas áreas de la superficie de las fibras a volúmenes constantes de la solución de ataque.

Este procedimiento permite hacer una buena comparación entre la resistencia a la corrosión de la fibra de vidrio del tipo E libre de boro y las fibras de vidrio del tipo E tradicionales en ambientes determinados. Por ello proporciona una indicación rápida y precisa para escoger un determinado tipo de fibra de vidrio para refuerzos de estructuras PRFV, que han de ser expuestas a ambientes especialmente corrosivos. No obstante, puesto que este tipo de ensayo sólo se lleva a cabo en fibras de vidrio virgen, ciertamente no permite predecir ninguna propiedad laminar como tampoco describir los comportamientos futuros. También es un ensayo extremadamente severo, que obviamente no es realista, si bien proporciona una estimación segura del comportamiento del revestimiento, si se diera la circunstancia que se tuviera de exponer a ambientes químicos después de producirse una ruptura de la matriz (“matrix cracking”).

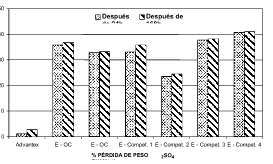

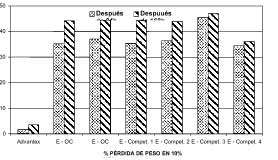

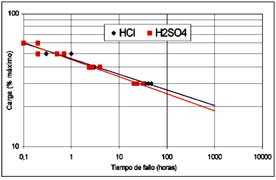

Los resultados siguientes muestran las pérdidas de peso de fibras de vidrio del tipo E libre de boro virgenes (los mismos diámetros de fibra) tras haber estado inmersas durante 24 horas y 168 horas (7 días) en una disolución de 10 por ciento H2SO4 y en una disolución de 10 por ciento HCl a 96°C. (Figuras 3 - 4)

La causa y el fenómeno de la lixiviación de la fibra de vidrio del tipo E han sido descritos con anterioridad.

Dicho brevemente, está relacionado con la presencia de boro en la composición de la fibra de vidrio, que la hace menos resistente a los cambios iónicos que esencialmente se producen en la superficie de la fibra de vidrio, tal como se deduce de la siguiente fórmula esquemática:

El análisis de la solución de ataque realizado con un espectrómetro de emisión de plasma con acoplamiento inductivo reveló que después de casi tres años de envejecimiento, los iónes empobrecidos encontrados en las fibras de vidrio tipo E eran principalmente sodio, calcio, aluminio y boro.

Este proceso genera gradualmente una capa superficial empobrecida con un residuo de estructura de sílice alrededor de un núcleo interior de fibra empobrecida. La superficie de fibra empobrecida tiende a producir una pequeña contracción, lo que en última instancia dará lugar a una fisura helicoidal. Este fenómeno ha sido descrito por varios autores en ensayos de fibras de vidrio del tipo E que fueron sometidas a corrosión por ácido, mientras que en el caso de la fibra de vidrio del tipo E-CR libre de boro, este fenómeno no se ha descrito a causa de su durabilidad natural.

Resistencia a la Tracción, la Sobretensión y la Corrosión de varillas pultrosionadas

a) Principio del método

Para obtener una perspectiva de las características retentivas de Advantex a largo plazo en comparación con la fibra de vidrio tradicional del tipo E, se necesitó un protocolo de ensayo que permitiera comparar a la vez los materiales y actuar como un indicador acelerado del comportamiento a largo plazo. Hemos desarrollado este ensayo para dar respuesta a este requerimiento.

El principio del método de ensayo consiste en exponer una varilla de fibra de vidrio reforzada (hecha por pultrusión) a una solución química a una temperatura específica, mientras es sometida a una carga de tensión constante (expresada como un porcentaje de resistencia máxima a la tracción), hasta que la rotura aparezca. Hay que realizar múltiples ensayos a diferentes niveles de tensión de tracción. Si trazamos el registro indicador del tiempo hasta que se produzca la rotura en función del registro de la tensión de tracción (o porcentaje de tensión máxima), se obtiene una curva que muestra el tiempo real hasta que se produzca la rotura en el ambiente corrosivo en cuestión y bajo la temperatura de ensayo.

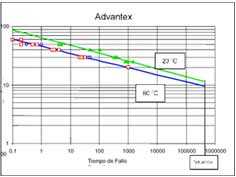

Con el objeto de proporcionar algunos resultados en condiciones de envejecimiento acelerado, la temperatura de ensayo se fijó en 60° Celsius, que es al menos 20° C inferior a la temperatura de transición de la fibra de vidrio de la resina empleada. No obstante, llevando a cabo un juego de ensayos similares en los mismos materiales de las varillas a 23°C, se obtiene otra curva que proporciona tiempos de rotura más largos.

Partiendo de que se pueden comparar las circunstancias que ocasionan el fallo en las exposiciones a temperaturas elevadas y en las exposiciones a temperatura ambiente, se puede hacer una extrapolación basada en el principio “diferencia de tiempo” para predecir la vida de las varillas a temperatura ambiente a partir de los resultados acelerados obtenidos a la temperatura elevada. Aplicando este principio, se puede aventurar la vida útil a partir de resultados obtenidos relativamente a corto plazo.

Es sabido que con este método de ensayo muy sencillo es posible obtener resultados de ensayo que serán útiles para una gama de materiales que se emplearán en una multitud de aplicaciones.

b) Preparación de la muestra

Para este estudio se confeccionaron varillas de 6.35 mm de diámetro mediante pultrusión con fibras

De vidrio del tipo E libre de boro y con fibras de vidrio del tipo E tradicional. El calibrado de la fibra era el mismo para ambos tipos de fibras, el sistema de resina (AOC E701 poliéster isophtálico no saturado) era el mismo, al igual que las condiciones de producción y curación.

Las muestras se cortaron en cortes longitudinales de 610 mm y se fijaron con remates mediante una técnica especial que permitiera una transmisión correcta de la carga desde la abrazadera de tracción a la muestra de ensayo sin que se produjera ningún deslizamiento. (Figura 5)

Se han utilizado cuatro ambientes corrosivos, uno alcalino, dos ácidos y uno de agua salada.

Para simular un ambiente de cemento estándar, el ambiente alcalino se formó mediante una solución de extracto de cemento que se obtuvo mezclando una parte de cemento Portland con dos partes de agua en un mezclador de alto cizallamiento. Luego se dejó reaccionar la solución durante 24 horas, transcurridas las cuáles el líquido fue decantado y filtrado para obtener una solución con un valor pH del 12.6.

Las soluciones ácidas se formaron mediante un Ácido Sulfúrico Normal (por ejemplo una concentración del 5%) con un pH del 0.3 y un ácido Hidroclórico Normal (por ejemplo una concentración del 10%) con un pH del 0.1.

El agua salada se consiguió con un 5% sal conductora disuelta en agua corriente.

Además se añadió una exposición al aire, con el objeto de definir el punto de referencia del ensayo por rotura por sobretensión. Se simuló una temperatura “aire” elevada empleando aceite de silicona como agente de transferencia del calor.

d) Protocolo de ensayo

Una vez preparadas y preacondicionadas, se montaron las varillas en marcos de carga especialmente diseñados.

Estos marcos de carga (Figura 6) se construyeron de modo que permitieran con total seguridad inducir cargas constantes de hasta cuatro toneladas dentro de las probetas, a través de un sistema de plataforma con una relación de carga de 20:1. Las cargas o niveles de tensión se calibraron especialmente para cada ensayo con una célula de carga situada en el marco. Luego se quitó la célula de carga y se sustituyó por la probeta de ensayo, manteniéndose la carga en el fondo del marco.

Después de aplicar una carga apropiada al marco y añadir la disolución a la cámara, lentamente se aplicó carga a la probeta y se activó el temporizador. La prueba se mantuvo a una carga constante hasta que apareciera la rotura y paró el temporizador que grababa el tiempo hasta que se produjera la rotura automáticamente.

De esta forma se aplicó una escala de cargas a una serie de probetas para permitir que se grabaran los tiempos

hasta que se produjera la rotura por períodos comprendidos entre menos de una hora hasta más de un año. La experiencia ha demostrado que los resultados obtenidos entre los primeros seis y nueve meses generalmente son suficientes para predecir el comportamiento a largo plazo con toda exactitud. El coeficiente de correlación para los datos correspondientes a los mínimos cuadrados, constituye un indicador razonable para determinar la exactitud de los datos correspondientes y el comportamiento previsto a largo plazo. En el análisis de regresión, se utilizó el tiempo como un variable dependiente (el tiempo de rotura depende del nivel de tensión aplicado), aunque todas las parcelas de muestreo revelan el tiempo en el eje X.

e) Resultados del ensayo y discusión

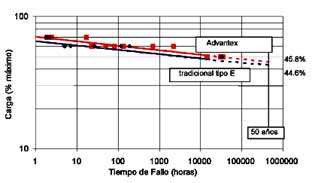

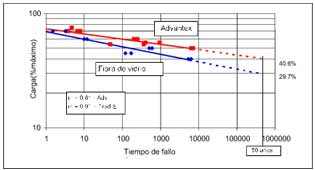

En primer lugar se realizó el ensayo en “aire” con varillas reforzadas con fibra de vidrio del tipo E y varillas reforzadas con fibra de vidrio del tipo E libre de boro para así proveer un punto de referencia que sirviera de comparación y para determinar el comportamiento de rotura por termofluencia de los materiales PRFV. Los resultados de este ensayo de rotura por termofluencia en aire se desprenden de la Figura 8, donde la carga se expresa como un porcentaje de la resistencia máxima inicial antes de la exposición.

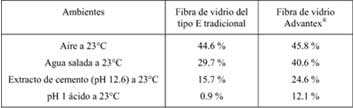

Por ello se combinaron los resultados obtenidos a ambas temperaturas y para cada uno de los dos productos de fibra de vidrio señalados en la Figura 8, para así conseguir un punto de referencia que sirviera de comparación entre el funcionamiento de la fibra de vidrio del tipo E libre de boro y de fibra de vidrio del tipo E hasta que se produjera el fallo en las condiciones de ensayo de tensión “termofluencia seca”. La extrapolación de los resultados a 50 años proporciona respectivamente niveles de rotura de tensión de 44,6 por ciento para la fibra de vidrio tradicional del tipo E y 45,8 por ciento para la fibra de vidrio del tipo E libre de boro .

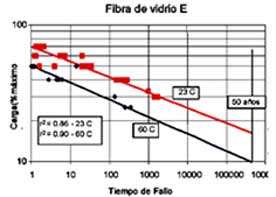

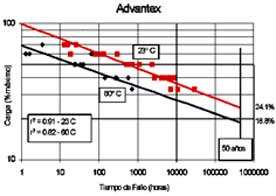

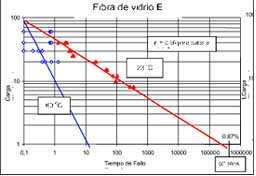

Con el objeto de evaluar el comportamiento de las varillas en ambientes alcalinos, se llevó a cabo el mismo ensayo en un extracto de cemento (pH 12.6), tanto a temperatura ambiente (23° C) como a 60° C con el fin de evaluar la posibilidad de aplicar una temperatura más elevada en un ensayo de envejecimiento acelerado. Los resultados obtenidos a ambas temperaturas se muestran en la Figura 9 para la fibra de vidrio tradicional del tipo E y en la Figura 10 para la fibra de vidrio del tipo E libre de boro .

- Las pendientes de las rectas de regresión son bastante similares, tal como se demuestra con una prueba estadística del tipo “t”, lo que implica que los mecanismos de degradación son similares y que el cambiante de tensión-tiempo-temperatura (SST) es apropiado.

- El efecto del envejecimiento acelerado provocado por un aumento de la temperatura de 23° C a 60° C se expresa como una simple diferencia de tiempo en las líneas de regresión. Las amplitudes de esta diferencia son de 1.51 decenios y de 1.31 decenios, respectivamente para fibra de vidrio tradicional del tipo E y para la fibra de vidrio del tipo E libre de boro

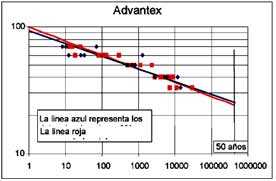

Mediante una extrapolación de los resultados obtenidos a 60° C a los resultados obtenidos a 23° C se pueden combinar los resultados obtenidos a ambas temperaturas, tal como se muestra en las Figuras 11 y 12. Los coeficientes correlativos para las rectas de regresión referentes a los resultados extrapolados son de respectivamente 0.88 y 0.87, lo que supone una aproximación razonable.

También se realizó un ensayo de rotura por termofluencia en Ácido clorhídrico y Ácido sulfúrico, ambos con una concentración normal de por ejemplo 10% HCl y 5% H2SO4.

La Figura 14 muestra el efecto de estos ácidos sobre varillas reforzadas de fibra de vidrio del tipo E libre de boro, al ser sometidas a una tensión constante a 60° C. El comportamiento de rotura por sobretensión descrito es estadísticamente equivalente y presenta pendientes e intersecciones iguales en las rectas de regresión con un 95%

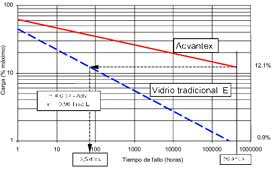

Estos resultados combinados de la fibra de vidrio del tipo E libre de boro proporcionan una recta sónica de regresión estadística (Figura 17), presentando un coeficiente correlativo de 0.97, lo que es bastante aceptable.

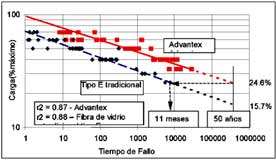

Por lo tanto, sólo se han asignado los resultados del ensayo obtenidos a 23° C para varillas FRP de fibra de vidrio del tipo E en la Figura 17 para poder comparar los resultados obtenidos con el vidrio tradicional del tipo E y la fibra de vidrio del tipo E libre de boro.

En la Figura 17 se recogen las líneas de regresión correspondientes a los comportamientos generales de rotura por sobretensión tanto de las varillas PRFV de fibra de vidrio del tipo E como de las de Advantex, cuando éstas son sometidas a una tensión de tracción constante en un ambiente de Ácido 1N a temperatura ambiente (con coeficientes de correlación de 0.96 y 0.97, respectivamente). Su extrapolación a 50 años proporciona unos valores de tensión del 12,1% de tensión máxima para la fibra de vidrio del tipo E libre de boro y de 0,9% de tensión máxima para la fibra de vidrio tipo E. A un nivel de tensión de 12.1% de resistencia máxima, las varillas reforzadas de fibra de vidrio tradicional del tipo E, tendrían un tiempo hasta que se produjera el fallo de unos 3.5 días.

El siguiente ambiente de comparación de las fibras de vidrio consistía en una disolución de un 5% de sal conductora en agua corriente a 23° C. Los resultados del ensayo con sus correspondientes rectas de regresión se recogen en la Figura 18.

Para resumir la comparación hecha entre las fibras de vidrio a través de los ensayos de termofluencia, tensión, tracción y rotura en los ambientes representativos arriba examinados, los valores extrapolados de rotura por tensión a 50 años constituye una referencia conveniente y representativa. Estos valores se recogen en la Tabla 5.

Conclusión

Las propiedades físicas de la fibra de vidrio del tipo E libre de boro son generalmente equivalentes a las que ofrece la fibra de vidrio tradicional del tipo E. No obstante, conviene destacar una mayor resistencia a la temperatura de de la fibra de vidrio del tipo E libre de boro , lo que representa una ventaja muy significativa en algunas aplicaciones específicas.

En laminados, antes de haberse producido envejecimiento, y suponiendo que se utiliza el mismo calibrado, la nueva fibra de vidrio ofrece propiedades mecánicas (resistencia, módulo, alargamiento) que generalmente son idénticas a las que se obtienen en las láminas hechas con la tradicional fibra de vidrio del tipo E, sin perjuicio de las variaciones estadísticas normales de las propiedades de los materiales compuestos.

A lo largo del presente artículo, que tiene por objeto presentar datos relativos a la resistencia de las varillas pultrusionadas, se han confeccionado muchos laminados diferentes mediante diversos procesos de fabricación con “rovings” cortados, con mats de hilos cortados y mats de filamentos continuos, con tejidos y complejos, todos los cuáles han proporcionado unos resultados iniciales equivalentes.

A largo plazo, el comportamiento observado por termofluencia sometida a una tensión constante de aire resulta ser el menos equivalente.

Por otro lado – y ello constituye el principal adelanto– siempre que el material compuesto se encuentre bajo tensión y sea sometido al efecto corrosivo de un ambiente, ya sea ácido o alcalino (como cemento con un pH de 12.6), o incluso agua salada, la fibra de vidrio del tipo E libre de boro contribuye en gran manera a conseguir un mejor comportamiento a largo plazo, una retención mejor a la resistencia y un margen de seguridad más alto.

Con su combinación única de propiedades: mayor respeto al medio ambiente (debido a la ausencia de boro y fluorina), una resistencia a la temperatura más elevada, mayor durabilidad en distintos ambientes severos (tal como se ha demostrado con algunos ambientes representativos: ácido, alcalino y agua salada), Advantex

definitivamente constituye un gran paso hacia adelante en el mercado actual de materiales compuestos. Ofrece soluciones nuevas a los fabricantes de materiales compuestos y a los usuarios finales, que exigen mejores materiales compuestos a costes competitivos.