Las pérdidas de presión a lo largo del llenado del molde en inyección de plásticos (Parte 2)

Estas diferencias de presión son denominadas gradiente de presiones, caídas de presión o pérdidas de presión y todas tienen que ver con la mayor o menor compresibilidad de los plásticos.

¿Cómo se produce esta compresibilidad?

Los plásticos fundidos son compresibles porque el espacio entre moléculas y el volumen que ocupan es altamente influenciado por la temperatura y la presión a la que estén sometidos.

Si vemos la presión que genera un compresor de aire en su salida y la presión que tenemos en el final de una manguera de presión de 50 metros, veremos que tendremos algo menos de presión. Esto es debido a la compresibilidad del aire a lo largo de los 50 metros de la manguera. Con los plásticos pasa algo parecido. Si nos fijamos por ejemplo en la presión dentro de la cavidad durante la fase de compactación.

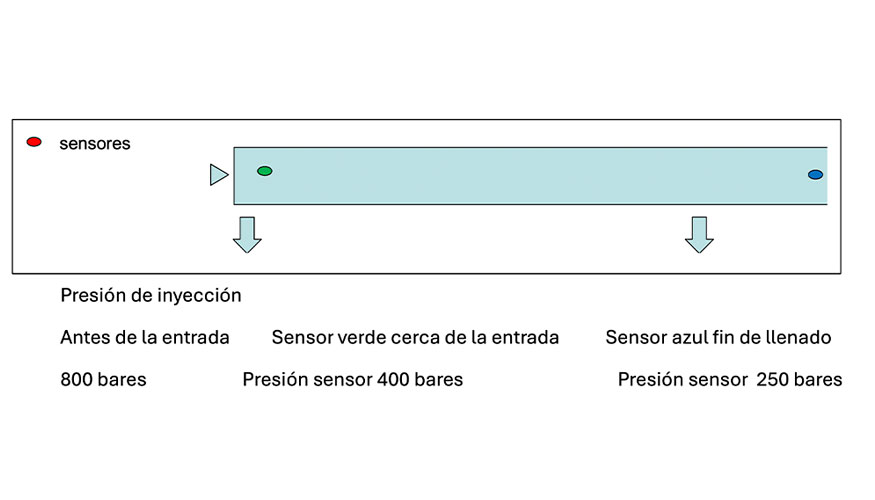

En la figura tenemos dos sensores en el interior de la cavidad, uno después de la entrada, y otro al final del llenado. Si tenemos una postpresión programada de 800 bares en la zona delantera del husillo, podemos ver en el ejemplo que tenemos una pérdida de 400 bares entre el husillo y la cavidad en el sensor verde y una pérdida de 150 bares más entre el sensor verde y el de color azul. Esto es debido a la compresibilidad del plástico.

Para imaginar mejor este efecto, imaginemos que empujamos con presión una esponja o trozos de goma espuma durante la fase de compactación que estamos analizando.

La presión ejercida comprimirá la esponja y la presión no se transmitirá totalmente al otro extremo. Cuanto más nos alejemos de la zona de presión más baja será la presión trasmitida.

Esta compresibilidad de los plásticos hace que existan estas caídas de presión y hace que la presión aplicada en el sensor verde, más cerca de la entrada, sea mayor que la presión aplicada en el sensor azul al final del llenado.

Esto afectará a la pieza inyectada que tendrá más compactación cerca de la entrada que lejos de la misma y por tanto, la contracción será también menor cerca de la entrada que lejos. Tendremos pues una contracción diferencial entre estos dos puntos.

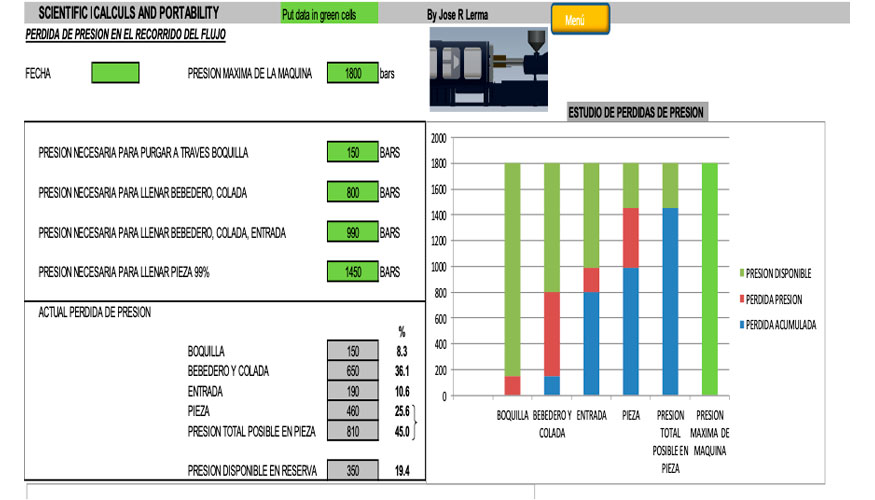

José Ramón Lerma es autor de los libros: 'Libro Manual Avanzado de Inyección de Termoplástico', que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos y, del recientemente editado, 'Scientific Injection Molding Tools. Productividad a través del dominio del proceso'. Ambas publicaciones, comercializadas por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. El libro Manual Avanzado de Transformación de Termoplásticos ha sido editado y comercializado en inglés a nivel mundial por la editorial Hanser Publications. Página web sobre Scientific Injection Molding: www.asimm.es

No deberíamos homologar o validad un molde y un proceso de inyección sin analizar, comprobar y validar las pérdidas de presión a lo largo del recorrido del llenado sobre todo teniendo en cuenta que cuanto mayores sean las caídas de presión mayor será la variabilidad de nuestro proceso.