Preparación optimizada de la masa fundida en inyección de plásticos (Parte 2)

Es imprescindible para un proceso de inyección robusto y productivo con buenos niveles de calidad en las piezas fabricadas disponer de una masa fundida de plástico homogénea y de calidad.

Optimización de la velocidad de giro del husillo

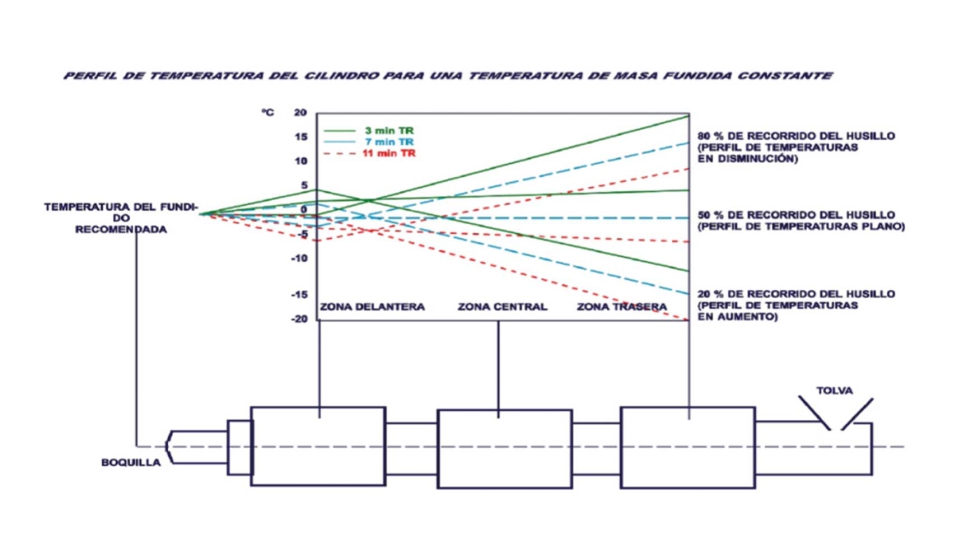

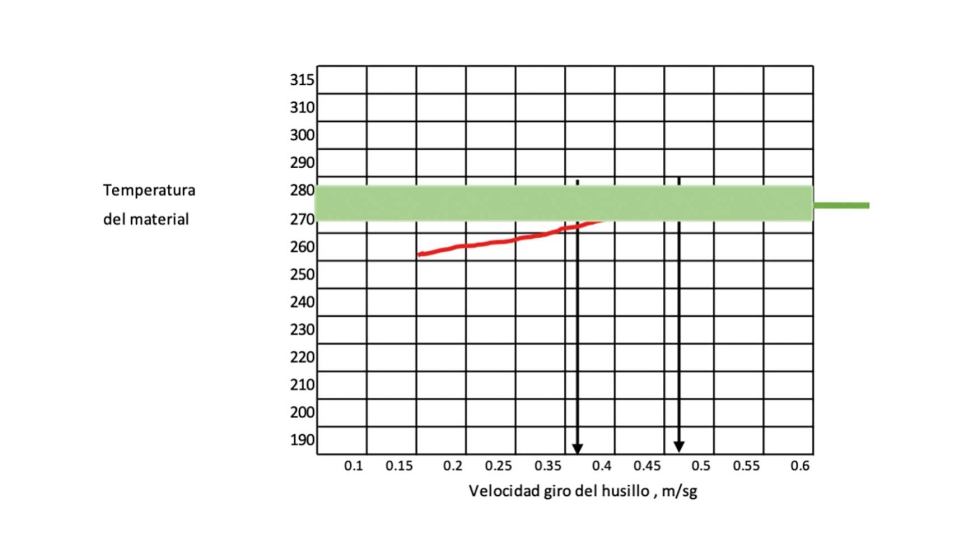

Optimización de la velocidad de giro en función de la temperatura de masa.

Se trata de realizar una batería de ciclos con diferentes velocidades de giro del husillo, por ejemplo, desde velocidades de giro bajas a velocidades de giro altas (siempre dentro del rango máximo de velocidad periférica recomendado por el fabricante del material).

En cada condición de giro del husillo realizaremos una purga y control de la temperatura de masa. Podremos observar que a bajas velocidades de giro la temperatura del material es más baja y viceversa la temperatura de la masa aumenta con más velocidad de giro del husillo. También podemos acotar en que rango de velocidades de giro las temperaturas de la masa están dentro del rango deseado.

Optimización de la velocidad de giro por repetibilidad de los pesos y de los tiempos

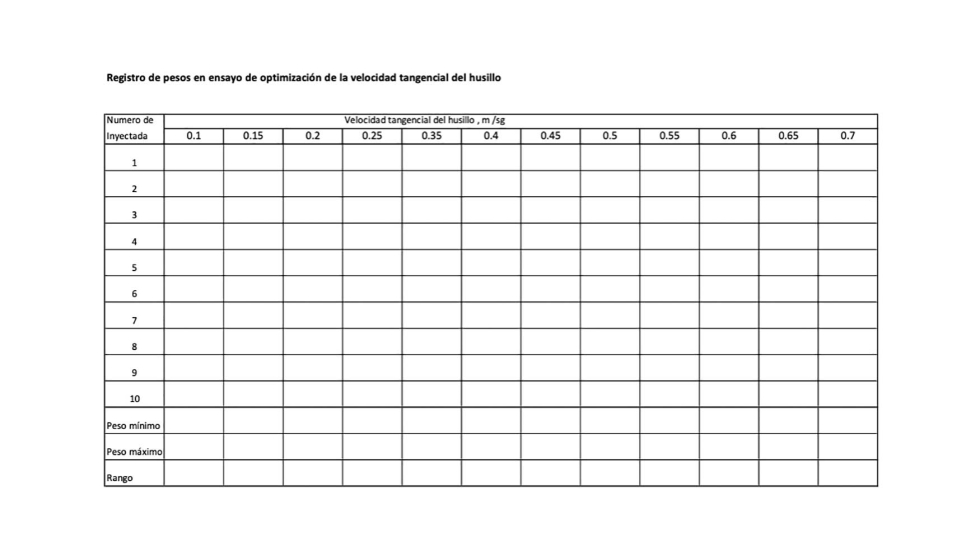

Se trata de realizar una batería de ciclos con diferentes velocidades de giro del husillo y controlar en cada velocidad programada

- Peso de la inyectada

- Variabilidad o rango de pesos de la inyectada

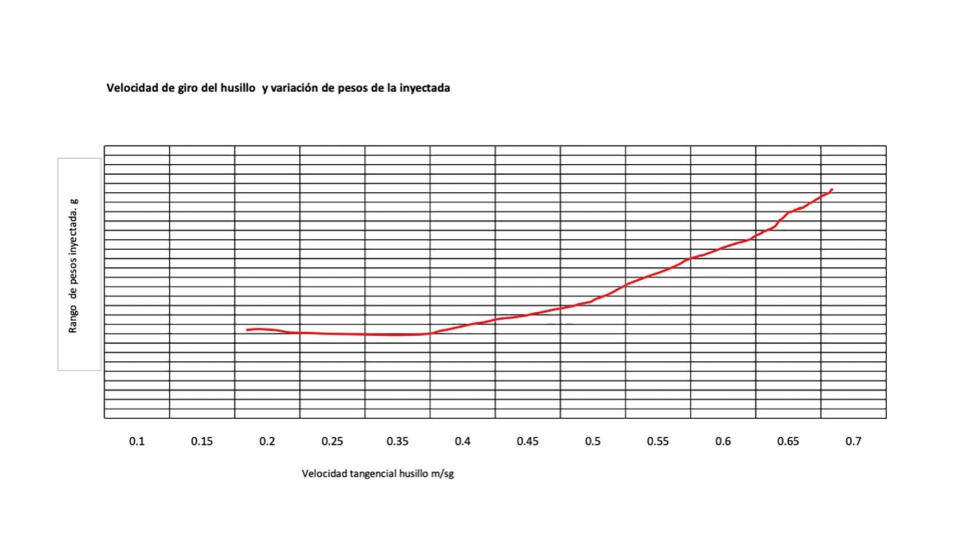

Observaremos que los pesos de la inyectada tienen más repetibilidad en un rango concreto de velocidad de giro del husillo, en dicho rango es donde tenemos más homogeneidad en la masa fundida.

- Tiempo de dosificación

Respecto a los tiempos de dosificación sucede parecido, observaremos en que rango de velocidad de giro del husillo, los tiempos de dosificación son más repetitivos.

Ejemplo de formato de toma de datos para ensayo de optimización de la velocidad de giro del husillo versus repetibilidad de pesos.

Ejemplo de evolución del rango de pesos respecto a las diferentes velocidades de giro del husillo.

Contrapresión a la carga o back pressure

Es necesario utilizar la contrapresión a la carga por tres razones principalmente:

1.-Durante la dosificación, con el giro del husillo, el plástico fundido avanza hasta la parte frontal del husillo a través de la válvula de la punta del husillo. Como comentado, el plástico funde debido al calor aportado por las resistencias del cilindro de la unidad de inyección y también por el calor aportado por la cizalla generada por el giro del husillo. La contrapresión a la carga o durante la dosificación es la presión a la que el plástico fundido en la zona delantera del husillo es sometido durante toda la fase de dosificación hasta alcanzar la posición programada de dosis.

Igual que cuando bajamos con el coche cargado por una pendiente y hemos de parar en un stop al final de esta, controlamos con el freno la velocidad para asegurar que paramos en la posición requerida. El freno hace una fuerza contraria a la fuerza de descenso del vehículo, con ello controlamos la velocidad de lo contrario bajaremos incontroladamente y no detendremos el vehículo en el stop.

La contrapresión a la carga es algo parecido al freno comentado. Durante la dosificación, la presión aplicada como contrapresión a la carga es una presión controlada en la zona trasera del pistón de inyección (actúa como el freno del vehículo) de esta manera el husillo retorna hacia la posición de dosificación programada de una manera controlada y repetitiva.

2.- La contrapresión, como comentado en el artículo ya publicado sobre el mecanismo interno del husillo, es uno de los componentes imprescindible y esencial para que se genere en el interior del husillo, por su diseño, una correcta homogeneización de la masa fundida y los pellets sólidos que hay en su interior. Generando un efecto de mezcla sobre el material durante su paso a través de las zonas internas del husillo como son, zona de carga o dosificación, zona de compresión y zona de mezcla o homogeneización. Sin la contrapresión a la carga no tendremos una masa fundida homogénea además de que el aire y las partículas volátiles que acompañan a la granza sólida en la entrada a la unidad de inyección se desplazará hasta las zonas delanteras del husillo, siendo mezclado con la masa fundida e inyectado en el molde, generando ráfagas por la humedad residual contenida en el aire o defectos estéticos.

Por tanto, tenemos que intentar introducir en el molde durante el llenado de la cavidad la misma cantidad de plástico, es decir de peso, en cada una de las inyectadas de la producción en serie.

El peso es igual a volumen dosificado multiplicado por la densidad del material fundido, por tanto, para tener un peso introducido en la cavidad constante (ya que el volumen no cambia) es imprescindible tener una densidad constante y repetitiva. Tengamos en cuenta que la densidad del material plástico varia con la temperatura y la presión.

Esta densidad de la masa fundida en la zona delantera del husillo, lista para ser inyectada dependerá de la compresión a la que esté sometida a través de la contrapresión a la carga.

Hay que disponer de valores de contrapresión a la carga mínima suficiente para asegurar una densidad repetitiva de la dosis alcanzada ciclo tras ciclo.

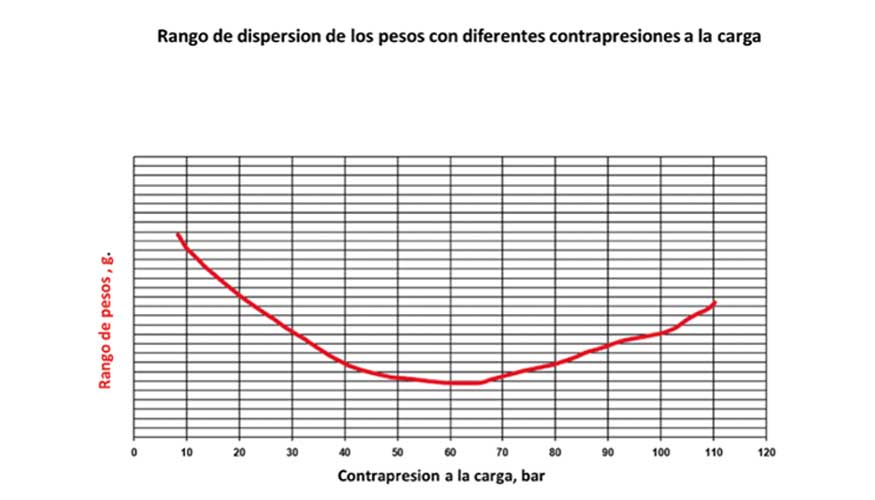

Optimización de la contrapresión a la carga

Para realizar el estudio de optimización de la contrapresión a la carga realizaremos inyectadas sin la fase de compactación ya que queremos estudiar si durante la fase de llenado de la cavidad inyectamos la misma cantidad de plástico fundido cada ciclo. Si el punto de cambio a compactación o punto de conmutación está bien programado, obtendremos piezas al 95-98% del llenado, es decir piezas cortas o con rechupes por falta de llenado.

Realizaremos 10 inyectadas seguidas con diferentes niveles de contrapresión a la carga, desde valores bajos a valores más altos.

La consistencia o repetibilidad de estas 10 inyectadas seguidas (incluyendo la colada o canal de distribución si lo hay) nos indicará la repetibilidad de la densidad del material fundido. Esto lo comprobaremos a través del rango de pesos de las 10 inyectadas seguidas (diferencia entre la inyectada más ligera y la más pesada).

Preparación de la masa fundida

Hay que tener en cuenta que en estos ensayos no hemos introducido factores relativos a la pieza o al molde que pueden hacer que los valores obtenidos en estos ensayos tengan que ser modificados, pero esto sería a través de otros ensayos o estudios.