Un proceso "sensato" para unas tarjetas "inteligentes"

Los límites de estas tarjetas están todavía lejos

Un proceso "sensato" para unas tarjetas " inteligentes"

La firma suiza Sempac, junto con su compatriota Netstal, han conseguido imponerse en el mundo de la fabricación de las llamadas "tarjetas inteligentes", una lámina de plástico con un chip insertado que, en muchos sentidos, están cambiando nuestros hábitos. Al contrario que muchos procesos, los equipos de las citadas firmas suizas fabrican las tarjetas en un solo paso: se produce la tarjeta en si, se inyecta dentro el módulo electrónico y se decora mediante la técnica de in mould labelling. En fin, se aporta sensatez, para lograr inteligencia.

En el futuro cada vez se utilizarán más "tarjetas inteligentes" con chip incorporado. El mayor desarrollo de los chips obligará a los fabricantes de este tipo de productos a contar con tecnologías de última generación que puedan responder a las necesidades de cada momento. En lo que a la inyección se refiere, en el actual estado de la tecnología hace falta una máquina que responda a los exigentes requisitos de precisión, fiabilidad y estabilidad en el proceso.

Las "tarjetas inteligentes" con chipson versátiles y flexibles, y están demostrando que sus límites están todavía muy lejanos. En realidad, las aplicaciones y las tarjetas son tan flexibles como el chip que lleven se lo permita. La gran cantidad de aplicaciones obliga a realizar tarjetas de una forma más eficaz y con tecnologías muy fiables. Algunos factores fundamentales para una fabricación exitosa de tarjetas pueden ser los siguientes.

- - Chips

- Existen numerosos fabricantes de chips. Algunos están especializados en microcontroladores, pero la mayoría de ellos, al menos en la actualidad, se basan en chips de memoria. A juzgar por lo que dicen los expertos, esto podría cambiar en el futuro porque la protección de los datos es un criterio con un valor creciente y los productores de chips se están viendo en la obligación, por exigencia de sus clientes, de incluir posibilidades de codificación en sus productos.

- - Software

- La mayoría de las aplicaciones necesitan un paquete de software. El de un chip prepagado (con un chip de memoria) es mucho menos complicado que el de un sistema de acceso (que contiene un microcontrolador).

- - Hardware

- Los aparatos de lectura de tarjetas con chip son más baratos que los que se utilizan para las tarjetas con banda magnética o tarjetas ópticas.

- - Etiquetas

- Pueden ser de gran belleza, sirven de soporte publicitario y confieren gran versatilidad de producción al sistema. Por el contrario, requieren una impresión y cortado previos.

Producción de los módulos electrónicos

- Tecnología de bandas metálicas

Con mucha frecuencia se utilizan bandas metálicas (ver figura 1) en la industria de los semiconductores. Comparadas con el material de film usado en la producción de chips convencional, esta bandas metálicas no presentan casi límites en relación con la temperatura de procesado. Tienen un grosor de 100 micras.

Figura 1 Bandas metálicas sobre las cuales se pega el chip

Figura 1 Bandas metálicas sobre las cuales se pega el chip

Para el pegado del chip en esta banda metálica se puede utilizar resina epoxi y un cambio en el tamaño del chip requiere, simplemente, una boquilla diferente para esta resina. En la figura 2 se pueden ver tres diferentes tamaños de chip en la misma banda metálica. La posibilidad de un cambio de tamaño sin necesidad de utilizar herramientas especiales es una ventaja de gran importancia en esta tecnología.

Figura 2 Tres diferentes tamaños de chip sobre la misma banda.

Figura 2 Tres diferentes tamaños de chip sobre la misma banda.

Un aspecto delicado en la producción de estas tarjetas es la altura del cableado de unión entre el chip de silicio y los contactos de la banda metálica. La última generación de este tipo de tecnologías permite obtener conexiones de menos de 150 micras de altura. En el pasado, las uniones de los cables se hacían con aluminio, pero hoy en día la mayoría de los productores se han pasado ya al oro, sobre todo porque la productividad es cuatro veces superior.

- Encapsulado

En la producción convencional se utiliza el método glob-top para encapsular el módulo, es decir, el circuito electrónico conectado a los cables se recubre de resina. Para obtener la viscosidad correcta del material se mezclan varios productos químicos y la temperatura se controla con mucha precisión. Pero lo cierto que este proceso es idóneo para chips pequeños, como los de memoria para tarjetas de teléfonos, pero no tanto cuando se trabaja con chips de mayores dimensiones.

Para el encapsulado de los módulos electrónicos, la industria de los semiconductores utiliza la tecnología llamada multiplunger moulding. El molde en la máquina utilizada para esto permite trabajar con diferentes tamaños de silicio hasta de 4 x 6 mm sin necesidad de cambiar utillajes. La forma de los módulos recubiertos (ver figura 3) es siempre la misma y no se necesita ningún arreglo mecánico.

Figura 3 Encapsulado de los módulos electrónicos.

Figura 3 Encapsulado de los módulos electrónicos.

Tras el encapsulado de los módulos electrónicos la bandas metálicas se cargan en la máquina para el moldeo por inyección.

El proceso de inyección

Antes de la propia producción de las tarjetas se deben dar unos paso de preparación.

- Troquelado

La banda metálica se lleva a la primera estación, donde el módulo electrónico se troquela y embute en una forma adaptada a las posteriores exigencias.

- Formado

El módulo debe adquirir una forma que asegure que no se moverá durante el proceso de inyección (ver figura 4). En la figura 5 se puede ver un módulo tras el proceso de embutición.

Figura 4 El módulo debe adquirir una forma que asegure que no se moverá durante el proceso de inyección.

Figura 4 El módulo debe adquirir una forma que asegure que no se moverá durante el proceso de inyección.

Figura 5 Módulo tras el proceso de troquelado.

Figura 5 Módulo tras el proceso de troquelado.

- Pruebas del módulo

Antes de la inyección se debe comprobar que no existe ningún error en los componentes eléctricos, por lo que se prueban en línea.

- Etiquetas

Aquí se trata generalmente de una etiqueta preimpresa en lámina de ABS ó PC y de 100 micras de grosor.

La secuencia de la producción

Los módulos electrónicos se preparan en la unidad de manipulación. Mediante un sistema de alimentación los módulos electrónicos y las etiquetas (parte frontal y trasera) se cargan en el molde de manera que los tres componentes se mantengan en posición durante el moldeo. El molde se cierra y se produce la inyección.

El molde de inyección presenta cuatro cavidades, de manera que se producen cuatro tarjetas en cada ciclo. Mientras se está realizando el moldeo, la unidad de manipulación está preparando y posicionando los componentes para las siguientes cuatro tarjetas.

Tras la inyección, las piezas se extraen del molde y se comprueba su correcto funcionamiento.

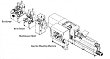

Figura 6 Línea de producción completa.

Figura 6 Línea de producción completa.

Lo más destacable de todo este proceso es que han quedado atrás los sistemas en los cuales se realizaba todo en procesos separados. La mayor ventaja de un sistema como el aquí descrito es que toda la responsabilidad y el control del proceso está en manos del mismo productor de tarjeta. De hecho, gracia a esta tecnología, tanto una empresa que se dedica a trabajos de impresión como una perteneciente a la industria de los semiconductores puede fabricar "tarjetas inteligentes". La línea de producción que se ve en la figura 6 puede ser separada en dos: una parte dedicada a la preparación de los semiconductores y, la otra, al proceso de inyección. Esto ofrece la ventaja, entre otras, de que los costes de producción se pueden separar o, integrándolos, reducir en gran medida.

I.L.I.

| En el actual estado de la tecnología hace falta una máquina de inyección que responda a los exigentes requisitos de precisión, fiabilidad y estabilidad en el proceso | La separación del proceso en dos, una parte dedicada a los semiconductores y otra a la inyección, permite ver los costes de producción por separado |