La integración de proveedores/OEM acelera los procesos de fabricación

11 de julio de 2011

Aritex Canding, en su departamento de Ingeniería, desarrolla el diseño de utillaje, asi como el de los procesos de fabricación. En los últimos años, la compañía ha implantado las soluciones de Tecnomatix Process Designer, Robcad y Plant Simulation de Siemens PLM Software, para mejorar el diseño y control de los procesos de fabricación de los clientes.

- Iniciativas de negocio

Producción eficiente

- Retos de negocio

Reducir tiempo de desarrollo de líneas de ensamblaje robóticas para nuevos vehículos

Desarrollar más estrechamente los procesos integrados entre Proveedor/OEM

- Claves de éxito

Una plataforma común de colaboración

Datos organizados, fiables y documentados; informes de rápida extracción

Posibilidad de modficar los procesos y evaluar alternativas

- Resultados

Proceso de desarrollo de fabricación rápido, después de liberar el producto final

Reducir tiempo total de desarrollo del vehículo

Alcanzar estándares de calidad y fiabilidad

Flujos de datos entre aplicaciones

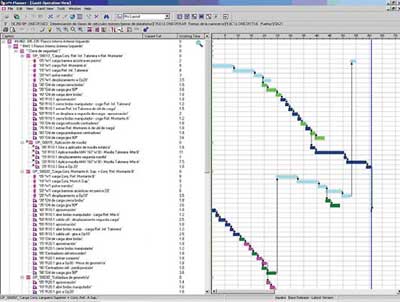

La creación de líneas automáticas de soldadura para un OEM de automóviles, es un claro ejemplo de cómo Aritex Canding utiliza el software de Siemens. En la etapa temprana del proyecto, cuando un vehículo nuevo está en fase de desarrollo, el proveedor puede empezar a definir a nivel conceptual los procesos de fabricación. Aritex Canding, trabajó tomando como premisas iniciales los datos entregados por el OEM, importando operaciones de trabajo en el Process Designer, donde se empezaron a desglosar en suboperaciones para permitir análisis más detallados de diagramas de tiempo y secuencias de las operaciones. Process Designer’s Pert, permitió a los ingenieros configurar fácilmente las secuencias de producción, mientras que el gráfico Gantt analizó diagramas de tiempo. Esto aseguró a Aritex Canding que los sistemas de producción pueden cumplir los objetivos de tiempo de ciclo establecidos por el OEM, mientras que asigna de manera eficiente los recursos necesarios a través de las líneas de montaje.

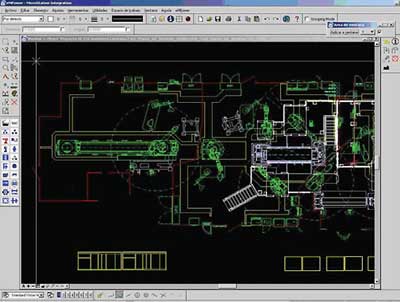

Una vez definidas y secuenciadas las operaciones a nivel conceptual, se procedió a validar los procesos más comprometidos, mediante el uso de la herramienta de simulación de flujos Plant Simulation. Estas simulaciones permiten validar el proceso diseñado cumpliendo con los requerimientos del OEM, basados en varios factores incluyendo tiempos de ciclo, dimensión de los recursos, maquinaria, operarios, mantenimiento, horarios, etc. A partir de los resultados obtenidos, y con la integración de Process Designer, cada operación se ajusta hasta conseguir que el diseño del proceso cumpla con los requisitos del cliente. Mediante Process Designer, es posible visualizar en todo momento la instalación diseñada en 3D para detectar posibles problemas geométricos (colisiones, componentes inaccesibles, etc). Una vez validada una alternativa de trabajo, se pudo crear el layout 2D utilizando Microstation para verificar que las instalaciones diseñadas se pueden ubicar dentro del espacio físico marcado por el OEM.

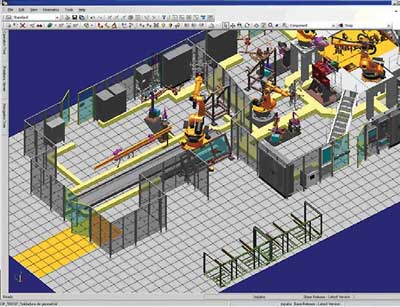

La información 3D generada con Process Designer también puede ser exportada a Robcad, donde se puede realizar simulaciones en detalle de todos los procesos implicados. Esto hace posible verificar la accesibilidad de los robots, balanceo de puntos, reubicación de recursos, etc. Además se validó geométricamente el proceso definido, se comprobó el tiempo de ciclo y se concretó la posición final de los componentes más importantes en el layout.

Versión final de los datos

A medida que el cliente define la información del proyecto, se afinan y completan cada una de las simulaciones para llegar a una solución óptima. El punto de inflexión se produce en el momento en el que se libera el producto definitivo. Es en este momento cuando se debe definir con exactitud cada uno de los procesos diseñados. Debido a la estrecha integración entre Process Designer, Plant Simulation y Robcad, los datos son compartidos y aprovechados en múltiples dominios. Esto, aumenta la precisión de los modelos finales.

En la liberación definitiva de los datos de producto, gran parte del trabajo está realizado por el proveedor, quien sólo tendrá que verificar el proceso diseñado con los datos finales. Esto supone una disminución del tiempo de desarrollo del proceso desde la liberación definitiva del producto y una disminución muy importante del tiempo total de desarrollo del nuevo vehículo. Asimismo, el uso colaborativo de las herramientas de Tecnomatix, permite enfocar el nuevo desarrollo de producto evaluando los datos necesarios dentro de los términos de fiablidad y calidad requeridos, facilitando en gran manera el desarrollo.

Realizando esta labor con Tecnomatix, se consigue una única fuente de datos compartida para los nuevos procesos de ensamblaje, permitiendo al cliente extraer en cualquier momento todo tipo de reportes e informes. La cooperación entre el proveedor y el OEM tiene un beneficio directo para el proveedor, incrementando la competitividad, reduciendo el tiempo perdido creando información duplicada, y proporcionando una gran flexibilidad y calidad en las comunicaciones entre el proveedor y el cliente.

La experiencia de Aritex Canding con Tecnomatix ofrece beneficios adicionales para una futura colaboración en el sector del automóvil, que permitirá perfeccionar progresivamente estos métodos de trabajo para maximizar los beneficios entre el proveedor y el OEM.

Aritex Canding espera ver una mayor reutilización de los datos de los proyectos ya finalizados, mejorado el sistema de integración de la documentación con las herramientas de simulación y ‘layout’ para, finalmente, adaptar los procesos de trabajo internos de la compañía a los nuevos horizontes que la fábrica virtual ha abierto ahora a la industria.

Aritex Canding adquiere la solución de Gestión del ciclo de vida (PLM) a través de T-Systems Iberia, parte del Grupo Deutsche Telekom. T-Systems es un distribuidor de valor para Siemens PLM Software. T-Systems ofrece servicios de alta calidad combinando tecnologías de información y comunicaciones. Una de sus áreas de negocio es PLM, ofreciendo integración de soluciones de diseño conceptual, desarrollo de producto, simulación y análisis, fábrica virtual, gestión de datos de producto y realidad virtual. T-Systems también realiza integraciones de proveedores, externaliza servicios CAx y proporciona consultoría PLM así como la aplicación de una metodología específica para los procesos de los clientes.