Entrevista a Dani Folch Abelló, responsable de Exportación de Saplex, S.A.

Saplex se ha convertido en la primera empresa europea en fabricar bolsas de plástico con la tecnología Slide-Rite, ¿por qué han apostado por implantarla y qué es exactamente?

Nos interesaba ser fabricante con licencia Pactiv para poder ofrecer a nuestro cliente y consumidor un producto de calidad contrastada que cerrase la gama de bolsas para contacto alimentario (congelación y zip), de manera que tuviéramos un producto que, aunque apto para el contacto alimentario, también fuese multiuso por su alta reutilizabilidad. Es decir, que podemos utilizar el producto por un tiempo relativamente largo antes de su deterioro.

Desde el punto de vista productivo, ¿qué novedades implica adoptar este nuevo cierre? Es decir, ¿qué cambios deben realizar en la línea de producción?

Implica utilizar una máquina específica para este producto, que inserta el perfil y el cursor.

¿En qué fase de la fabricación de la bolsa se introduce el Slide-Rite? ¿Puede explicar el proceso con detalle?

De momento se encuentra en la fase de confección. Alimentamos la máquina de confección con las bobinas de film por una parte, y de perfil y cursor por otra.

¿Qué ventajas competitivas tendrá el producto frente a otros del mercado?

La resistencia y retención del cursor hacen posible una vida útil más larga (podemos abrir y cerrar más veces) que una bolsa convencional con cierre zip.

¿Puede explicar el proceso de fabricación de sus bolsas?

Partimos de una bobina que extrusionamos nosotros mismos. Es una bobina de film de tres capas. A ésta le soldamos un perfil y por último le insertamos un cursor.

Una línea de sus productos se destina al sector de la alimentación. ¿Existen en este sector requisitos más severos que otros por estar el plástico en contacto con los alimentos?

Se fabrican en una sala independiente y con máquinas específicas para producto para contacto alimentario. Los grados de polietileno son también específicos para el contacto alimentario.

Asimismo, ustedes fabrican para los principales distribuidores del sector de la alimentación. ¿Con qué marcas trabajan?

Trabajamos, además de la marca Saplex, las marcas Bosque Verde, Condis, Bon Preu, Sorli y Coaliment.

¿Qué supone trabajar para las principales marcas de distribución en términos de calidad?

En realidad, supone la misma exigencia que para la marca Saplex, es decir, la máxima.

Una de cada dos bolsas de basura que se consumen ha sido fabricada por Uds. en España. ¿Es correcta esta afirmación? ¿Qué volumen de producción anual tienen?

Es correcto. Tenemos un volumen de 18.000 toneladas anuales.

Quizá en ocasiones se estigmatiza al plástico, cuando en realidad permite un sinfín de formas, que el producto perdure y tiene otras cualidades excepcionales.

¿Qué aporta el plástico a Saplex?

En Saplex hemos intentado buscar siempre la eficiencia. Por este motivo nuestro objetivo ha sido el de buscar las mejores propiedades mecánicas posibles con el menor consumo posible de materiales (un bajo espesor con materiales vírgenes y con un buen recorrido de bobina, así como una disminución del retal), sin olvidar la utilización de las últimas tecnologías en coextrusión que son las más eficientes, esto es, menor consumo de kilowatios/hora por kilo transformado, así como buscar la optimización de las paletizaciones para emitir el menor CO2 posible por cada tonelada de producto puesta en el punto de venta.

También nos gustaría recordar que Saplex fue pionera en la fabricación de bolsas compostables en España en 1997. Desde entonces el número de kilos transformados no ha crecido demasiado.

¿Qué modelos comercializan?

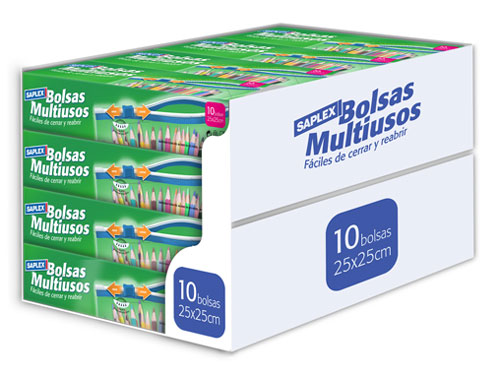

De momento hemos lanzado una bolsa de 25 x 25 cm en formato de diez unidades. Esperamos lanzar más medidas y colores apenas hayamos consolidado el lanzamiento.