Sesotec: Uso seguro de reciclados en la producción de envases y láminas

La importancia de los reciclados como materia prima para la fabricación de nuevos productos plásticos, como películas o envases, no deja de aumentar. Sin embargo, los transformadores de plásticos se enfrentan más que nunca al reto de transformar con éxito incluso materiales de entrada contaminados. Una tecnología de procesos adecuada, como sistemas de análisis de materiales, sistemas de clasificación o detectores de metales con separación integrada en puntos críticos, no sólo permite a los transformadores de plásticos manipular los materiales reciclados de forma segura, sino que también aumenta la rentabilidad de su producción.

La producción de envases

Los envases de plástico se fabrican mediante dos procesos diferentes: El proceso de moldeo por inyección y el termoformado.

En el proceso de inyección, el material plástico correspondiente se licua (plastifica) y se inyecta a presión en un molde, la llamada herramienta de moldeo por inyección. Mediante enfriamiento o una reacción de reticulación, el material del molde vuelve a solidificarse y puede extraerse como pieza acabada tras abrir el molde. La cavidad del molde determina la forma y la estructura de la superficie de la pieza acabada. El moldeo por inyección permite elegir casi libremente la forma y la estructura de la superficie y se considera el proceso más extendido para la producción en serie de piezas de plástico de todo tipo, entre otras cosas por su rentabilidad.

El termoconformado, a menudo también denominado embutición profunda, es un proceso para moldear termoplásticos bajo la influencia del calor y con la ayuda de aire comprimido y vacío. Dependiendo de la planta de producción, el producto semiacabado de plástico se introduce en la inyectora en forma de película (producto semiacabado fino) o de lámina (producto semiacabado grueso). En una estación de calentamiento, el producto semiacabado se calienta por uno o ambos lados, lo que lo ablanda. El producto semiacabado calentado se separa con cuidado para evitar que se doble. En la estación del molde, se fija con ayuda de un bastidor de sujeción; un pretensor y el molde de termoformado ya proporcionan un contorno aproximado. Utilizando aire comprimido por un lado y vacío por el otro, el producto semiacabado se presiona rápida y firmemente contra el contorno refrigerado por agua del molde de aluminio. Entre el producto semiacabado y la herramienta se abren pequeños orificios o rendijas por los que sale el aire. El producto semiacabado, ya sólido y enfriado, se separa de la herramienta de moldeo y se troquela.

Producción de láminas

También existen dos procesos para la producción de películas de plástico: La extrusión de película soplada y el calandrado.

En la extrusión de película soplada, la materia prima se calienta y se funde en una extrusora. A continuación, la masa de plástico fundido se hace pasar a presión a través del cabezal de extrusión, una boquilla en forma de anillo. Se forma un tubo de fusión, que se infla con aire y se enfría simultáneamente con aire frío del exterior. La burbuja de plástico se expande y se forma una fina película de plástico. Durante esta fase del proceso, se determinan la anchura y el grosor de la película. Dependen del tamaño al que se infle el tubo. Una vez que el tubo de película se ha enfriado, se aplana mediante laminado a presión y, a continuación, se enrolla automáticamente en grandes bobinas. Las películas de envasado producidas por extrusión de película representan una proporción significativa de los envases de plástico producidos en todo el mundo.

En el calandrado, el material plástico también se calienta en una extrusora y se funde en una masa líquida. A continuación, esta masa de plástico fundido se hace pasar entre dos grandes rodillos calientes, los llamados rodillos de calandrado. Las distancias entre los rodillos de la calandra pueden ajustarse en función del grosor deseado de la película. La masa de plástico fundido se distribuye uniformemente y se compacta entre los rodillos. Durante este proceso, los rodillos enfrían la película, dándole su resistencia final y la estructura de su superficie. A continuación, la película de plástico acabada se tira en un dispositivo de extracción y se enrolla en grandes bobinas.

En los últimos años, el uso de materiales reciclados en la producción alemana de envases ha aumentado considerablemente. La razón de ello, además de la creciente demanda de soluciones de envasado sostenibles por parte de los consumidores, es sobre todo la cuota mínima prescrita por ley. La Comisión Europea y la Circular Plastics Alliance tienen como objetivo utilizar al menos 10 millones de toneladas de materiales reciclados en productos de plástico en toda la UE para 2025. La Directiva europea sobre envases PPWD recomienda incluso un objetivo anclado del 55% de reciclado físico, basado en el volumen de mercado de los productos de plástico. En consonancia con esta visión y la iniciativa 'Pérdida cero de gránulos' lanzada en 2019, las empresas miembros de la asociación industrial Kunststoffverpackungen e.V. se ha fijado el ambicioso objetivo de aumentar la proporción de materiales reciclados en los envases de plástico a un millón de toneladas para 2025. El problema es que la materia prima disponible suele presentar impurezas, y los transformadores de plásticos se enfrentan al reto de seguir garantizando una calidad constante del producto.

Las impurezas más comunes son:

- PVC: el uso de PVC en los productos plantea importantes riesgos para la salud, ya que puede liberar ácido clorhídrico a altas temperaturas. Esto es especialmente preocupante cuando el PVC se utiliza en envases o películas para alimentos, ya que puede plantear riesgos para la salud.

- Colorantes extraños: La adición de colorantes extraños puede decolorar el producto final y afectar a la calidad.

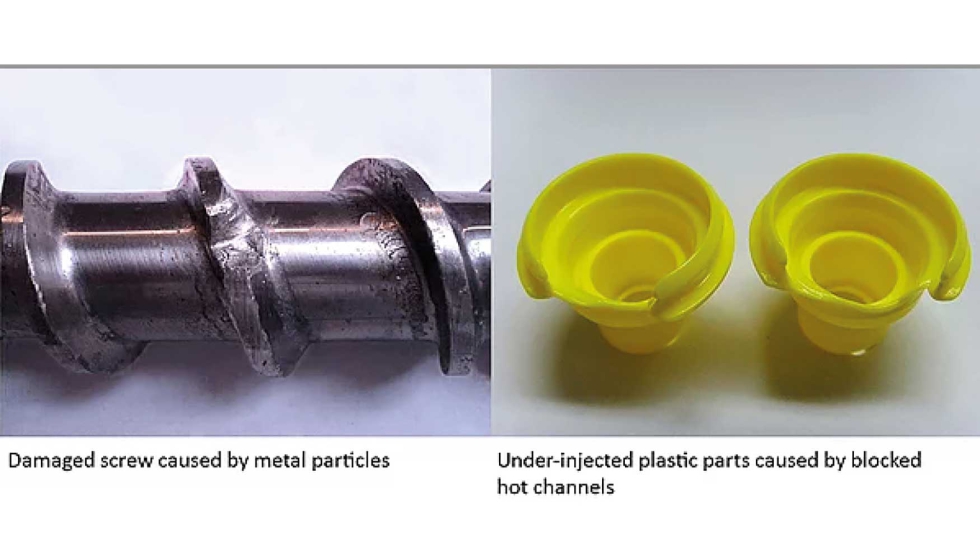

- Impurezas metálicas: Las impurezas metálicas constituyen un grave peligro, ya que pueden causar daños importantes en los equipos de producción y tener un impacto negativo en el producto final. Incluso las partículas metálicas más pequeñas pueden provocar, por ejemplo, la rotura de una hebra de película o tener otras consecuencias indeseables. Esto puede afectar significativamente a la calidad y seguridad de los productos fabricados.