Inserciones de construcción híbrida con refrigeración de contorno cerrado

Erwin Gottschall fundó LPT en Paderborn en 1995 con el objetivo de proveer de material de trabajo en metal, aluminio y materiales especiales. Pronto se hizo evidente que los fabricantes de moldes están dejando de lado la soldadura, pero la usan como servicio. Además, Gottschall supo ver la importancia de la tecnología láser desde el principio y se benefició de que los fabricantes de moldes no utilizaran generalmente el proceso de fundición por láser. Esto se debe en primer lugar a que la tecnología requiere conocimientos específicos y también a que los fabricantes de moldes no siempre pueden rentabilizar económicamente el proceso.

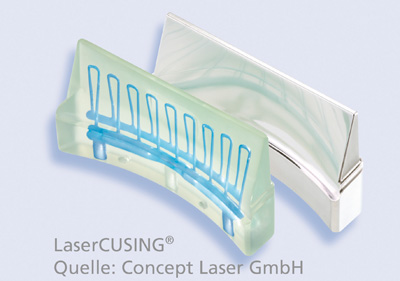

Diseño con posibilidad de molde de inyección de refrigerado paralelo y de superficie en una inserción de molde, fabricado a través del proceso LaserCUSING.

LPT ha cubierto este vacío de mercado. Doce sucursales y una instalación técnica para la fundición láser en Schleiz dejan constancia del nivel de aceptación del LTP Group en el sector. En función de la sede de LTP, se pueden procesar componentes de hasta 5.000 kg. Más de dos mil clientes confían en las posibilidades técnicas que ofrece LPT, pericia que Erwin Gottschall atribuye al servicio de consulta centrado en el cliente: “Para algunas aplicaciones recomendamos al cliente que utilice la tecnología convencional si es más eficiente. Si nuestra tecnología de soldadura ofrece ventajas, entonces sí se la ofrecemos. Cuando se trata de la refrigeración de contorno cerrado, familiarizamos a los clientes con las posibilidades artísticas que ofrece, junto con Concept Laser, LaserCUSING. El objetivo es ofrecer un método que sea igual de eficaz que económico. “Un producto práctico”. Según Gottschall, LPT se diferencia de la competencia gracias a su saber y a sus consejos, independientes de la tecnología.

Una asociación estratégica y una fusión de ideas

También conocimos en nuestra visita a Lutz Frötzschner, jefe de la división LaserCUSING en Schleiz. El equipo de LPT ofrece un consejo global a los clientes. Erwin Gottschall aporta su experiencia de varios años trabajando en el procesado de plásticos y sabe lo que debe pasar en la cavidad. Lutz Frötzschner está en contacto directo con el cliente y cuida todos los aspectos del diseño de componentes, la construcción, la tecnología de soldadura y la división LaserCUSING, hasta la refrigeración del contorno cerrado. La asociación estratégica con Concept Laser tiene un papel fundamental en el servicio que brinda LPT.

Flexibilidad

LPT fue una de las primeras empresas que, en 2004, invirtió en una máquina lineal Concept Laser M3 para manufacturar grandes componentes fundidos por láser y pequeños lotes. A lo largo de los últimos años, la tecnología de fundición láser se ha desarrollado muchísimo en términos de la potencia del láser, el ritmo de construcción y la calidad de los componentes. Para asegurar que la empresa seguiría siendo competitiva en el área de la fusión por láser de metales en el futuro, en 2010 LPT invirtió en una máquina M1 de fusión de polvo metálico de última tecnología. El equipamiento en la infraestructura de Schleiz se completó con la incorporación de un Módulo de Polvo QM. La cribadora automática garantiza la calidad del polvo en todo momento, garantizando así la calidad del componente. Lutz Frötzschner dice que su motivación es garantizar las propiedades de los compontes que son necesarias a la hora de elaborar moldes y herramientas en cuanto a la densidad y a la calidad de la superficie. Según él, la base de Schleiz cuenta con el equipamiento perfecto para abarcar todas las peticiones de los clientes.

Un esfuerzo de formación para garantizar las mejores soluciones

En lo que se refiere a promover el rendimiento y a explotar las opciones a nuestro alcance, las medidas de formación de Concept Laser son muy importantes para que LPT se mantenga en forma. En el caso de diseños complejos del canal de enfriamiento, Concept Laser ofrece apoyo con su experiencia constructiva desde su propia elaboración de moldes. Por ejemplo, LPT utiliza el curso de formación CAD 'Enfriamiento Conformacional' con el objetivo de aplicar el diseño del canal de enfriamiento de Hofmann en Lichtenfels. Los proveedores y los usuarios también están en contacto con respecto a los conceptos de mantenimiento de las máquinas LaserCUSING.

Hay más desarrollos, opciones de retroadaptación y actualizaciones de software que completan el concepto que se esconde tras esta asociación.

Las posibilidades de la tecnología híbrida

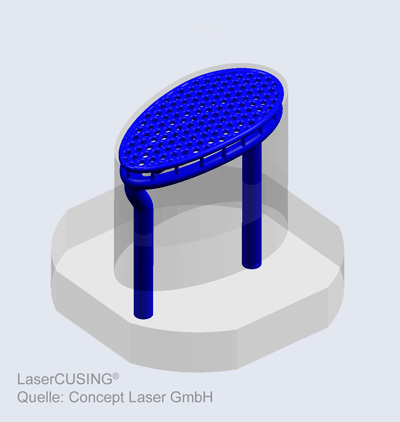

La geometría residual formativa, incluido el diseño final del canal de refrigeración, se puede “fundir” en un cuerpo prefabricado básico, con material taladrado previamente y con sumideros para el refrigerado, por medio de LaserCUSING. Este procedimiento lo patentó Concept Laser. De acuerdo con LPT, este tipo de construcción mixta ya ha demostrado en numerosas ocasiones ser el método más rápido y más económico.

El enfriamiento de contornos cerrados

De acuerdo con Gottschall, un aspecto muy importante es el principio del enfriamiento de los contornos cerrados de Concept Laser que empieza entre 2 y 3 mm debajo del contorno del molde. Existe una gran variedad de formas para el diseño del canal de enfriamiento. Las variantes más eficaces y más utilizadas de canales de enfriamiento son el enfriamiento de superficies y el enfriamiento paralelo. Mientras el enfriamiento de contornos cerrados con un canal puede ser suficiente para partes normales, el enfriamiento paralelo de contornos cerrados con varios circuitos cortos de refrigeración puede mejorar la calidad y los elementos del ciclo en caso de que sean partes sofisticadas de moldes de inyección. Con el enfriamiento paralelo, se distribuye más refrigerante a la cavidad o a la superficie de la parte moldeada que a lo largo del canal de refrigeración, pues con un canal de refrigeración largo el efecto refrigerador disminuye a medida que aumenta la distancia. Además, con el enfriamiento paralelo cada curva recibe refrigeración, lo que lleva a un proceso óptimo de enfriamiento. Así, el resultado es dinámico y refrigerante. “El uso de la tecnología respectiva depende de la geometría del componente. Tenemos que calcular esto con una regularidad constructiva”, dice Erwin Gottschall. Para él, el potencial de mejora alcanza aquí el 50%. El proceso de inyección se ha visto reducido y el componente es mucho más rápido en el ciclo. Además, el alabeo en el polímero se reduce como resultado de estos métodos. La refrigeración paralela y de superficie es una patente garantizada por Werkzeugbau Siegfried Hofmann GmbH. LPT GmbH recibe automáticamente la licencia para utilizar esta patente con la compra de tecnología LaserCUSING.

Entrevista a Erwin Gottschall, fundador y socio mayoritario de LPT

LPT se puso manos a la obra con el láser muy pronto. Muchos procesadores y fabricantes de moldes están todavía hoy indagando acerca del laser, ¿por qué?

La gente que trabaja con moldes, ya sea en la construcción o en la operación, suelen pensar que el acero emerge del bloque. La idea de construir una parte por generación no entra dentro del pensamiento tradicional.

Pero hay muchas empresas que ofrecen sistemas de tecnología láser. ¿Por qué está siendo tan difícil calar en la gente?

Mira: el láser fue un desarrollo fundamental para el que se buscaron aplicaciones. Sin embargo, las empresas que ofrecen y siguen desarrollando láseres no siempre están familiarizadas con sus aplicaciones específicas. Por ejemplo, tomemos el área del procesado de plásticos de molde como una tecnología establecida y sobre todo competitiva. Yo tuve claro muy pronto que el Hofmann Group de Lichtenfels se había adentrado en el tema de la fundición por láser de una manera práctica e innovadora a través de su experiencia en la fabricación de moldes.

¿Cuáles son los aspectos especiales aquí?

Yo creo que Hofmann orienta su tecnología láser hacia los requerimientos prácticos que van surgiendo. Por un lado, LaserCUSING reivindica ser robusto y reproducible. Por otro, el objetivo es expandir el deseo de un proceso de manufactura de calidad. Integrando los modelos QM individuales del área del polvo, la pileta de fundición, el láser, el gas y la documentación, los trabajadores de Lichtenfels ya han empezado con muy buen pie. Pero lo que más me atrajo fueron las medidas de formación práctica. Así como la aplicación y la formación sobre la superficie de contorno cerrado patentada o el enfriamiento paralelo de Werkzeugbau Siegfried Hofmann. Esta relevancia práctica sólo puede surgir de forma efectiva a la hora de fabricar moldes. Nosotros, como socios, estamos muy contentos de poder acceder a esta experiencia tan enriquecedora.

¿Por qué es tan importante para usted este proceso generativo en la fabricación de moldes?

En primer lugar, es la velocidad con la que el cliente desea o debe realizar tareas de mantenimiento. Apenas hay descuidos en el sistema actualmente. Todo está listo justo a tiempo, no sólo en el procesado de plásticos, sino también en la tecnología de moldes. Así que tenemos que elaborar productos a una velocidad increíble, lo cual es un punto fuerte del proceso de fundición generativa por láser. El otro punto se refiere a la naturaleza del procesado de plástico. Con LaserCUSING, es posible generar canales de refrigeración de contornos cerrados con una geometría y una proximidad de cavidad que no siempre es posible producir con las técnicas convencionales de procesado de metales. El efecto de todo esto es que una parte bien refrigerada ayuda en primer lugar a reducir la duración del ciclo y en segundo lugar suele implicar mejores cálculos de coste de unidad.

¿En qué punto de sus aplicaciones ve que habrá nuevos desarrollos?

El mercado aún tiene que aprender a agotar las posibilidades que hoy están a su alcance. Tal y como se está desarrollando todo, el láser es una herramienta universal de fundición, de construcción generativa de componentes, es decir, de fundición de polvos metálicos y de grabado. Con relación a la tecnología de moldes, veo una buena oportunidad en el hecho de que el láser endurezca áreas específicas en la cavidad para acceder mejor a las geometrías complejas producidas utilizando materiales abrasivos. Otra oportunidad sería un recubrimiento extensivo basado en el láser para endurecer la superficie de la cavidad. Esto puede tener sentido en el caso de materiales poliédricos con interiores pesados y por encima de todo procesado de alta temperatura como el termoendurecimiento de plásticos o goma.

El estilo híbrido de construcciones de LaserCUSING es especialmente interesante. La geometría residual formativa, incluida la geometría restante del canal de refrigeración, se pueden “fusionar” para elaborar un cuerpo prefabricado básico, con material taladrado previamente y con sumideros para el refrigerado, por medio de LaserCUSING. Este estilo de construcción híbrido, que ha sido patentado por Concept Laser es práctico y económico en términos de velocidad y costes. Finalmente, espero ver mejoras graduales en la velocidad, la calidad y la garantía de calidad por parte de las manufacturas. A grandes rasgos, también se puede enviar partes por e-mail utilizando esta tecnología: en un punto A del mundo, se meten los datos de construcción de LaserCUSING, se envía esta información a través de una relación de datos, a un punto B donde está instalada una máquina de LaserCUSING y se “imprime” la parte. La proximidad al cliente, la independencia de las instalaciones y la producción por encargo alcanzarán un nivel muy diferente en la producción del futuro.