La traversa, yugo o garganta de la unidad de inyección y su control térmico

La zona justo debajo de la tolva, llamada de diversas maneras: yugo, traversa, garganta de la unidad de inyección, es un elemento muy importante y a veces un tanto olvidado del proceso de inyección.

Seguramente no habrán oído hablar demasiado sobre esta zona y tampoco aparece con frecuencia en libros técnicos o artículos sobre el proceso de inyección. Sin embargo, es un elemento importante y su control o parametrización se convierte en un elemento fundamental por su influencia en la estabilidad del proceso y en las condiciones de la plastificación de la unidad de inyección.

La temperatura de la masa fundida y su homogeneización se ven muy afectadas por esta zona ya que aquí se determina la capacidad de llenar el husillo con granza arrastrada eficientemente en la zona de carga del husillo. Todo el material que llega al molde y que se convertirá en nuestras piezas ha empezado su camino de fusión en el proceso justo en esta zona.

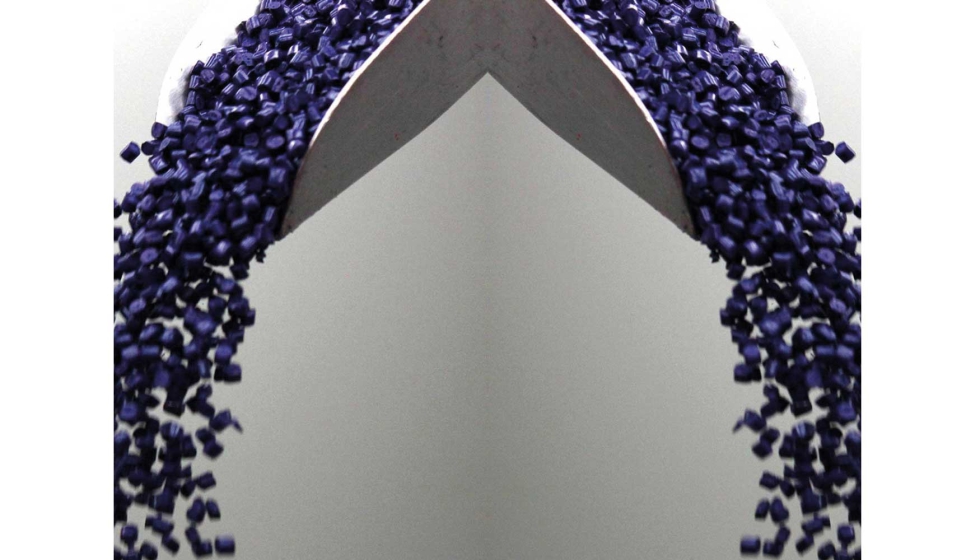

Cada diseño de esta zona, diseño del husillo y sobre todo cada tipo de material plástico, requieren una temperatura diferente pero controlada para determinar un proceso estable y optimizado. Incluso influyen en el rendimiento de esta zona de la máquina diferentes geometrías y tamaños de la granza (lenticular, cilíndrica, material recuperado, etc.).

Tengamos en cuenta que también afecta la llamada 'bulk density' o densidad de la granza. Esta densidad es del orden del 20 al 50% menor que el material sólido, así que ayudar al husillo a este aumento de densidad es también uno de los objetivos del correcto control de esta zona de la máquina.

En esta optimización de la dosificación de la máquina intervienen factores como el diseño de la tolva, diseño de la garganta o yugo, diseño del husillo en la zona de carga, etc. Pero como estos factores suelen venir ya dados en las plantas de inyección, podemos intervenir para mejorar y optimizar el proceso a través de los “controles o parámetros” que tenemos disponibles para esta zona.

El coeficiente de fricción

Para un correcto funcionamiento de la dosificación, uno de los factores clave es el coeficiente de fricción del material contra el husillo y contra la cámara o cilindro de inyección.

Este coeficiente de fricción debe ser siempre mayor contra la cámara o cilindro. Es decir, el material debe tener más “agarre” contra la cámara o cilindro que contra el husillo de lo contrario no avanzará de modo constante. Aquí tenemos la ventaja de que la superficie de contacto del material contra la cámara es mayor que contra el husillo con lo que una leve diferencia de “agarre” contra la cámara será suficiente para que el material avance, aunque cuanto mayor sea el diferencial del coeficiente de fricción entre el material y la cámara y el material y el husillo mayor será la capacidad de arrastre de material del husillo. De lo contrario el material no avanza, se funde y se homogeneiza correctamente, sino que simplemente el material gira acompañando el giro del husillo.

Esta diferencia de coeficientes de fricción se consigue a través de calentar la zona de la traversa. Esta zona normalmente no tiene calefacción pero es calentada por la conducción térmica de la zona del cilindro más cercana a la tolva combinada con la refrigeración instalada normalmente con agua de esta zona.

La temperatura

La temperatura de la zona de la traversa o garganta determinará el coeficiente de fricción del material contra la cámara y afectará a la capacidad y la calidad de la dosificación.

Esta temperatura se consigue a través de la aportación de calor de la primera zona de la unidad de inyección y la compensación térmica del sistema de refrigeración con agua de la propia zona de la traversa.

Si esta zona está muy refrigerada, perderemos parte de la aportación de calor de las resistencias de la primera zona y quizá no alcancemos la temperatura deseada.

La traversa no debe estar refrigerada en exceso ya que perderemos coeficiente de fricción y la dosificación puede volverse inestable y deficiente.

La temperatura de esta zona no puede ser demasiado elevada. Al límite de que se produzca la fusión o reblandecimiento del polímero en esta zona, especialmente ante un paro de máquina. Una referencia práctica sobre el máximo de temperatura a alcanzar en esta zona sería la temperatura recomendada de deshumidificado del material ya que sabemos que a esa temperatura el material no fundirá ni se apelmazará.

Tampoco es recomendable temperaturas muy bajas ya que como explicado, perdemos coeficiente de fricción con la cámara lo cual perjudica a la dosificación estable, etc., pero además una temperatura demasiado baja puede llegar a crear condensación del aire en la zona de la traversa provocando que el material absorba humedad, sobre todo en materiales sensibles a la misma.

Hay que considerar la traversa como una extensión de la cámara de inyección. En esta zona hay que empezar a calentar el polímero para preparar la dosificación, no enfriarlo.

Hay que tener en cuenta también que si el material procesado proviene de un equipo de deshumidificado, entonces los pellets están ya precalentados y requieren menos aumento temperatura en esta zona para optimizar la dosificación.

En general, temperaturas mayores de 55 grados son habituales. Cuanto mayor sea la temperatura de fusión del polímero debemos tener mayor temperatura en esta zona.

La regulación

La regulación óptima de la temperatura de esta zona, dadas las diferencias entre máquinas, husillos, polímeros, etc., se realiza a través de experimentos o sencillos DOE para determinar la temperatura en la que la dosificación es más estable.

Tracking temperature

Se denomina así a la temperatura en la cual la dosificación es más eficiente. Normalmente tenemos los menores tiempos de dosificación y el transporte del material en la zona de carga.

Para determinarla realizaremos ensayos modificando la temperatura de la traversa a través de los dos controles que tenemos para ello. La temperatura de la primera zona de la unidad de inyección y la temperatura del agua de refrigeración de la traversa. Esta combinación de temperaturas nos dará una temperatura resultante en esta zona registrando temperaturas y tiempos de dosificación para determinar la curva de la temperatura de tracking óptima.

Incluso con idénticas máquinas podemos encontrar que la temperatura óptima de esta zona de la máquina donde tenemos la mejor tracking temperatura es diferente entre ellas.

Después de la fase inicial previa de secado o deshumidificado del material, el paso del material a través de la tobera o traversa o yugo es el primer paso del proceso de inyección y como tal, si no lo hacemos bien, el resto del proceso se verá alterado.

José Ramón Lerma es autor de los libros: 'Libro Manual Avanzado de Inyección de Termoplástico', que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos y, del recientemente editado, 'Scientific Injection Molding Tools. Productividad a través del dominio del proceso'. Ambas publicaciones, comercializadas por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. El libro Manual Avanzado de Transformación de Termoplásticos ha sido editado y comercializado en inglés a nivel mundial por la editorial Hanser Publications.

Página web sobre Scientific Injection Molding: www.asimm.es