La contrapresión durante la dosificación, también llamada contrapresión a la carga: qué es, su función y cómo regularla correctamente (Parte 2)

¿Cómo actúa la contrapresión? La contrapresión es una presión aplicada sobre el material en la zona delantera del husillo y controlada a través del control del caudal de salida de aceite desde la cámara trasera del pistón de inyección hacia el tanque o depósito. Esta presión aplicada al material fundido en la zona delantera de husillo actúa de varias maneras y nos aporta ciertas ventajas importantes.

1. Contrapresión y la homogeneidad del material

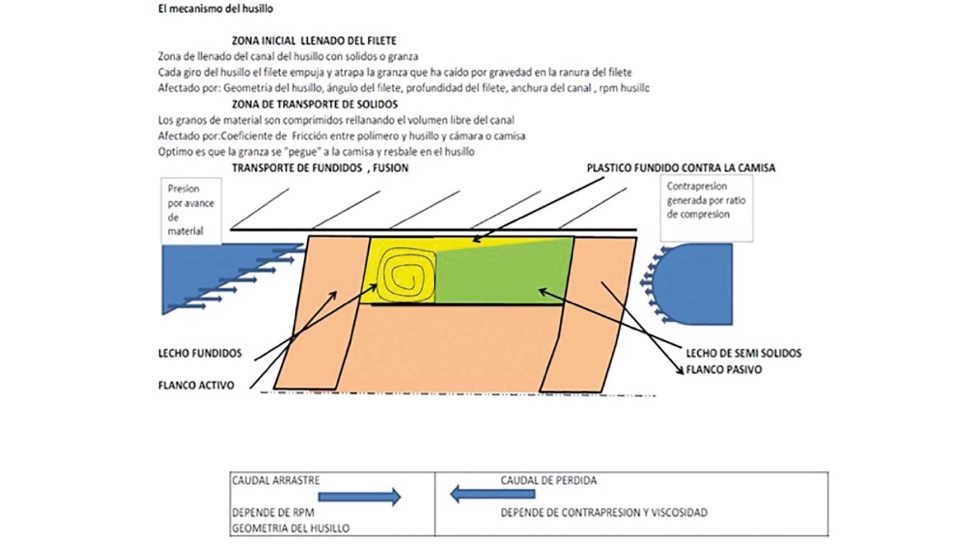

La contrapresión genera un perfil de fuerzas en dirección contraria al avance del material dentro del filete del husillo en su desplazamiento hacia la zona delantera del mismo. Estas fuerzas tienen perfil aproximado. Como el señalado en el dibujo en rojo, con un perfil circular. Este perfil de fuerzas es indispensable para que el husillo en su rotación genere una correcta homogeneización del material, homogeneización tanto térmica (sin infundidos ni zonas requemadas) como homogeneización de aditivos, cargas de refuerzo, colorantes o pigmentos, etc. Estas fuerzas son uno de los componentes imprescindibles en la plastificación correcta del material.

Podemos comprobar programando la contrapresión a 0 bares y estamos procesando material coloreado con pigmentos o masterbaches, que aparecerán betas de color y efectos de mala dispersión del aditivo. También si hacemos un análisis en el microscopio podremos observar infundidos en el material.

2. Contrapresión y aire en el material

Cuando el material se deposita en el filete del husillo en la zona de dosificación junto a la tolva, son pellets o gránulos sólidos acompañados de aire, todo ello, a presión atmosférica. Cuando el husillo empieza a rotar y hace avanzar el material hacia adelante, también empuja el aire hacia adelante junto con los gránulos de plástico. Estos gránulos se van convirtiendo en semi fundidos y después en fundido, pero el aire que les acompaña también avanza en este proceso de calentamiento y avance en el husillo. La contrapresión a la carga es el factor que impide que el aire avance hacia zonas delanteras del husillo y acabe siendo inyectado en el molde generando defectos estéticos, ráfagas, o incluso degradación del material.

Podemos comprobar que si programamos la contrapresión a 0 bares, casi de inmediato aparecerán ráfagas en las piezas inyectadas.

3. Contrapresión y el peso de la inyectada

Cuando realizamos la dosificación estamos colocando material fundido en la zona delantera del husillo. Siendo el cilindro de plastificación un cilindro y siendo conocido la longitud o recorrido de dosificación podemos calcular el volumen en cm3 de la inyectada fácilmente. Es un cálculo de volumen de un cilindro con diámetro = al diámetro de husillo y longitud L= a la carrera de dosificación.

Este volumen dosificado en cm3, si lo multiplicamos por la densidad del fundido, nos dará el peso teórico de la inyectada dosificada, volumen dosificado cm3x densidad gramos/cm3= Peso en gramos.

Este peso calculado sería un peso con el material a presión atmosférica. Pero en la zona delantera del husillo, donde el material está fundido, el material no está sometido a la presión atmosférica sino que está sometido a la presión de la contrapresión a la carga programada. Por tanto, si está presurizado, su densidad es mayor y el peso de material dosificado tambien será mayor. Tendremos más moléculas de material fundido introducidas en el mismo volumen de dosificación.

Es decir, el peso de la inyectada variará en función también de la contrapresión a la carga, en función de la presión a la que tenemos sometido el material en la zona delantera del husillo. A mayor contrapresión a la carga, con un mismo volumen de dosificación, tendremos mayor dosis masica en la zona delantera del husillo y viceversa, con menor contrapresión a la carga, la dosis masica será menor.

Factor contrapresión

La contrapresión es el valor efectivo de presión en la zona de la punta del husillo durante la dosificación. Equivale a la presión que debe aportar el husillo en la zona delantera, bombeando material, para hacer que el husillo retroceda hasta la cota de dosificación. Este valor es ajustable por el operador y puede estar en valores entre los 5 y los 25 o 30 bares de presión hidráulica en algunos casos incluso algo llegando a 80 bares o más.

Este parámetro es fundamental en la dispersión y homogeneización del material, eliminación de infundidos y plastificación del material. Es muy importante en la mezcla de pigmentos y hay que tener cuidado cuando procesamos materiales con refuerzos de fibras de vidrio, etc., para minimizar el desgaste del husillo y no dañar las fibras de refuerzo.

Influencia de la contrapresión

Al aumentar la contrapresión obtenemos:

- Mayor homogeneidad de la masa

- Generación de calor aportada por la fricción

- Desplazamiento hacia la zona de alimentación del aire atrapado en la granza

- Reducción de las fluctuaciones en la dosis y en el cojín de material

- Mejor control del peso dosificado

- Eliminación del aire en la masa fundida

- Puede aumentar el ciclo de trabajo debido a un mayor tiempo de dosificación

- Puede degradar materiales sensibles térmicamente por aumento de la temperatura de masa

- Puede dañar las fibras de refuerzo y/ o aditivos de la formulación del polímero

- Aumenta la abrasión y el desgaste entre el husillo y la cámara

José Ramón Lerma es autor de los libros: 'Libro Manual Avanzado de Inyección de Termoplástico', que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos y, del recientemente editado, 'Scientific Injection Molding Tools. Productividad a través del dominio del proceso'. Ambas publicaciones, comercializadas por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. El libro Manual Avanzado de Transformación de Termoplásticos ha sido editado y comercializado en inglés a nivel mundial por la editorial Hanser Publications.

Página web sobre Scientific Injection Molding: www.asimm.es