Portabilidad entre máquinas

En la industria de la inyección de plástico hay unos cuantos miles de empresas de inyección de plástico activas. Si miramos en todas ellas , encontraremos hojas de parámetros muy bien elaboradas y estructuradas, con cantidad de información que permite al técnico de inyección tener registradas todas las condiciones del proceso.

Se emplean en la industria gran cantidad de recursos, económicos, tiempo, etc., para realizar el lanzamiento de nuevos productos. Son comunes los procedimientos como PPAP (Productividad Part Approval Process), DOE (Design of experiments), AMFEs, etc., todo ello con el objetivo y la intención de definir, homologar y validar un proceso productivo. En nuestro caso un proceso de inyección en una máquina concreta.

Pero a pesar de todos estos esfuerzos a veces sucede que se siguen fabricando piezas defectuosas cuando hacemos nuevos lotes de fabricación con cambio de molde y tenemos que arrancar de nuevo el proceso y no digamos, sobre todo, cuando transferimos el proceso de una máquina a otra similar y queremos fabricar piezas idénticas a las homologadas en su día.

En ocasiones en la misma máquina, (y aún peor en máquinas diferentes) colocamos los mismos parámetros registrados en nuestras fichas de parámetros pero el resultado, la producción o la calidad de las piezas fabricadas no es la misma que en la homologación o en la producción anterior.

Entonces miramos el proceso, lo comparamos con nuestros registros en nuestra hoja de parámetros y sorpresivamente comprobamos que “todo está igual", pero no obtenemos la misma calidad.

Invertimos como decía, mucho tiempo y recursos en el lanzamiento de un nuevo proyecto que introduce nuevos moldes en nuestras plantas, hacemos pruebas de molde, las que sean necesarias, retoques, ensayos de homologación, 'run and rate', estudios de capacidad, AMFES, y un largo etc. de actividades para la homologación de las piezas y del proceso.

Pretendemos que una vez homologado el producto y el proceso, este sea repetible exactamente en las mismas condiciones que en la homologación en la misma máquina y mismas condiciones en series posteriores, la semana siguiente y los meses siguientes etcétera hasta la finalización del proyecto. También pretendemos a veces, que una vez homologado el proceso y el producto, este sea repetible incluso en otras máquinas de diferentes características que la que utilizamos en la homologación, máquinas que pueden ser de nuestra propia planta productiva o pueden ser de otras plantas de producción propias o de proveedores.

Parece lógico que si repetimos los parámetros de regulación de la máquina, los setting, de una serie a otra de fabricación en la misma máquina por ejemplo, los parámetros del proceso serán los mismos y las piezas fabricadas serán idénticas.

Pero esto no siempre es así.

Portabilidad

Hoy en día cada vez los lotes de producción son más cortos, se realizan más cambios de molde diarios y necesitamos parar y arrancar el proceso muchas veces durante la vida del producto. Hoy en día también cada vez más tenemos que fabricar las mismas piezas, con exactamente la misma calidad, en máquinas diferentes del parque disponible, por no hablar ya de los transfers de producción que se realizan entre plantas de producción de diferente ubicación geográfica, país, etc.

Por tanto, podemos concluir que hoy en día es imprescindible poder utilizar diferentes máquinas con diferentes características para fabricar piezas con el mismo molde o poder repetir el proceso en la misma máquina múltiples veces fabricando cada vez lotes más pequeños.

Esta dificultad de repetición del proceso, en la misma máquina o en otra diferente, se ve minimizada utilizando una buena portabilidad.

De no hacerlo así, estaremos invitando a Murphy a la fiesta y este vendrá con todos sus amigos

Portabilidad

Llamamos portabilidad, a la posibilidad, científica o matemática, de reproducir un proceso en máquinas diferentes manteniendo las condiciones del proceso originales.

Para una buena portabilidad, son necesarios tres factores

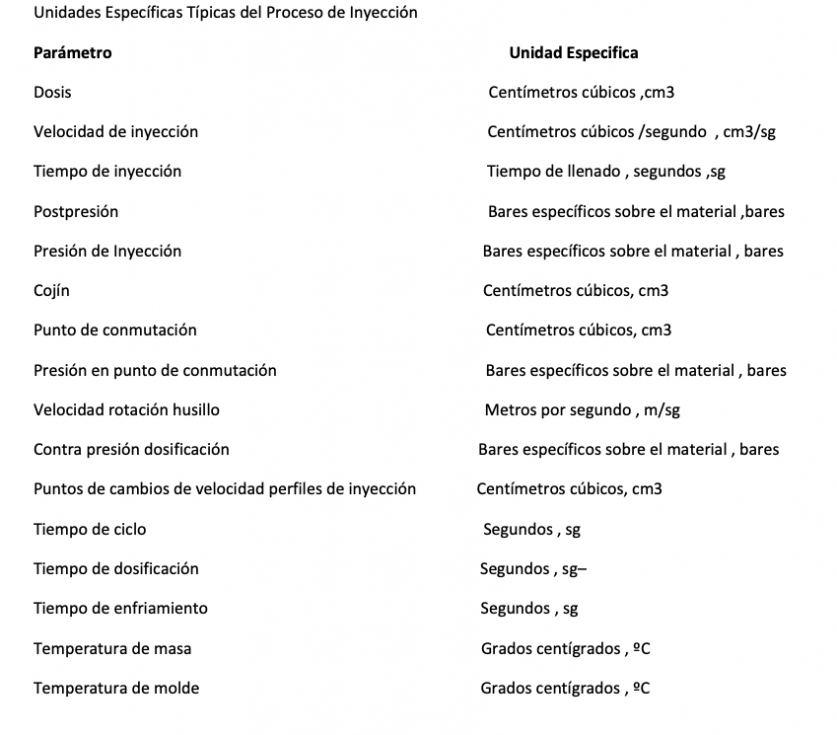

- Utilizar siempre unidades especificas y registrar siempre los outputs de proceso (ver artículo, -Inputs-vs-outputs-el-mayor-paradigma-para-los-inyectadores)

- Conocer las características de nuestro parque de máquinas, diámetro de husillo, intensification ratio, presión inyección máxima, etc.(Ver artículo, Que-maquina-utilizar)

- Aplicar sistemas de cálculo o conversión de parámetros entre máquinas, a través de la hoja de parámetros universal.

Utilizar unidades específicas

Las unidades específicas, son las unidades “comodín “, ya que al utilizarlas estamos trabajando con unidades aplicables a cualquier máquina, independientemente de sus características propias. Son unidades que nos servirán para programar y comparar condiciones de proceso de diferentes máquinas con la misma magnitud.

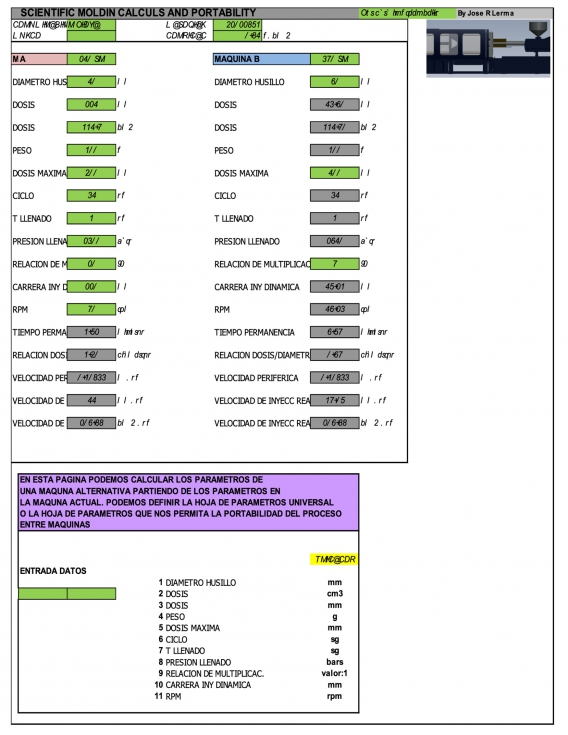

Hoja de parámetros universal

Abajo hoja de cálculo prevista para entrada de datos y convertir los parámetros de una inyectora con unas características determinadas en los parámetros de otra inyectora de características diferentes. Esta conversión es matemática, habrá que tener en cuenta que nos encontraremos posibles desviaciones debidas a desgastes, inercias, calibraciones, etc. de cada máquina concreta.

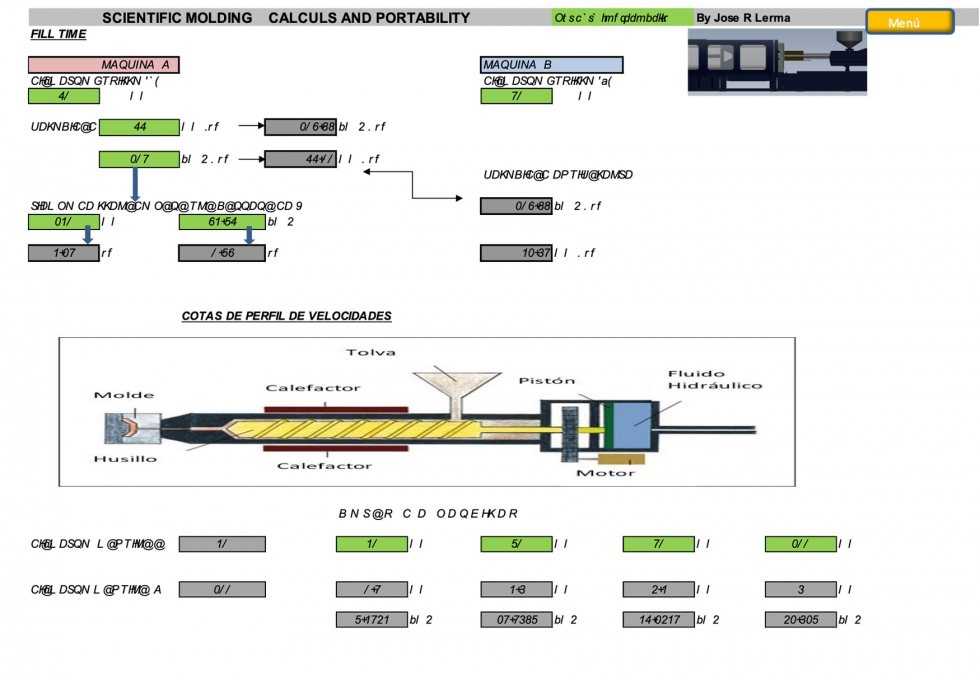

Portabilidad de los Perfiles de inyección o Puntos de cambio de velocidad

Cuando cambiamos un molde de máquina y esta tiene otro diámetro de husillo, las posiciones clave del proceso de inyección se alteran. No son válidas.

Así pues, la cota de dosificación en mm, el punto de conmutación en milímetros, los perfiles de cambio de velocidades si existe definido un perfil de velocidades concreto, se verán irremediablemente alterados por el cambio de dimensión del husillo, de modo que hay que volver a definir estos puntos.

Es necesario modificar todos estos valores adaptándolos a las nuevas dimensiones de la inyectora.

Para evitar el método prueba-error, podemos partir de un cálculo de conversión de estas cotas entre la maquina original y la maquina a la que vamos a trasladar el proceso.

Hoja de cálculo prevista para convertir el tiempo de llenado de una inyectora con a otra con diámetro de husillo diferente y convertir así mismo los puntos de cambio de velocidad si existiera definido un perfil determinado de velocidades de inyección.

En esta hoja podemos transformar las posiciones de cambio de velocidad de un perfil predeterminado estudiado en un husillo de diámetro concreto a las mismas cotas en volumen inyectado en un husillo de una maquina alternativa a la que vamos a trasladar el proceso original. De esta manera podemos aplicar el mismo perfil sin necesidad de utilizar el método de prueba error, sino de un modo calculado.

Podemos trasladar procesos entre diferentes máquinas de inyección por el método de empezar de nuevo en cada máquina o hacerlo de un modo científico y calculado que nos aproximará al máximo a la repetición y duplicidad del proceso original en otras máquinas.

Utilizando una correcta portabilidad de procesos de inyección de plástico.