Antes del pedido de materiales del molde se simula deformación de los insertos con Sigmasoft

El moldeo virtual agiliza decisiones para fabricación del molde

Una de las decisiones más importantes que debe tomar un fabricante de moldes diariamente, es elegir y solicitar las aleaciones adecuadas para manufacturar su herramental. No importa cuál sea la conductividad térmica de las cavidades, el diámetro de los expulsores o la resistencia de los insertos, Sigmasoft Virtual Molding agiliza la toma de este tipo de decisiones.

Las propiedades mecánicas y térmicas de las diferentes aleaciones se introducen dentro del la base de materiales de Sigmasoft, posteriormente, tomando las propiedades térmicas como conductividad y calor específico, se efectúa una simulación de proceso de la etapa de estabilización térmica y deformación durante varios ciclos, prueba que tendría un costo mucho más elevado al ejecutarse en la realidad. Adicional a los resultados de contracción y alabeo, Sigmasoft puede predecir la deformación y desplazamiento de los insertos del molde. Estos cálculos son fundados en diferencias térmicas durante el llenado (desbalanceo) y complementadas con las propiedades mecánicas de las aleaciones.

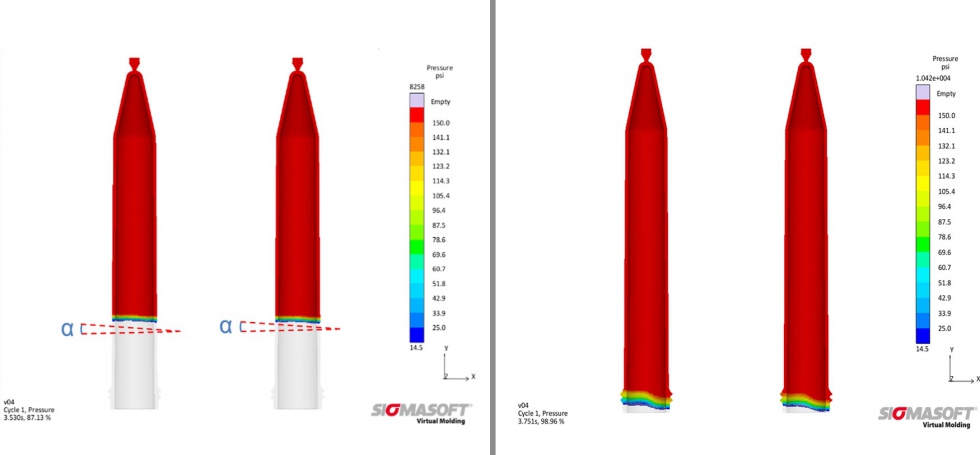

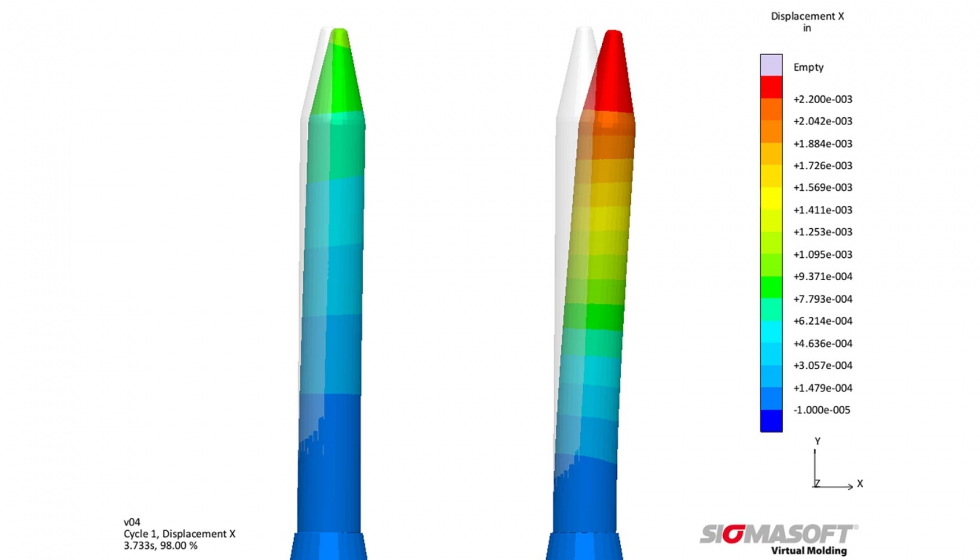

Sigma Plastic Services Inc. (IL). filial estadounidense de Sigma Engineering GmbH, ejecutó este proyecto en cooperación con dos empresas del sector: Cavaform (FL) y Crafts Technology (IL). El molde en estudio fue un herramental de 16 cavidades para inyectar tubos centrifuga donde, en el mismo molde virtual se definieron 8 de acero AISI 420 y 8 insertos de carburo de tungsteno. Los análisis virtuales realizados mostraron un desbalance en la etapa de llenado, identificando asimetría en la zona roscada del producto a 85% de esta fase (ver figura 2). Este desequilibrio se presentaba debido a la presión que ejercía el fluido sobre los insertos durante la etapa de llenado, en virtud de esto la falencia en el módulo de elasticidad del acero AISI 420 desplazaba el inserto 3 veces lo que se deformaba este mismo componente, pero fabricado en carburo de tungsteno (Figura 1).

Este es sólo uno de los cientos de casos que ocurren en un molde de inyección y que hasta los más experimentados fabricantes de moldes pasan por alto. Por esto, a través de una solución sofisticada, Sigmasoft Virtual Molding proporciona una observación detallada del proceso de moldeo por inyección. Procesos como este, fundamentados en fenómenos termo-físicos y mecánicos, pueden simularse realizando las modificaciones necesarias, a un costo muy bajo y previo a la orden de materiales y piezas normalizados para el molde. El tiempo y costo de la simulación está muy por debajo de los innumerables gastos que se incurren en el cambio de molde, pruebas en planta o nuevos pedidos de componentes estándar.