La herramienta ha sido desarrollada por el Instituto Tecnológico de Aragón Itainnova, dentro del proyecto Predynyect

Caelia inyección, una herramienta creada en Itainnova para optimizar procesos de inyección de piezas de plástico

Manuel Laspalas, ingeniero de Itainnova

15/10/2019

Un paso adicional que puede encontrarse en literatura es la generación de modelos basados en redes neuronales (NN) o algoritmos genéticos (GA) para optimizar el proceso, generados, bien a partir de resultados de estas simulaciones, o directamente a partir de datos experimentales. Sin embargo dichas aproximaciones no han conseguido consolidarse.

Una alternativa a las técnicas de optimización referidas anteriormente y que actualmente está comenzando a aplicarse con éxito en diversos campos es la generación de modelos de orden reducido (MOR).

¿Qué es Caelia inyección?

Caelia inyección es una herramienta que, a partir de un conjunto de simulaciones del proceso de inyección, condensa la información relevante en un modelo matemático sencillo o MOR, que permite conocer de forma prácticamente instantánea las características finales de la pieza inyectada en función de los parámetros de operación del proceso. El modelo tarda unos pocos segundos en proporcionar resultados cada vez que el usuario varía algún parámetro de entrada a dicho modelo, lo que permite usarlo para buscar las condiciones óptimas de proceso.

Esta herramienta ha sido desarrollada por el Instituto Tecnológico de Aragón Itainnova, dentro del proyecto Predynyect 4.0: Predicción de los parámetros de proceso más idóneos para las piezas de inyección de plástico. Proyecto en colaboración con el CEP (Centro Español de Plástico) y la empresa Inymon, y que ha contado con la financiación del Ministerio de Industria Comercio y Turismo (AEI-010500-2018-177).

Aproximación en la que se basa

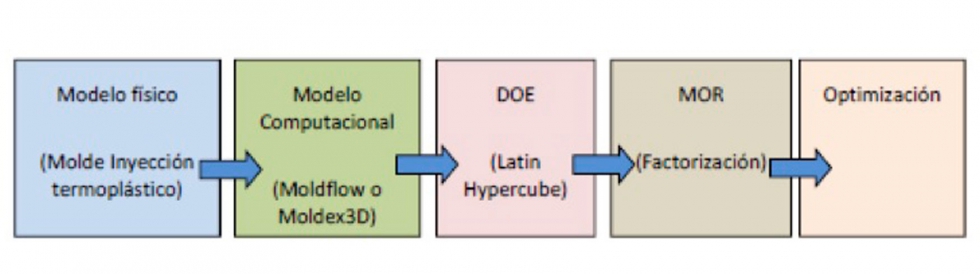

El flujo de trabajo que sigue Caelia inyección se representa en el siguiente diagrama de flujo secuencial.

Elegido el modelo físico, es decir, la pieza de plástico cuyo proceso de inyección se quiere optimizar, se crea el modelo computacional del molde sobre el que se va a trabajar, utilizando algún software comercial de simulación como los mencionados Moldex3D, Moldflow, Sigmasoft, o similares. Seguidamente, se realizan baterías de simulaciones (DOE) para estimar la respuesta del molde en un amplio rango de condiciones de operación. Pre-calcular todas las posibles soluciones utilizando herramientas de simulación es inviable puesto que el número de escenarios aumenta exponencialmente con el número de parámetros y valores que puede tomar cada parámetro.

A partir de esta información, se genera el ROM, en base a la librería, Twinkle de Caelia, que utiliza técnicas de factorización de tensores para condensar los resultados de las simulaciones. La idea es disponer de un modelo simple, en el cual podamos elegir el valor de los parámetros de entrada e instantáneamente obtener la solución. Los modelos ROM son modelos de bajo orden derivados de una proyección del sistema completo de grados de libertad en un conjunto mucho más pequeño que encapsula la mayor parte de la dinámica fundamental del sistema.

Ventajas que aporta Caelia inyección

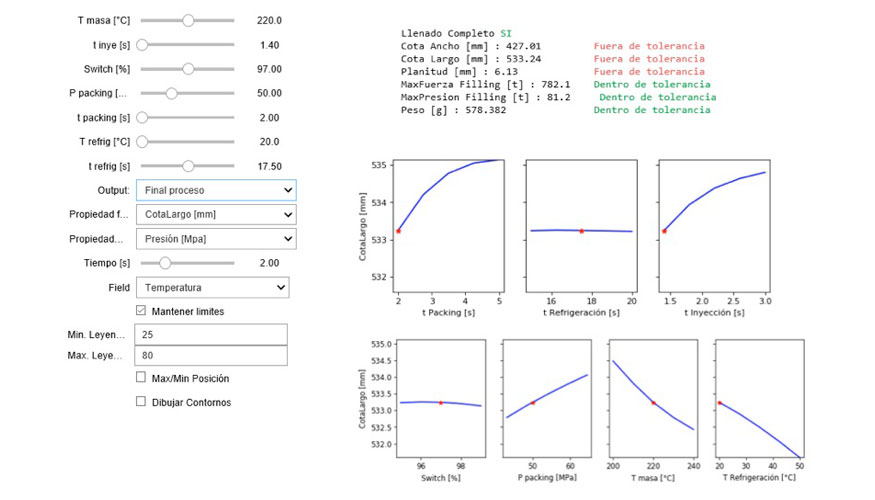

Caelia inyección muestra visualmente cada una de las salidas en función de la variación de los parámetros de entrada (scrolls). Estos parámetros de entrada corresponden con aquellos parámetros elegidos que pueden ser controlables con la máquina de inyección y atemperadores de molde. De este modo, el usuario puede observar de forma sencilla las influencias y sensibilidades de cada parámetro, y determinar qué combinación de parámetros es la más adecuada para los intereses que esté persiguiendo en cada momento. Además permite establecer límites o rangos admisibles de las variables de salida, de tal forma que saltan alarmas cuando se incumplen dichos criterios.

Una vez generado el ROM, tampoco requiere de licencias del programa de inyección para analizar nuevas combinaciones de parámetros.

Caso de éxito

En dicha optimización se han utilizado 7 parámetros de entrada.

- Tiempo de inyección

- Posición de conmutación

- Temperatura de fundido

- Tiempo de compactación

- Presión de compactación

- Tiempo de refrigeración

- Temperatura de refrigeración

En su fase de desarrollo Caelia inyección ha sido testeada y validada en la optimización de una pieza de polipropileno para el sector del electrodoméstico, actualmente en producción en la empresa Inymon. En dicha aplicación se ha utilizado la herramienta para minimizar el tiempo total de ciclo imponiendo como restricciones que la presión y fuerza de cierre estén dentro de los límites de la máquina seleccionada para la producción y que las dimensiones de control de calidad de la pieza estén dentro de las tolerancias definidas.

La aplicación de Caelia inyección ha permitido reducir el tiempo total de ciclo alrededor de un 15%, que en piezas de largas tiradas como la considerada supone un ahorro de coste considerable.