Se evaluaron las desviaciones arrojadas por un equipo metrológico de escaneo 3D de cada una de las piezas impresas respecto al modelo digital original

Comparativa dimensional de una pieza construida por equipos impresión 3D FDM de cinemática delta y cartesiana

A) Un equipo de prototipado FDM profesional, de cinemática cartesiana.

B) Una impresora 3D hogareña de escritorio de bajo costo, de cinemática cartesiana.

C) Una impresora 3D de cinemática paralela, de control Open-Source.

Metodología:

- Se diseñó un modelo tridimensional que contemple geometrías factibles de generar en una impresora 3D contemplando condiciones que ameritan el uso de la tecnología. Se evitaron aquellas condiciones en donde se presentan defectos implícitos del proceso.

- Se efectuó la impresión del modelo en los equipos de estudio con parámetros que prioricen la calidad resultante.

- Se realizó el escaneo 3D mediante un escáner GOM Atos compact Scan 2M, para luego efectuar en cada caso la correlación dimensional entre la malla escaneada y el modelo original mediante el software GOM Inspect.

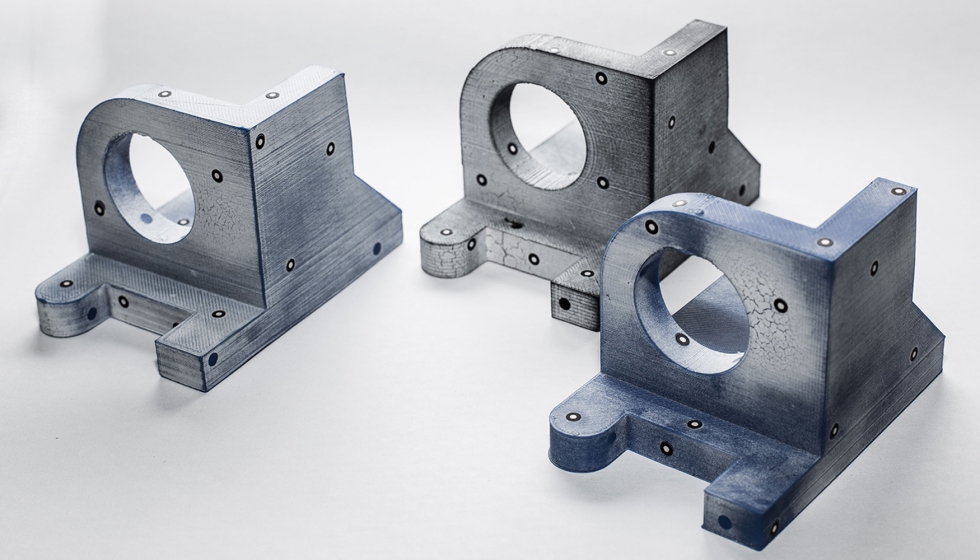

Resultados de la impresión:

En la tabla 1, se muestran las características de las piezas obtenidas. Se determinó el tiempo promedio por capa (tpc). Este dato brinda una idea de la velocidad promedio de trabajo del equipo para la generación de trayectorias iguales. Dado que el porcentaje de relleno es diferente, dicha variación afecta a la distancia recorrida por el cabezal en cada capa, por tanto se afecta a estos tiempos por la relación de volumen de material depositado (factor de relleno). Al afectar el tiempo promedio por este factor se obtiene un valor que permite comparar la velocidad de trabajo de cada equipo, siendo este el tiempo promedio de capas equivalentes (t.p.c.e).

|

EQUIPO |

A |

B |

C |

|

Peso [g] |

68,6 |

29,6 |

52,69 |

|

Volumen material [cm³] |

70,84 |

23,87 |

42,41 |

|

Espesor de capa [mm] |

0,254 |

0,07 |

0,12 |

|

Número de capas |

235 |

856 |

499 |

|

t. de proceso [hh:mm] |

04:12 |

06:25 |

04:02 |

|

t. promedio por capa [s] |

64,34 |

26,98 |

29,09 |

|

factor de relleno (f.r) |

1,000 |

0,337 |

0,599 |

|

t.p.c / fr (t.p.c.e) |

64,34 |

80,07 |

48,59 |

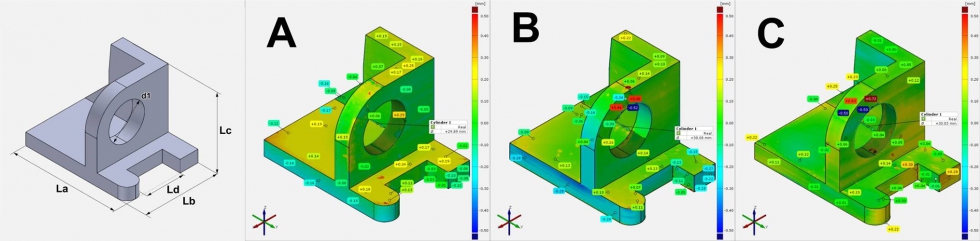

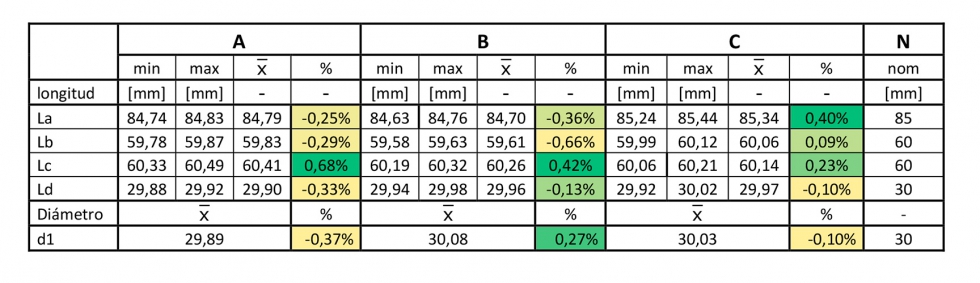

Resultados del escaneo:

Se relevaron a través del software GOM Inspect, las desviaciones comparadas con el modelo original, representadas como mapa de colores en la figura 1. Los datos fueron transcriptos a la tabla 2. En ella se observa que, el equipo A tiene la distribución más homogénea del error en el plano XY. Por otra parte, el equipo C, de cinemática delta es menos rígido y muy exigente en cuanto a la presición de sus componentes. Por esta razón, sufre distorsiones tal como se ve en los gráficos y en la tabla 2. En cambio, el equipo B, si bien tiene errores incluso mayores, los planos opuestos muestran un mejor paralelismo comparados con el equipo C. En tanto que, el error elevado, en la dimensión Lc en el Equipo A puede deberse a que, a diferencia del resto de los equipos, el proceso inicia sobre una base de polímero soluble auxiliar, pudiendo incorporar un error sistemático en las dimensiones del eje Z. La zona de desviaciones elevadas (figura 1) en los modelos B y C se deben a que dichos equipos no emplearon estructuras auxiliares durante el proceso de fabricación.