Top parámetros clave de regulación del proceso de inyección

Velocidad de inyección

1 Velocidad de inyección

Es la única velocidad crítica en el proceso de inyección. Dependiendo de la geometría de la pieza y de la regulación de esta velocidad se obtendrá un llenado más o menos rápido de la cavidad.

Es evidente que a una mayor velocidad de inyección obtendremos un tiempo de inyección menor y por el contrario velocidades lentas de inyección darán altos tiempos de inyección o llenado.

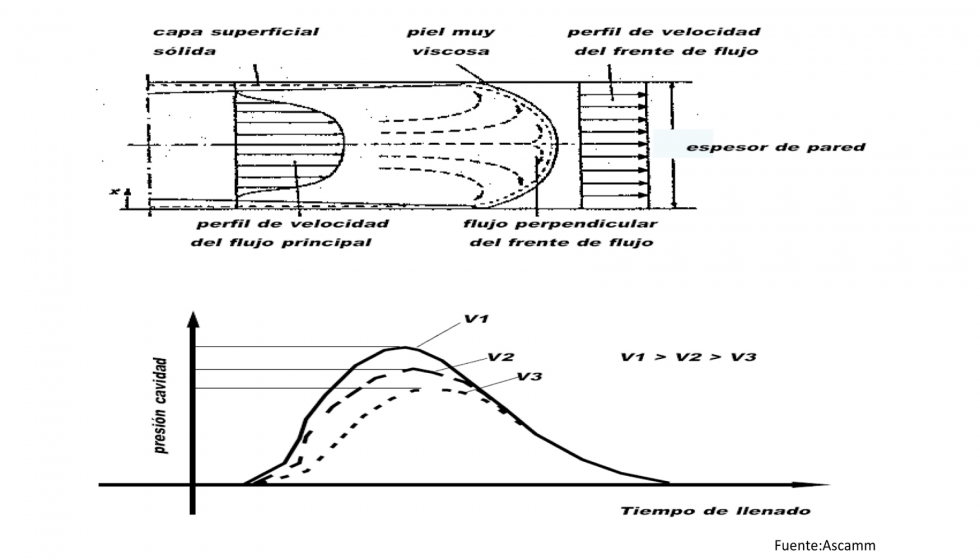

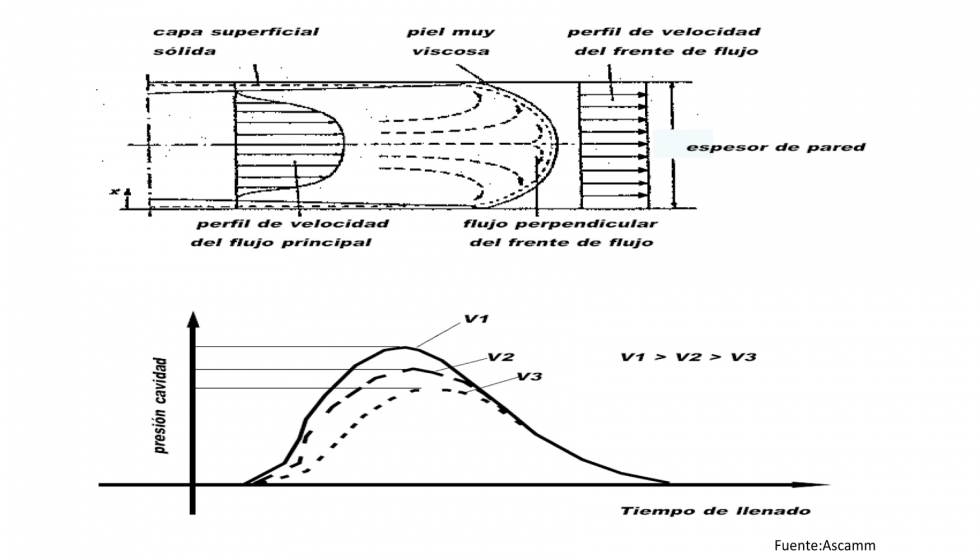

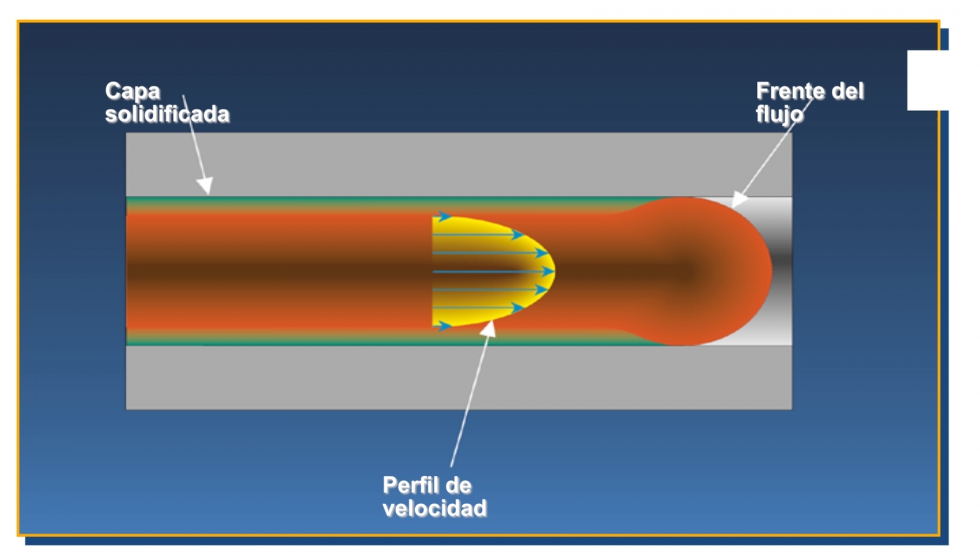

Las velocidades de inyección altas hacen que la presión hidráulica necesaria se incremente rápidamente. Por el contrario, las velocidades lentas de inyección implican caídas de presión en la boquilla y los canales de distribución debido al rápido crecimiento de la capa sólida, en este caso “perdemos vena líquida” y por tanto no podemos transmitir la presión óptimamente.

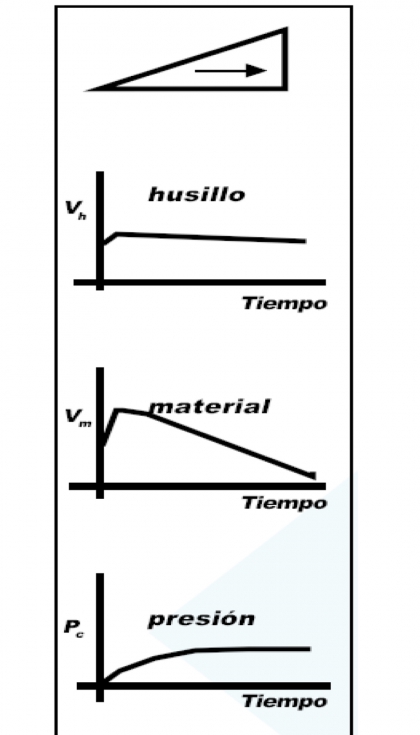

Como objetivo, la velocidad del husillo debe controlar el avance del material en la cavidad. El llenado debe ser lo más constante y rápido posible, con lo que la pendiente de presiones también será constante.

La curva de presión de inyección, será progresivamente creciente y su ángulo dependerá de la viscosidad del material, así materiales con viscosidad baja tendrán un ángulo muy vertical y materiales de baja viscosidad tendrán ángulos más agudos.

Esta proporcionalidad nos indica el nivel de esfuerzo, es decir presión, que hace la unidad de inyección para cumplir con la velocidad programada.

A mayor velocidad de inyección mayor presión necesaria, tanto hidráulica como presión en cavidad.

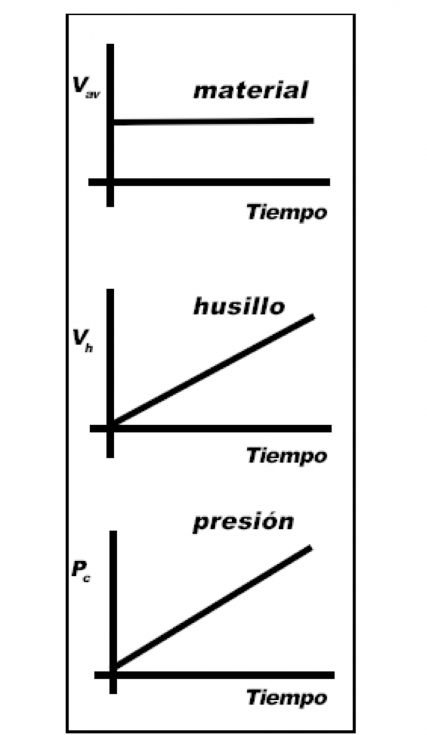

Imaginemos una pieza cuya sección cerca de la entrada es estrecha y al final del llenado es gruesa.

Si nuestro perfil de velocidades del husillo es plano.

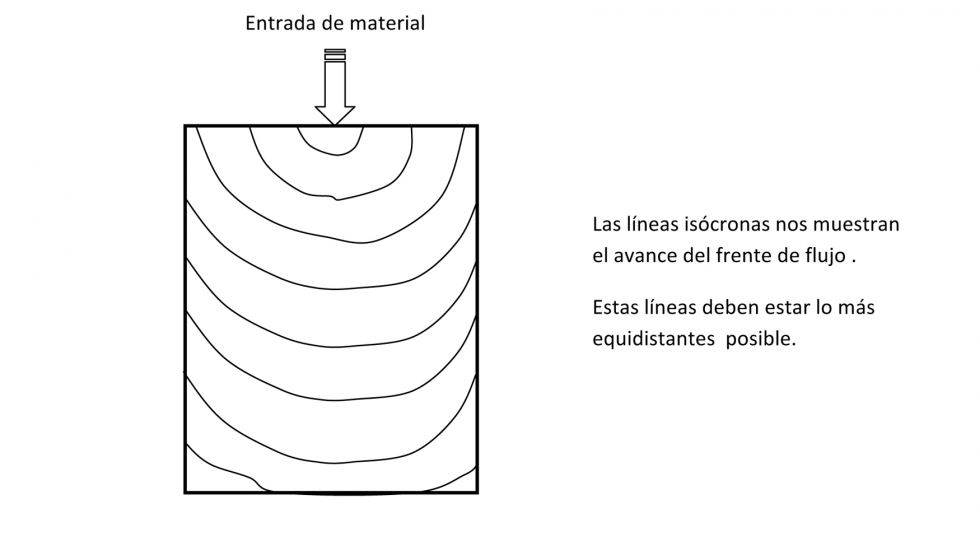

La velocidad real del frente de flujo dentro de la cavidad será decreciente. Las líneas isócronas del llenado tenderán a estar cada vez más juntas.

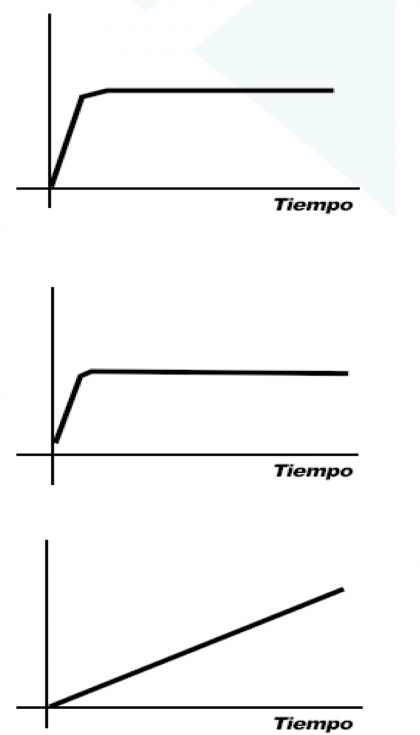

La presión hidráulica necesaria será plana dado que no hay esfuerzo solicitado a la hidráulica de la máquina para cumplir con las velocidades programadas.

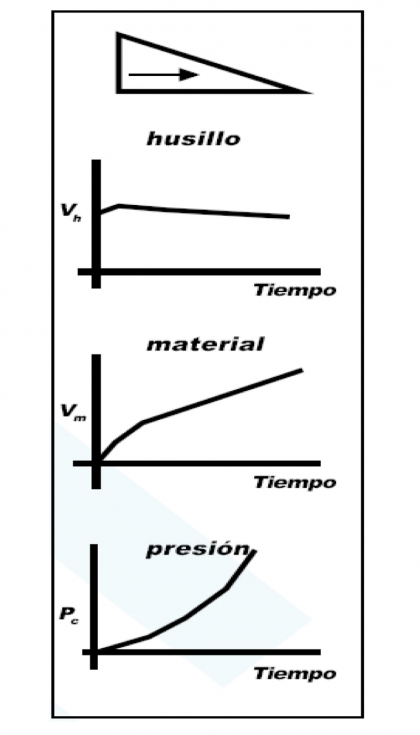

Para obtener un avance a velocidad constante del frente de flujo dentro de la cavidad.

Nuestro perfil de velocidades programado del husillo debe ser creciente, de modo que solicitamos más velocidad del husillo en la zona del llenado donde el grueso es mayor.

La presión hidráulica necesaria será proporcional creciente dado que solicitamos cada vez más presión a la hidráulica de la máquina para cumplir con las velocidades programadas.

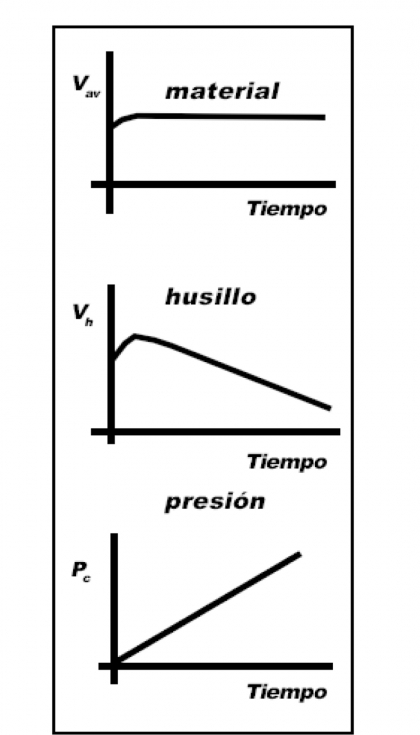

Imaginemos una pieza cuya sección cerca de la entrada es ancha y gruesa y al final del llenado es estrecha.

Si nuestro perfil de velocidades del husillo es plano.

La velocidad real del frente de flujo dentro de la cavidad será creciente, las líneas isócronas del llenado estarán cada vez mas separadas.

La presión hidráulica necesaria será creciente y no proporcional ni constante dado que el esfuerzo solicitado a la hidráulica de la máquina para cumplir con las velocidades programadas.

Para obtener un avance a velocidad constante del frente de flujo dentro de la cavidad.

Nuestro perfil de velocidades programado del husillo debe ser decreciente, de modo que solicitamos menos velocidad del husillo en la zona del llenado donde el grueso es menor.

La presión hidráulica necesaria será proporcional creciente dado que solicitamos cada vez más presión a la hidráulica de la máquina para cumplir con las velocidades programadas.

Con el perfil decreciente programado evitamos las puntas de presión al final del llenado.

Debemos establecer un perfil de velocidades de avance del husillo que nos permita obtener un avance constante del frente de flujo o de avance del material.

Velocidad de llenado

Como norma general debemos llenar la cavidad en el mínimo tiempo posible, no solo por reducir el ciclo total de trabajo sino para evitar el crecimiento prematuro de la capa solida que pueda evitar un correcto presurizado de la cavidad. Hay que tener en cuenta no obstante que:

Velocidades muy altas

Se pueden producir sobrecalentamientos y degradar el material térmicamente

Se pueden producir tensiones de cizalla máximas del material provocando rotura de cadenas moleculares y la consiguiente pérdida de propiedades.

Se pueden producir estiramientos y desplazamientos de la capa fría solidificada, aflorando la capa fundida interior hacia el exterior generando defectos estéticos y en el límite exfoliaciones.

Velocidades muy bajas

Se pueden producir reducciones de la sección de paso de material por el aumento de la capa fría que está en contacto con el molde, esto provoca un incremento de la presión necesaria para hacer avanzar el flujo.

¿Qué influye en la velocidad de llenado?

La velocidad de llenado está influenciada principalmente por:

Material

- Fluidez del material

- Temperatura del material

Diseño de la pieza

- Espesores de pared de la pieza

- Diferencias de espesores

- Cantos vivos, radios

- Acabado superficial del molde y de la pieza

Diseño del molde

- Secciones de paso de entrada

- Secciones de paso de colada

- Atemperado, refrigeración del molde

- Ubicación puntos de inyección

- Salidas de gases, eficiencia y localización.

Aumentando la velocidad de llenado se obtiene:

- Reducción de la visibilidad de líneas de unión o soldadura

- Mayor resistencia mecánica de las líneas de soldadura

- Aumento del brillo superficial de la pieza

- Aumento de la cristalinidad

- Aumento de la temperatura de masa al entrar en el molde

- Aumento de la fuerza de cierre necesaria

- Mayor grado de equilibrio de presiones en cavidad

- Mayor grado de orientación superficial.

La velocidad de inyección es la velocidad mas crítica de todo el proceso de inyección de termoplásticos, teniendo su gestión una incidencia directa tanto en las propiedades de las piezas fabricadas como en la repetibilidad del proceso.

En próximos artículos trataremos sobre la necesidad de conocer si nuestra máquina es precisa desde el punto de vista de la velocidad de inyección o si por el contrario no lo es.

José Ramón Lerma es autor del Libro Manual Avanzado de Inyección de Termoplástico, que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos. El libro, comercializado por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. Página web sobre Scientific Injection Molding: www.asimm.es Más información sobre los cursos Scientific Molding online impartidos en Inefco, en los que José Ramón Lerma es tutor https://tienda.novaagoraformacion.com/home/62-procesos-avanzados-de-inyeccion-de-termoplasticos.html