Delphi apuesta por la tecnología Fisa

3 de abril de 2008

Máximo Gutiérrez, Director de Pre- Producción de Delphi Electronic & Safety, y Rafael Canut, ingeniero responsable del proyecto Fisa para Delphi, nos hablan de la problemática del mantenimiento de moldes y de los beneficios que a la misma aporta la solución que Fisa propone.

¿Qué productos fabrica Delphi en la planta de Sant Vicenç dels Horts?

Máximo Gutiérrez: Interruptores y módulos bajo volante para el automóvil, como interruptores de luces de intermitencia de limpia etc. Productos con mucho plástico, además del metal.¿Qué importancia tiene el mantenimiento de moldes dentro de la cadena de valor de Delphi?

Máximo Gutiérrez: Es uno de los pilares operativos de nuestra sección. Los moldes se limpian y revisan después de cada serie quedando a punto para la próxima producción.

¿En qué consiste la limpieza por ultrasonidos?

Rafael Canut: La limpieza es la ausencia de sustancias no deseadas en la superficie de un cuerpo, en este caso de un molde. Este resultado se logra, sustancialmente, mediante la combinación de dos efectos: el químico, obtenido por una solución base agua de detergente, y el mecánico aportado por los ultrasonidos.

¿A qué sustancias no deseadas se refiere?

Rafael Canut: Principalmente se trata de eliminar los contaminantes típicos de los procesos de inyección, como son los gases en las salidas, óxidos, desmoldeantes y restos de materiales. Las vías de refrigeración también se llegan a mantener limpias de cal.

Rafael Canut: Cada vez los moldes son más complejos, más costosos y con mayores exigencias de precisión en la pieza inyectada. Todo ello recomienda no tocar el molde más que para lo imprescindible. Además el mantenimiento estrictamente mecánico no puede garantizarse sin una limpieza previa que permita el manejo de molde y en gran medida la visualización de defectos.

¿Qué es el ultrasonido?

Rafael Canut: Conceptualmente es la transmisión de ondas acústicas en un medio líquido. La importancia está en saber seleccionar el tipo de ultrasonido para cada situación. Los parámetros básicos de un sistema de un ultrasonido son su topología, frecuencia, potencia, alcance y capacidad de autocontrol. En el caso de la limpieza de moldes la tecnología magnetoestrictiva es sin duda y de lejos la más eficaz.

¿Cuántos tipos o tecnologías de ultrasonidos existen?

Rafael Canut: Básicamente dos, la piezoeléctrica y la magnetoestrictiva. La piezoeléctrica clásica, cada día más en desuso, es de base resistiva y en la mayoría de los casos no responde a las exigencias de la limpieza de moldes. La morfología de sus transductores hace que estos generen un campo acústico no uniforme y de alcance limitado. En contrapartida una variedad piezoeléctrica reciente, como es la multifrecuencia, se muestra imprescindible en el campo de la limpieza de precisión.

En cambio los magnetoestrictivos, de base inductiva, presentan completa uniformidad del campo acústico, mayor alcance y la distribución de la densidad de potencia en la superficie del transductor es constante (1,2 w/cm2) y muy superior a la de los piezoeléctricos (0,5 w/cm2). Aunque es cierto que muchos fabricantes tachan esta tecnología de obsoleta, la realidad es que se trata de una patente Westinghouse de los años cincuenta para la que existe un factor determinante y es que para que la producción de transductores magnetoestrictivos sea rentable necesita una cierta economía de escala sólo al alcance de pocos fabricantes. Nuestra producción en 2006 fue superior a 400 transductores.

Rafael Canut: Efectivamente puede parecerlo y además podemos decir que en líneas generales a nivel usuario final no existe un conocimiento claro del concepto “ultrasonido” y con frecuencia se vanaliza. Ello hace que a veces se adopten soluciones no plenamente adecuadas a los problemas que se pretenden resolver, con el consiguiente fracaso. Pero para salir de toda duda Fisa ofrece a sus clientes la posibilidad de evaluar el proceso que se les propone en nuestro su laboratorio de aplicaciones y ensayos ubicado en El Parc Tecnològic del Vallès. Allí mientras limpiamos algunos moldes de nuestros clientes les mostramos los detalles que marcan la diferencia entre las distintas tecnologías.

Máximo Gutiérrez: En efecto en esta ocasión la participación de nuestros técnicos en las sesiones de ensayos ha permitido detectar diferencias de comportamiento de materiales a lo largo del proceso y en cada caso hemos determinado las condiciones de ajuste necesarias.

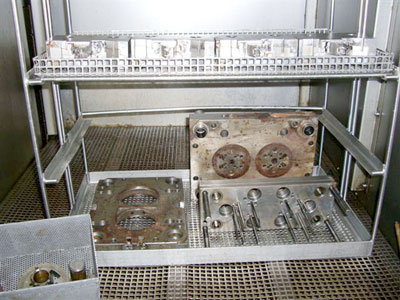

¿Podría describir brevemente la solución adoptada en el proyecto Delphi?

Rafael Canut: Los ultrasonidos magnetoestrictivos en una línea de 350 litros de volumen por posición y con tres etapas en el proceso. La gran mayoría de los moldes trabajan con materiales termoplásticos, pero el proceso es igualmente válido para los termoduros.

¿Cuáles son las ventajas o en otras palabras, cómo se justifica la rentabilidad de un proyecto de estas características?

Máximo Gutiérrez: Son varios los factores que intervienen en dicha justificación. Por un lado, es importante una mayor vida del molde, propiciada por un sistema totalmente inocuo, no abrasivo, que no altera dimensiones. El resultado son piezas con una mejor calidad en el aspecto visual, sin alteraciones dimensionales y, en definitiva, con mayor calidad. Por otro lado, el ultrasonido penetra por todos los rincones de difícil acceso. Los costes de explotación del proceso son bajos lo que hace que el retorno de la inversión sea rápido y tanto más cuanto mayor sea él numero de moldes a limpiar cada día, como es nuestro caso. Nuestros técnicos junto con los de Fisa hicieron una estimación de los costes en base a las circunstancias especificas de Delphi. La instalación es sencilla de manejar, el tiempo de limpieza se reduce, pasa de ser manual a no depender de las personas. Una consideración muy importante es poder dedicar al personal cualificado a actividades más motivadoras y que aportan más valor a nuestra organización. La propuesta tecnológica de Fisa, que conocemos desde muchos años, reduce drásticamente la mano de obra empleada en tareas de limpieza, así como los propios tiempos de limpieza.

Rafael Canut: Hemos aportado mejoras entre las que destacamos el Sistema “Eco” que se basa en el uso racional del agua, minimizando su consumo, o incluso haciendo que el sistema trabaje en bucle cerrado. También destaca la disminución del ruido por debajo de los 80 decibelios, entre otras.

¿Está satisfecho con la nueva solución técnica propuesta por Fisa?

Máximo Gutiérrez: Se han cubierto nuestras expectativas, tanto en lo relativo al producto como a la formación del personal y las propuestas de servicio adicionales planteadas dentro del marco T.P.M.

¿ A qué se refieren cuando hablan de T.P.M.?

Máximo Gutiérrez: El Total Preventive Maintenance conlleva la puesta en práctica de un plan de mantenimiento preventivo que tiene como efecto positivo aumentar el rendimiento de nuestros activos. En este sentido nuestra organización está preparada para desplegar y cubrir este plan, pero además sabemos que en situaciones de eventualidad el propio Servicio de Asistencia Cliente de Fisa puede llevar a cabo esta actividad en estrecha colaboración con nuestros técnicos.

Rafael Canut: En efecto, nuestro Servicio Técnico Cliente está preparado para responder a las demandas de los clientes en este sentido y también para dar soporte global frente a las dificultades de proceso que se puedan presentar.