Trabajo presentado en el 21 Congreso de Máquinas-Herramienta y Tecnologías de Fabricación 2017 (Donostia)

Desarrollo de una máquina híbrida (mecanizado-LMD) y su aplicación para la fabricación de husillos de extrusoras de caucho

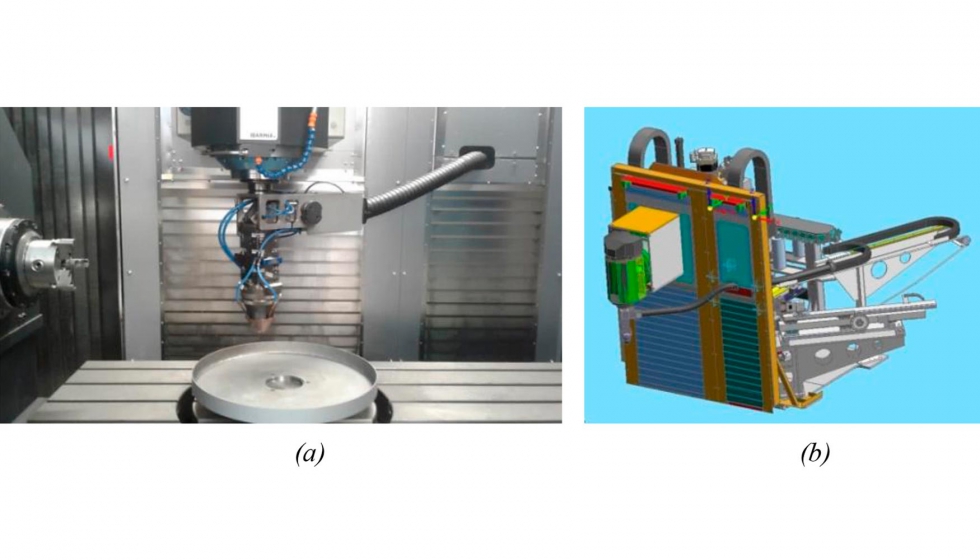

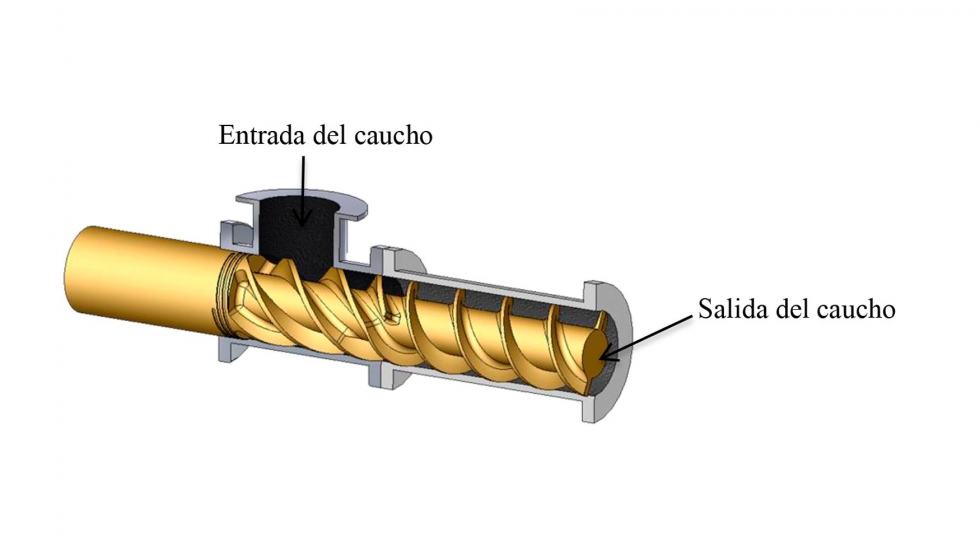

El fabricante de máquinas Ibarmia ha desarrollado la primera máquina híbrida a nivel nacional que combina el mecanizado tradicional y la fabricación aditiva basada en LMD (Laser Metal Deposition) en una misma máquina. En este trabajo se presenta el desarrollo realizado para la integración de un cabezal LMD en una máquina multiproceso de Ibarmia, así como un caso de aplicación real de esta tecnología híbrida: la fabricación y reparación de husillos de las extrusoras de caucho para la producción de neumáticos. Los filetes de estos husillos se ven sometidos a un alto desgaste durante su ciclo de vida debido a la alta fricción y a las altas temperaturas que sufren durante este proceso. La prolongación del ciclo de vida de estos elementos gracias a la mejora de sus propiedades o a la reparación de los mismos, puede suponer un alto impacto en los fabricantes de neumáticos como Michelin, que puede llegar a producir 200 husillos al año.

1. Introducción

Los últimos desarrollos presentados en esta línea son lo que se conoce como máquinas híbridas, que permiten el aporte de material y el mecanizado posterior en una solada atada sin necesidad de cambiar de máquina. Aunque este tipo de máquinas no estén todavía extendidas, su utilidad y mercado potencial son tan amplios, que hace que empresas como DMG-Mori Seiki, Matsuura, Mazak o WFL, estén comercializando sus primeros modelos de máquinas híbridas. Por lo tanto, se trata de una solución que está en fase de desarrollo y comercialización pero que todavía presenta una verdadera oportunidad de mercado, en el que hay que resolver todavía diferentes aspectos relativos a la integración de los sistemas, proceso de aporte, control y modelización.

En este trabajo se presenta un ejemplo de aplicación real de esta máquina híbrida para los husillos de las extrusoras de caucho para la producción de neumáticos. En este caso, la fabricación híbrida se puede aplicar para muchos propósitos diferentes, como por ejemplo, para la fabricación de los filetes del tornillo por LMD y su acabado mediante mecanizado, para la fabricación de los filetes por mecanizado seguido de la adición de recubrimientos resistente en los filetes o en el cuerpo del husillo para aumentar el flujo de caucho, o para la reparación de los filetes dañados, mediante un mecanizado previo continuado de un aporte de material.

El objetivo de este trabajo, ha sido el de fabricar filetes altamente resistentes añadiendo por LMD recubrimientos de base Níquel, base Cobalto o base Hierro, con una altura de capa mayor que 0,5 mm y una tasa de deposición mayor al 0,5 kg/h. La fabricación de este tipo de recubrimientos por LMD permitirá aumentar la vida útil de los husillos, y además, se podrán recuperar los husillos desgastados antes de ser desechados.

2. Descripción de la máquina ZVH 45/1600 ADD&Process

Se ha realizado un diseño mecánico detallado, donde se incluyen los mecanismos que intervienen en el proceso y en especial los sistemas de seguridad adicionales necesarios debido a la integración de un proceso láser y las modificaciones estructurales en la máquina-herramienta de partida. Basándose en dichos diseños, se han elaborado los planos de fabricación para la integración de los componentes que intervienen en el proceso de aporte por láser. En concreto:

- Cabezal LMD: se ha integrado un cabezal comercial YC52 del fabricante Precitec, con una boquilla discreta de 4-vías, un foco colimador de 125 mm y una lente focal de 250 mm.

- Generador láser: se trata de un generador FL030 de fibra-Yb de 3kW de potencia nominal del fabricante Rofin.

- Fibra óptica de 400 µm.

- Alimentador de polvo: se ha integrado el alimentador comercial Sulzer Metco TWIN-10-C.

- Refrigerador de agua del generador láser y de las ópticas del fabricante del fabricante Lotek Circuito de gas de protección del cabezal y de gas de arrastre del polvo.

- Brazo cambiador del cabezal láser.

- Elementos de seguridad para la reflectividad del láser: cristales y cerramientos especiales.

Además de la integración de estos elementos, se han añadido las funciones básicas del control de láser, como por ejemplo, la activación y desactivación del haz láser, del gas y de la alimentación del polvo y la carga y descarga del cabezal láser.

3. Descripción de los husillos de extrusión

4. Estudio experimental de recubrimientos resistentes

1.1 Materiales

Material base: acero 42CrMoS4 (AISI 4140, DIN 1.7227)

En este estudio, el material base utilizado ha sido la aleación de acero 42CrMoS4. Es un acero estructural especial, que se utiliza principalmente en la industria de tornillos, cigüeñales, etc. y muchas otras partes que necesitan soportar cargas moderadas y altas. El material tiene una templabilidad media-buena y es adecuado para operaciones en caliente hasta temperaturas de 500 °C. Sin embargo, el material tiene una mala soldabilidad debido al alto riesgo de grietas y esto es un inconveniente para el proceso LMD. Para evitar el agrietamiento, la estrategia recomendada habitualmente es de precalentar el material base.

| % | C | Si | Mn | Cr | Ni | Mo | S | P | W | V | Fe |

| 42CrMoS4 | 0,400 | 0,310 | 0,760 | 1,040 | - | 0,163 | 0,027 | 0,011 | - | - | Balance |

En cuanto a los materiales utilizados para generar el recubrimiento, se han utilizado una aleación base hierro, otra base Níquel y otra base Cobalto.

Aleación base Hierro: Eutroloy 16606A.04 (en adelante Eutroloy 16606)

El material depositado tiene una estructura martensítica con una alta resistencia al desgaste por abrasión incluso bajo altas temperaturas combinadas con cargas de fatiga. Se deben evitar grandes gradientes de temperatura, por lo que se recomienda precalentar el material, incluso hasta 650 °C si fuera necesario [2].

Aleación base Cobalto: Eutroloy 16006N (equivalente al Stellite 6, en adelante Stellite 6)

Se trata de una aleación a base de cobalto especialmente diseñada para la generación de revestimiento de resistencia al desgaste y una de las aplicaciones típicas es el recubrimiento de tornillos de extrusión. El Eutroloy 16006 es un polvo prealeado con alta resistencia a la erosión en medios líquidos, alta resistencia a la cavitación y buena resistencia al impacto. Se recomienda precalentar el material base y un enfriamiento lento para generar un recubrimiento libre de grietas [3].

Aleación base Níquel: Colmonoy 56 PTA (en adelante, Colmonoy 56)

Es una aleación a base de níquel especialmente formulada para el proceso de revestimiento de tornillos de extrusión. El alto porcentaje de cromo y carbono genera una gran población de carburos de cromo, lo que da una resistencia superior a la abrasión y la corrosión. El boro y el silicio aumentan la soldabilidad del material [4]. En este caso, también se recomienda precalentar el material hasta 250 °C [5].

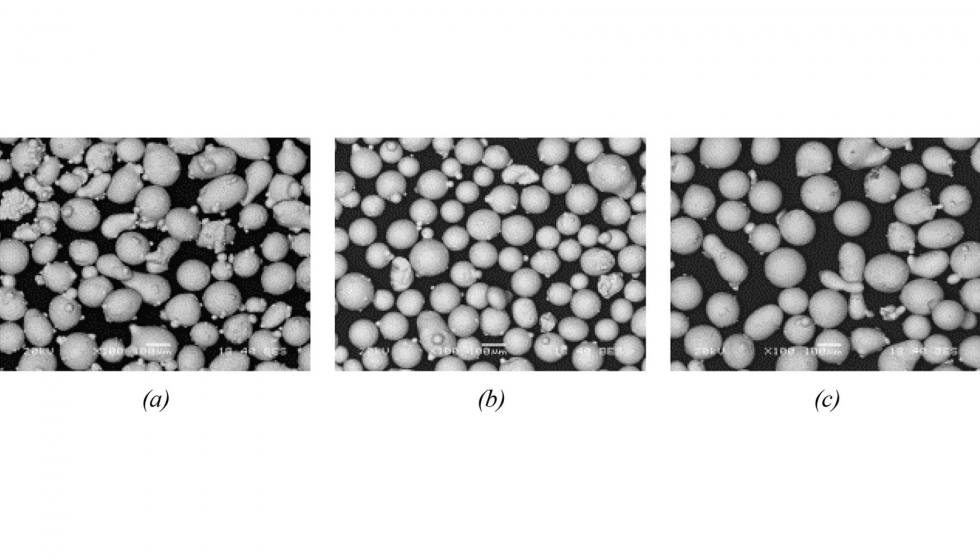

En primer lugar, se han caracterizado los polvos en términos de distribución de tamaño mediante difracción láser, morfología analizada por Microscopía Electrónica de Barrido (SEM) (figura 3), fluidez según la norma ISO 4490 y análisis químico (tabla 2).

| % | C | S | Si | Mn | Cr | Ni | Mo | Cu | Al | P | B | Fe | Co | Nb+Ta | Ti | W | V | N | O |

| Eutroloy 166606 | 0,86 | 0,013 | 0,31 | 0,31 | 4,6 | 0,19 | 4,9 | 0,13 | Balance | 6,5 | 1,7 | 0,043 | 0,014 | ||||||

| Stellite 6 | 1,16 | 0,07 | 1,4 | <0,10 | 27,5 | 0,39 | <0,10 | <0,01 | 0,19 | 64,4 | 4,7 | 0,08 | 0,018 | ||||||

| Colmonoy 56 | 0,80 | 0,003 | 5,2 | <0,05 | 17,4 | 69,0 | <0,1 | 0,024 | <0,1 | 0,024 | 1,8 | 5,0 | <0,05 | <0,1 | <0,1 | <0,01 | 0,056 |

Para la tecnología LMD, se requieren partículas con un tamaño dentro de 90-150 µm con forma esférica y buena fluidez. Los resultados obtenidos se resumen en la tabla 3.

| Eutroloy 16606 | Stellite 6 | Colmonoy 56 | |

|---|---|---|---|

| Forma | Esférica | Esférica | Esférica |

| Tamaño [µm] d50 (d90- d50; d50-d10) | 113 (+49;-40) | 90 (+43;-33) | 102 (+49;-31) |

| Fluidez [s/50g] | 11,9 | 10,9 | 12,9 |

| Densidad, ? [g/cm³] | 7,9 | 8,44 | 8,18 |

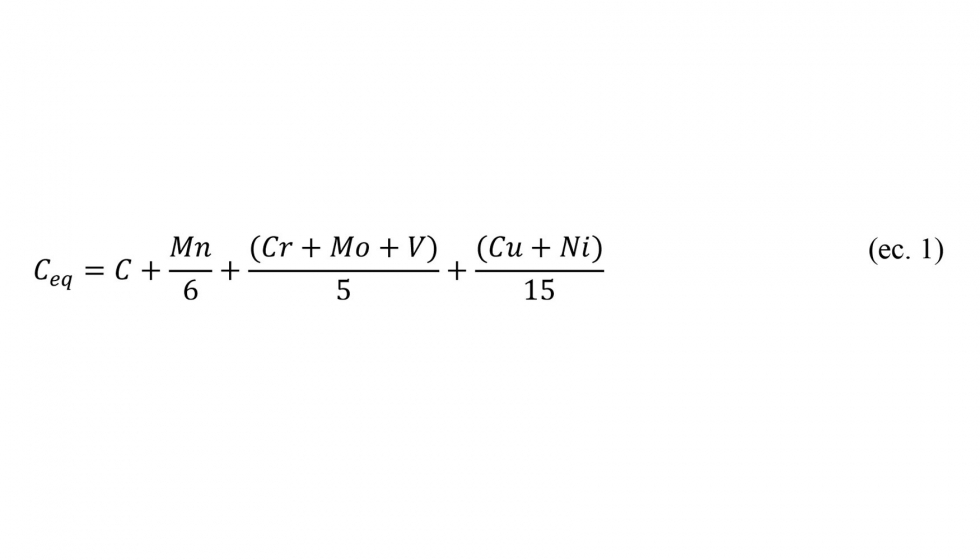

1.2. Cálculo de la temperatura de precalentamiento del material base

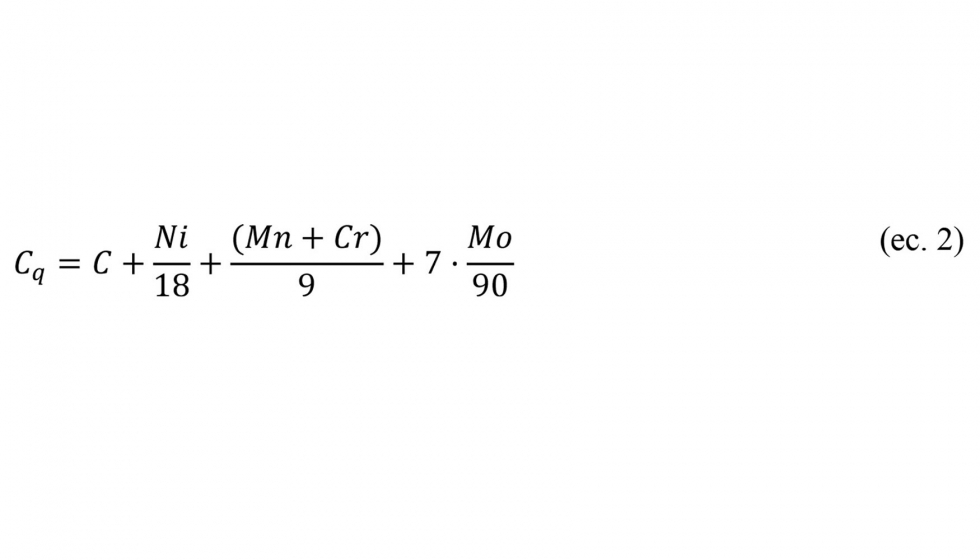

Un parámetro útil para evaluar la soldabilidad de los aceros es el indicador conocido como Carbono Equivalente, Ceq. Aunque el elemento más influyente en la soldabilidad del acero sea el Carbono, hay otros elementos de aleación de relativa importancia. El indicador Ceq tiene en cuenta todos estos elementos. Aunque se pueden encontrar diferentes fórmulas para calcular este indicador, en este trabajo se ha empleado la fórmula recomendada por la International Institute of Welding (IIW) [6]:

Como resultado, se obtiene un Ceq igual a 0,767%, que al ser un valor superior a 0,43%, el material debe ser precalentado. Para calcular la temperatura de precalentamiento, se ha utilizado el método Séférian [7]. Este método proporciona el valor Cq, equivalente al Ceq.

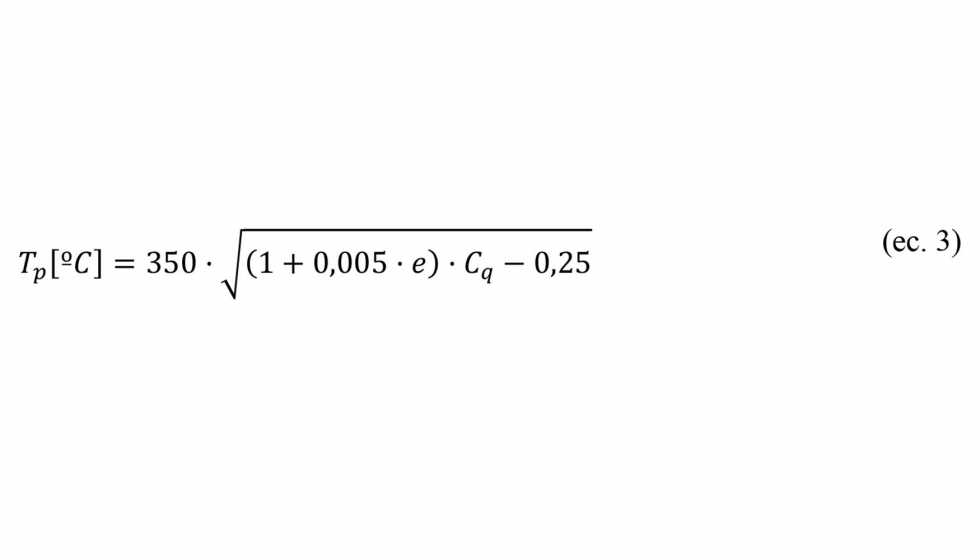

Como resultado, se obtiene un valor de 0,632%. Con este parámetro y el espesor del material (e), se puede determinar la temperatura de precalentamiento (Tp), en ºC, de acuerdo a la siguiente ecuación:

Según esta ecuación, y teniendo en cuenta que se va a aportar material sobre un cilindro de 50mm de diámetro, se obtiene un temperatura de precalentamiento igual a 257 °C.

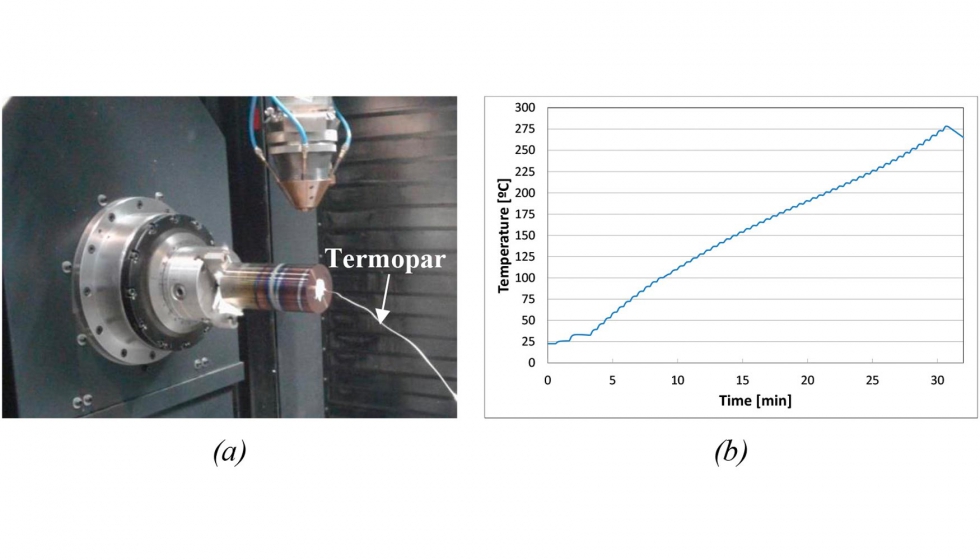

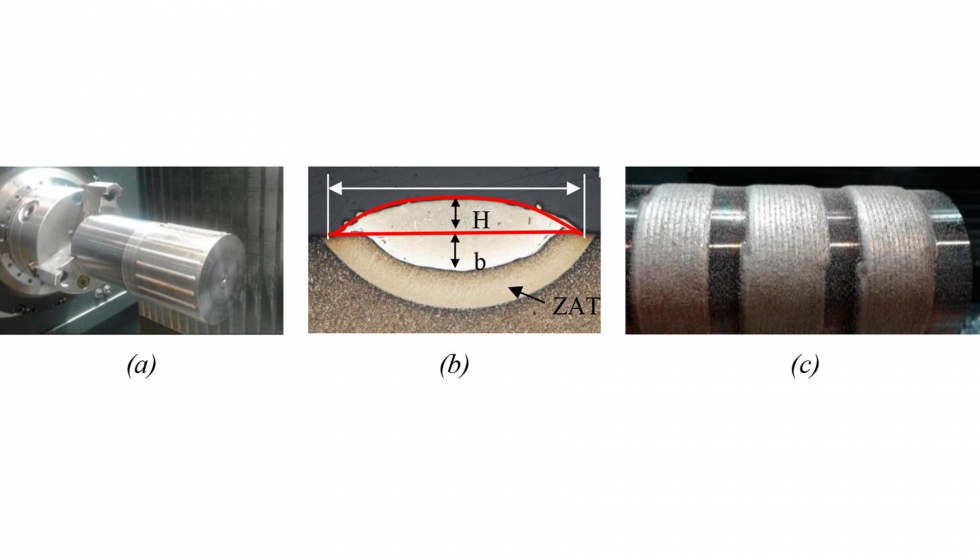

Para evitar la manipulación de material a esta temperatura, se ha planteado realizar el precalentamiento en la misma máquina, incidiendo sobre la superficie del material con el propio haz láser. Tras realizar varios ensayos a diferentes condiciones de precalentamiento de un cilindro de 50 mm de diámetro (figura 4a), se han determinado los siguientes parámetros de precalentamiento:

- Potencia de láser de 500 W.

- Láser desenfocado al máximo.

- Distancia de trabajo (boquilla-pieza) de 92,5 mm.

- Giro del cilindro a 10 rpm.

- Avance del cabezal a 400 mm/min.

Con estos parámetros, el tiempo necesario para alcanzar 257 °C en el centro del cilindro ha sido de 30 minutos aproximadamente, tal y como se puede observar en la figura 4b.

Figura 4: (a) Ensayos de precalentamiento (b) Temperaturas de calentamiento medidos por el termopar.

1.3 Experimentación

En primer lugar, se han determinado las condiciones de aporte óptimas para cada material. Para ello, se han fabricado cordones simples a diferentes condiciones de potencia del láser P, velocidad de giro del alimentador de polvo N y avance vf, definidos en la tabla 4 (figura 5a). Para cada velocidad de giro, se ha determinado el flujo másico del polvo, ṁp (tabla 5).

| P[W] | N | vf [mm/min] |

|---|---|---|

| 1500 | 50% | 750 |

| 2000 | 75% | 1000 |

| 2500 | 100% | 1250 |

| N | ṁp [g/min] | ||

| Eutroloy 16606 | Stellite 6 | Colmonoy 56 | |

| 50% | 21,97 | 21,17 | 17,6 |

| 75% | 31,6 | 30,4 | 26,37 |

| 100% | 39,03 | - | - |

Con el objetivo de evaluar la necesidad de aplicar el precalentamiento o no, además de hacer los ensayos con el material precalentado, también se han hecho ensayos con el material en frío, ya que el precalentamiento supone una pérdida de productividad. Además, los ensayos en frio se han hecho con el material base tratado térmicamente y sin tratarlo térmicamente.

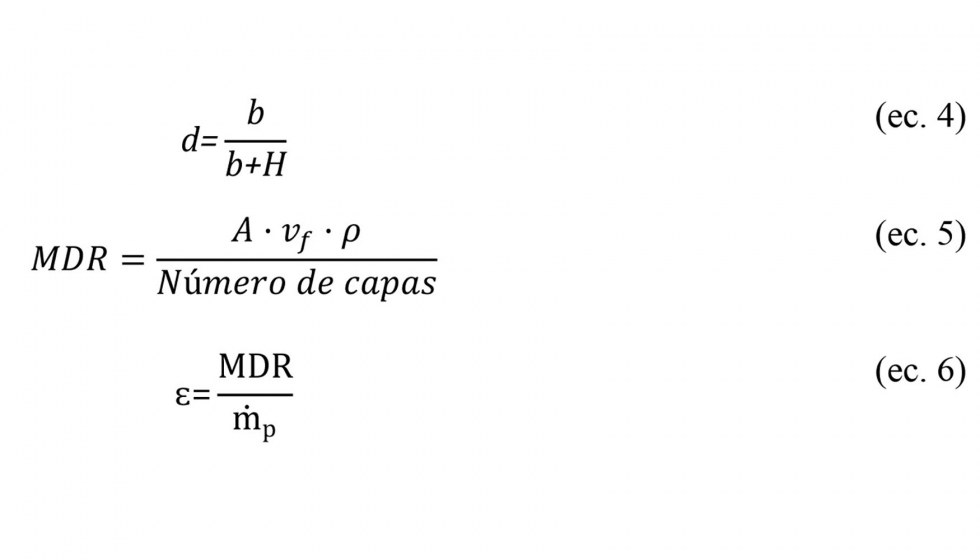

Una vez fabricados los cordones simples a diferentes condiciones de parámetros, las probetas han sido cortadas transversalmente para analizar su integridad microestructural en el microscopio óptico. Las muestras han sido atacadas por el ataque químico Vilella excepto las muestras correspondientes al Stellite 6, que han sido atacadas por ácido Crómico. Además de la integridad estructural, los cordones también han sido caracterizados geométricamente en términos de anchura W, altura H, penetración b, y área A que se definen en la figura 5b, para lo que se ha utilizado el software de análisis de imagen Clemex. Con estos parámetros geométricos, se han calculado la dilución d, la tasa de deposición MDR (Material Deposition Rate) y la eficiencia e, utilizando las siguientes ecuaciones:

Los solapes también se han analizado microscópicamente, se ha medido la altura de los recubrimientos con el software Clemex y se han medido las microdurezas siguiendo la norma UNE-EN ISO 6507-1:2006. En este caso, la eficiencia del polvo y la tasa de deposición se han calculado midiendo la altura media y la anchura total del área depositada. Además, se ha calculado la productividad como la superficie del material base que ha sido revestida por minuto, utilizando la siguiente ecuación: Productividad=(1-solape)·W·vf (ec. 7)

1.4. Resultados

El análisis de los cordones simples y de los solapes, ha llevado a seleccionar los valores mostrados en la tabla 6, la tabla 7 y la tabla 8 como los óptimos para el recubrimiento de filos por LMD con el material base en frío y sin tratamiento térmico, en frio y con tratamiento térmico, y precalentado, respectivamente.

| Material | ?p [g/min] | P[W] | vf [mm/min] | H [mm] | d [%] | MDR [kg/h] | ? [%] | Productividad [mm²/min] |

|---|---|---|---|---|---|---|---|---|

| Eutroloy 16606 | 21,97 (50%) | 2.500 | 750 | 0,92 | 30,77 | 0,48 | 36,22 | 1.091,25 |

| Stellite 6 | 21,17 (50%) | 2.500 | 1.250 | 0,68 | 38,93 | 0,58 | 45,32 | 1.662,5 |

| Colmonoy 56 | 17,60 (50%) | 2.500 | 1.250 | 0,74 | 16,51 | 0,51 | 48,25 | 1.412,5 |

| Material | ?p [g/min] | P[W] | vf [mm/min] | H [mm] | d [%] | MDR [kg/h] | ? [%] | Productividad [mm²/min] |

|---|---|---|---|---|---|---|---|---|

| Eutroloy 16606 | 21,97 (50%) | 2.500 | 1.250 | 0,76 | 34,85 | 0,57 | 43,49 | 1.581,25 |

| Stellite 6 | 21,17 (50%) | 2.500 | 1.250 | 0,85 | 9,62 | 0,72 | 56,64 | 1.662,5 |

| Colmonoy 56 | 17,60 (50%) | 2.500 | 1.250 | 0,78 | 28,33 | 0,75 | 70,86 | 1.950 |

| Material | ṁp [g/min] | P[W] | vf [mm/min] | H [mm] | d [%] | MDR [kg/h] | ɛ [%] | Productividad [mm²/min] |

|---|---|---|---|---|---|---|---|---|

| Eutroloy 16606 | 21,97 (50%) | 2.500 | 1.250 | 0,76 | 41,36 | 0,57 | 42,96 | 1.581,25 |

| Stellite 6 | 21,17 (50%) | 2.500 | 1.250 | 0,85 | 19,16 | 0,71 | 55,94 | 1.662,5 |

| Colmonoy 56 | 17,60 (50%) | 2.000 | 750 | 1,18 | 22,10 | 0,65 | 61,59 | 1.125 |

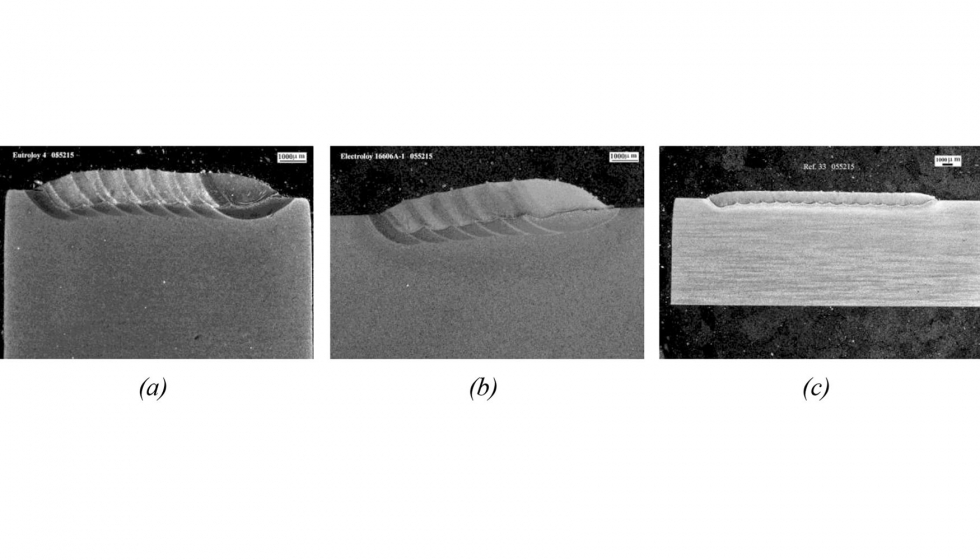

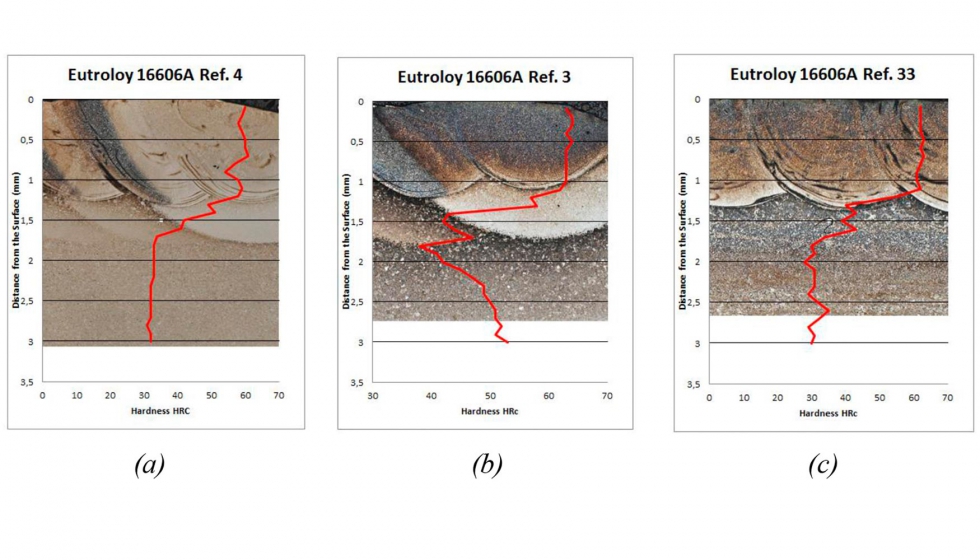

Figura 6: Macrografías del Eutroloy 16606 con el material base: (a) frio; (b) frío y con tratamiento térmico; (c) precalentado.

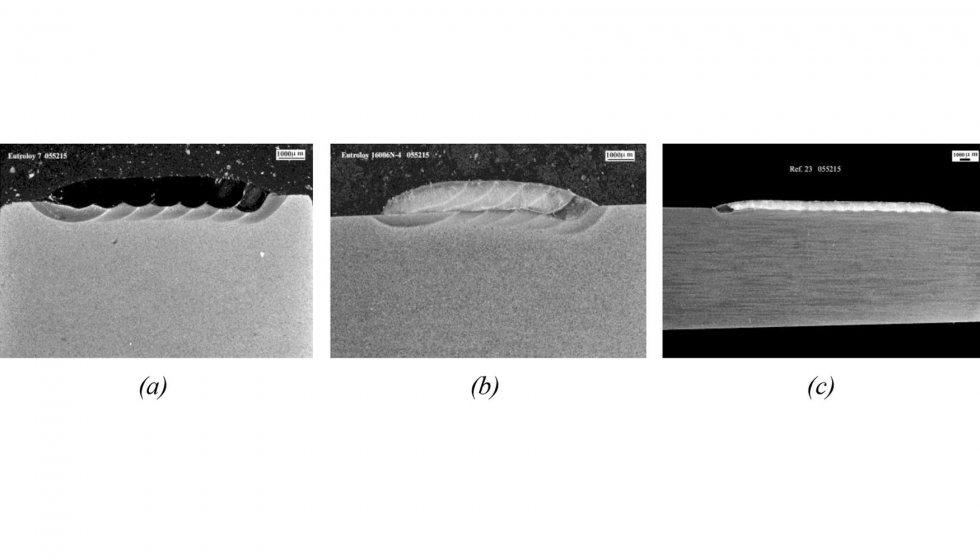

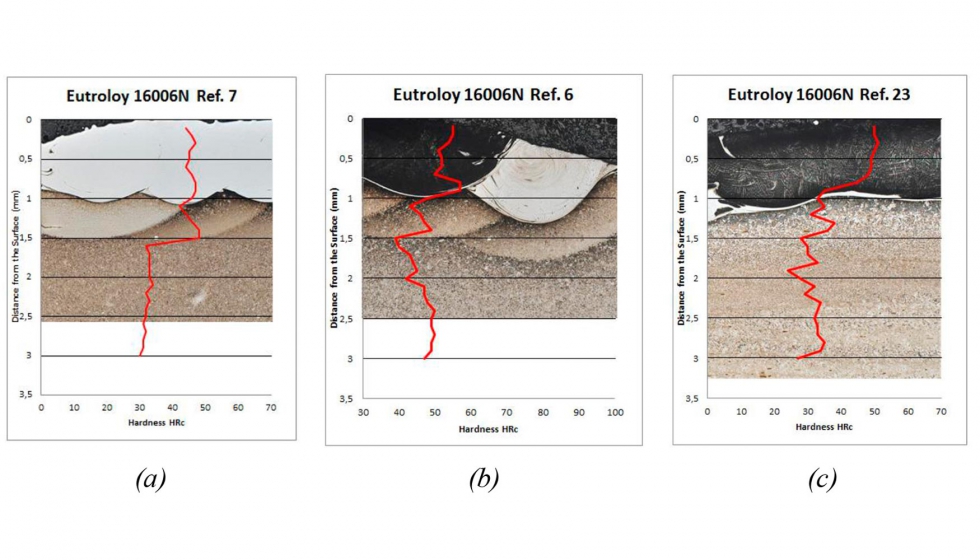

Figura 7: Macrografías del Stellite 6 con el material base: (a) frío; (b) frio y con tratamiento térmico; (c) precalentado.

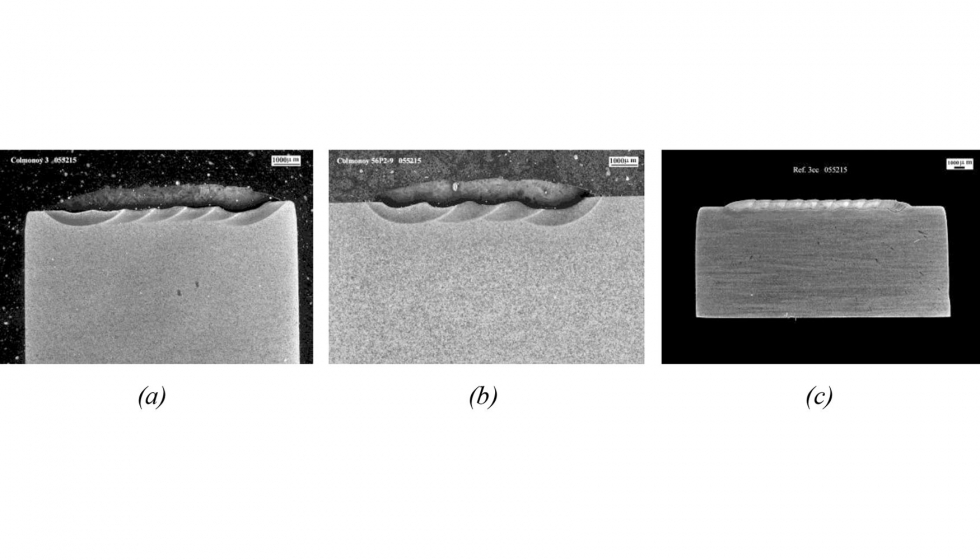

Figura 8: Macrografías del Colmonoy 56 con el material base: (a) frio; (b) frío y con tratamiento térmico; (c) precalentado.

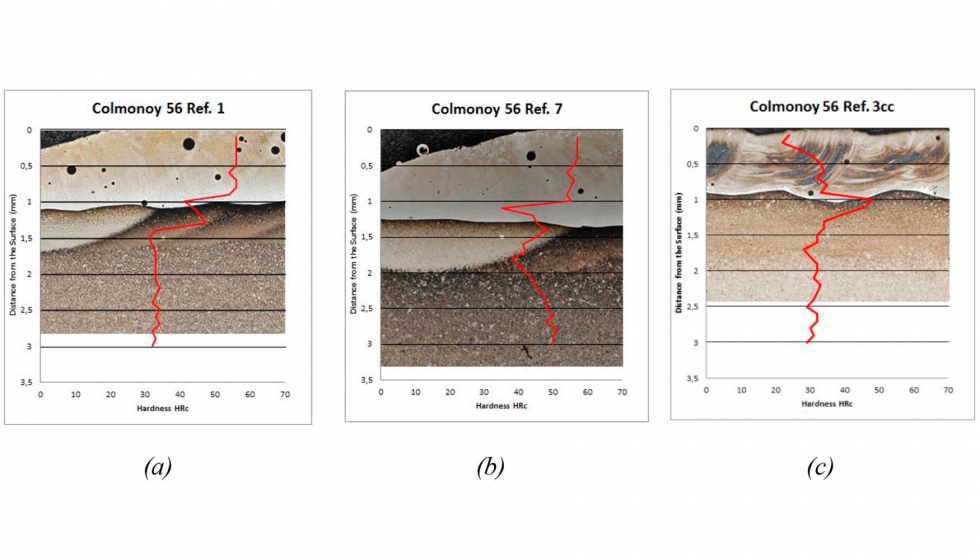

Figura 11: Perfil de durezas en el Colmonoy 56 con el material base: (a) frio; (b) frío y tratado térmicamente; (c) precalentado.

5. Conclusiones y líneas futuras

Para este caso de estudio se recomienda utilizar los parámetros establecidos en la tabla 7 para cada material, es decir, los parámetros establecidos con el material base frio y tratado térmicamente. En este caso, se han obtenido tasas de aporte mayores que 0,5 kg/h y una alturas de recubrimiento mayores que 0,5 mm. En cuanto a las durezas, se han obtenido unas durezas mayores que las establecidas por los fabricantes y mayores que la dureza del material base: 62HRC en el Eutroloy 16606, 54HRC en el Stellite 6, y 56 HRC en el Colmonoy 56.

Si se comparan los resultados obtenidos con el material base frio tratado térmicamente con los obtenidos con el material base precalentado, se puede concluir que:

- Se han obtenido alturas de capa, valores de MDR y eficiencias muy similares.

- Se obtiene una Zona Afectada Térmicamente (ZAT) y una dilución significativamente menor en todos los casos.

- A excepción del Colmonoy 56, se obtienen unas durezas similares en la capa depositada.

Por otro lado, si se comparan los resultados obtenidos con el material base frio tratado térmicamente con los resultados obtenidos con el material base frio sin tratarlo térmicamente, se puede concluir que:

- Se obtienen mayores alturas de capa.

- Excepto para el Colmonoy 56, se obtienen diluciones menores.

- Se obtienen valores de MDR y eficiencias mayores.

- Se obtienen durezas un poco mayores en la capa depositada, pero el gradiente de dureza en la intercara material base-recubrimiento es menor, ya que el material tratado térmicamente tiene una dureza mayor.

Por otro lado, en general, se han obtenido eficiencias de polvo menores que el 60% por lo que uno de los objetivos futuros será el análisis de la mejora de la eficiencia del polvo utilizando una boquilla coaxial continua, con la que se pretenden alcanzar eficiencias de hasta 90%. Este tipo de boquilla no se recomienda para los casos en el que el cabezal se utilice de forma inclinada, por el efecto de la gravedad. Sin embargo, en este tipo de aplicaciones de recubrimiento de husillos, el cabezal se mantiene siempre en vertical, y es el husillo el que gira en el plato horizontal (eje A de la máquina).

Además, como línea futura, se propone fabricar los filos completos por LMD. Por otro lado, también se propone analizar el efecto de la gravedad sobre la boquilla coaxial continua al trabajar con el cabezal inclinado.

En cuanto al diseño de la máquina, en la actualidad se está trabajando en sistemas de filtración, aspiración y limpieza automática de polvo.

Referencias

[1] Hoja técnica de Calidad de Ipargama.

[2] EuTroLoy 16606 | Castolin Eutectic. [En línea]. Disponible en: https://www.castolin.com/de-AT/product/eutroloy-16606. [Accedido: 30-may-2017].

[3] EuTroLoy 16006 | Castolin Eutectic. [En línea]. Disponible en: https://www.castolin.com/es-ES/product/eutroloy-16006. [Accedido: 30-may-2017].

[4] Wall Colmonoy COLMONOY® 56 PTA Nickel-Base Hard-Surfacing Alloy With Chromium Boride. [En línea]. Disponible en: http://www.matweb.com/search/DataSheet.aspx?MatGUID=33813fbfda11440687c39c3a28dddb69&ckck=1. [Accedido: 30-may-2017].

[5] Eutalloy® 10009 | Castolin Eutectic. [En línea]. Disponible en: https://www.castolin.com/product/eutalloy-10009. [Accedido: 12-jun-2017].

[6] IIW, Technical report Sub-Comission IX-G, doc. numer IX-535-67. 1967.

[7] D. Séférian y P. Chevenard, Métallurgie de la soudure. Paris, France: Dunod, 1959, 1959.

Agradecimientos

Los autores de este trabajo quieren agradecer a la Comisión Europea por la financiación del proyecto ‘Paraddise: a Productive, Affordable and Reliable solution for large scale manufacturing of metallic components by combining laser-based ADDItive and Subtractive processes with high Efficiency’ (Grant Agreement 723440), una iniciativa de Photonics and Factories of the Future Public Private Partnerships.