El proceso limitado por presión

Este es un error frecuente en las plantas de inyección, tanto que incluso ha hecho escuela entra algunos inyectadores y lo utilizan con normalidad como definición de parámetros de inyección habituales, siendo este un error que no debemos cometer.

Llamamos proceso limitado por presión cuando la presión límite de inyección es alcanzada por la máquina de inyección durante el llenado de las cavidades, limitando la posibilidad de que la inyectora alcance o mantenga la velocidad de inyección programada ante cambios en las condiciones de transformación, tales como, temperatura de masa, cambio de viscosidad del lote de materia prima, etc..

El llenado del molde

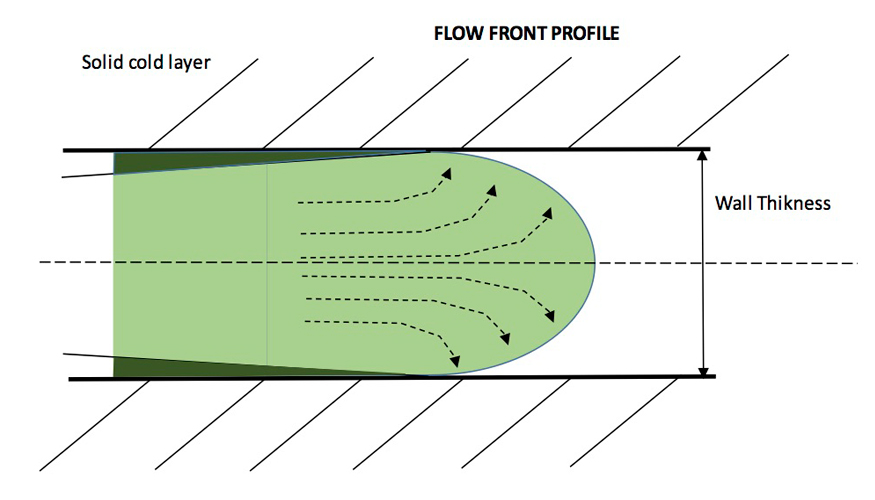

Durante el llenado del molde, el flujo del material que circula a través de las paredes de la cavidad, se desplaza hacia adelante con la velocidad programada por medio de la presión de inyección. La capa exterior del flujo que está en contacto con el molde (cuyo sistema de refrigeración está realizando su cometido de extraer calor) se va enfriando y va creciendo en espesor.

Esto hace que la “vena líquida” o núcleo del flujo, donde hay más calor, esté cada vez más restringida. Por tanto, la máquina de inyección cada vez tiene que aplicar más presión para desplazar el material para realizar el llenado. A este factor de reducción del núcleo caliente de circulación de flujo hay que añadir que, a medida que llenamos el molde, cada vez hay más material circulando con pasos restringidos, canales de distribución, entradas, etc. lo que hace aumentar y mucho, las necesidades de presión requeridas para hacer avanzar el material fundido a la velocidad programada de llenado.

Aquí se produce otro fenómeno, esta vez, afortunadamente. La capa fría en contacto con el acero del molde empieza a consolidarse y va aumentando de espesor, restringiendo el paso en el núcleo del flujo. Sin embargo, la capa intermedia existente entre la capa central del flujo y la capa fría sufre una alta cizalla y fricción contra esta capa fría, generándose así un aumento de temperatura en esta zona. Aquí se crea un pseudo-equilibrio entre el calor extraído por la refrigeración del molde y el calor aportado por la cizalla entre estas capas que nos permite “retrasar” el enfriamiento definitivo y completo de la vena líquida que impediría seguir llenado el molde.

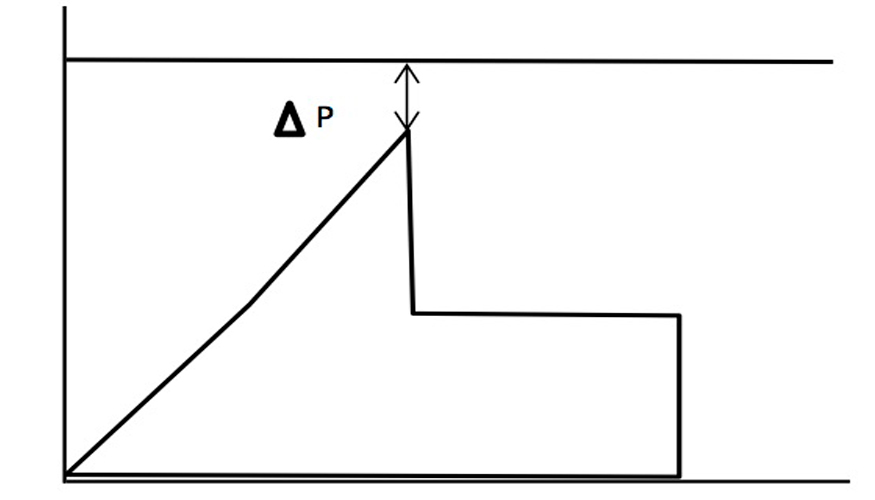

Por tanto, nuestros requerimientos de presión de inyección durante el llenado del molde, van a ser crecientes.

Vamos a necesitar una presión de inyección proporcionalmente creciente y esta proporción de crecimiento o pendiente de la curva de presión de inyección dependerá de la temperatura, de factores tales como temperatura de masa, temperatura del molde, viscosidad del material, velocidad de inyección, etcétera.

Es por consecuencia indispensable que para que la inyectora cumpla con las velocidades programadas (recordemos que el tiempo de llenado es el más crítico del proceso de inyección) la reserva disponible de presión de inyección debe ser suficiente para superar estas restricciones antes comentadas. Ver capítulo 7.7 Delta P.

Hay fabricantes de máquinas de inyección que, con buen criterio, consideran el hecho de alcanzar la presión de inyección límite programada durante del llenado un error que genera una alarma. Es porque tienen claro que este valor no debe ser nunca alcanzado

Si la inyectora está programada con el proceso limitado por presión, habrá un momento en que la inyectora requiera más presión de inyección para vencer las restricciones y hacer avanzar el material a la velocidad requerida y no dispondrá de ella debido a esta limitación programada en la presión de inyección.

En ese momento la velocidad del frente de flujo se reducirá sin control por parte del inyectador. Esta ralentización del frente del flujo producirá un enfriamiento más rápido de la capa fría al reducirse la fricción entre ésta y la capa colindante que ha reducido su velocidad. Acabamos de perder el control de velocidad de inyección o del llenado de las cavidades. Como consecuencia también hemos modificado la cizalla aplicada y la viscosidad del material circulante.

Durante todo el recorrido del llenado en el que entremos en presión limitada, la velocidad real no será la que esté programada en la inyectora sino la que pueda conseguir la máquina con la presión disponible. Además, pequeños cambios de viscosidad del material, por efecto de mezclas de material recuperado o por pequeñas diferencias entre lotes, entre otras, producirán piezas con características diferentes. Serán necesarias correcciones de proceso constantes por parte del técnico de inyección responsable. En cada cambio de viscosidad de lote de material o factores relacionados como temperatura de molde, secado, etc., etc.

Hay fabricantes de máquinas de inyección que, con buen criterio, consideran el hecho de alcanzar la presión de inyección límite programada durante del llenado un error que genera una alarma. Es porque tienen claro que este valor no debe ser nunca alcanzado.

Los inyectadores defensores de programar la inyección limitando la presión, argumentan en ocasiones que, con un único parámetro, la presión de inyección, controlan el llenado del molde, pero no es así. Es cierto que solo modificando este parámetro las condiciones de inyección cambian sustancialmente, pero no controlamos el proceso en absoluto en su fase más crítica, como es el llenado de la cavidad.

No importa si estamos inyectando materiales amorfos o semicristalinos, si tienen cargas de refuerzo o no las tienen, si son termoplásticos elastómeros, o no, nuestro proceso tiene que permitir que la máquina inyectora se auto regule respecto a la presión de inyección, dejando que la máquina disponga de un Delta P (ver artículo referido a este concepto) que es lo opuesto a un proceso limitado por presión, de esta manera el proceso será repetitivo y consistente.

En otros artículos comentaremos cómo determinar si la inyectora está compensando la presión correctamente ante estos posibles cambios de viscosidad.

José Ramón Lerma es autor del Libro Manual Avanzado de Inyección de Termoplástico, que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos. El libro, comercializado por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. Página web sobre Scientific Injection Molding: www.asimm.es

Más información sobre los cursos Scientific Molding online impartidos en Inefco, en los que José Ramón Lerma es tutor https://www.ieaula.com/home/31-procesos-avanzados-de-inyeccion-de-termoplasticos.html