Los composites ganan terreno en sectores industriales muy diversos

“Se prevé que el uso de los composites crezca al ritmo de un 5% anual, impulsado en parte por la introducción de nuevas combinaciones”. Así inició Frédérique Mutel, presidenta y CEO de JEC Group, la conferencia inaugural de la XXIII edición de la Jornada Internacional de Materiales Compuestos organizada por CEP —Centro Español de Plásticos— el pasado 18 de mayo en el marco de Automobile Barcelona.

La XXIII Jornada Técnica CEP Composites, organizada por el Centro Español de Plásticos en el marco del salón Automobile Barcelona y a la que asistieron unos 70 profesionales, contó con la valiosa participación de Frédérique Mutel, presidenta y CEO de JEC Group en la ponencia inaugural. En su discurso, Mutel llamó la atención sobre el ritmo de crecimiento previsto en el uso de los composites y los avances en nuevas combinaciones, que alentarán su introducción en la industria, admitiendo que la competencia respecto otros materiales es muy fuerte (cemento, aceros, plásticos o aluminio).

Sin embargo, apuntó que “los composites están creciendo en industrias muy heterogeneas y, de hecho, en Jec Group hemos posicionado nuestra oferta en 40 sectores”, apuntando principalmente el transporte, el sector aeronáutico, el eólico, la energía y la construcción, “que suponen el 75% del mercado de estos materiales”. Mutel incidió especialmente en la oportunidad que supone para los composites el auge del coche eléctrico y los requerimientos en cuanto a aligeramiento de componentes en la industria del automóvil. Pero la penetración de los materiales compuestos se aprecia en múltiples sectores, como “los ascensores, los drones, la implantología, el sector medical, los equipos para RX o el desarrollo de exoesqueletos”, apuntó Mutel. El reto, sin embargo, sigue siendo el reciclaje de estos materiales.

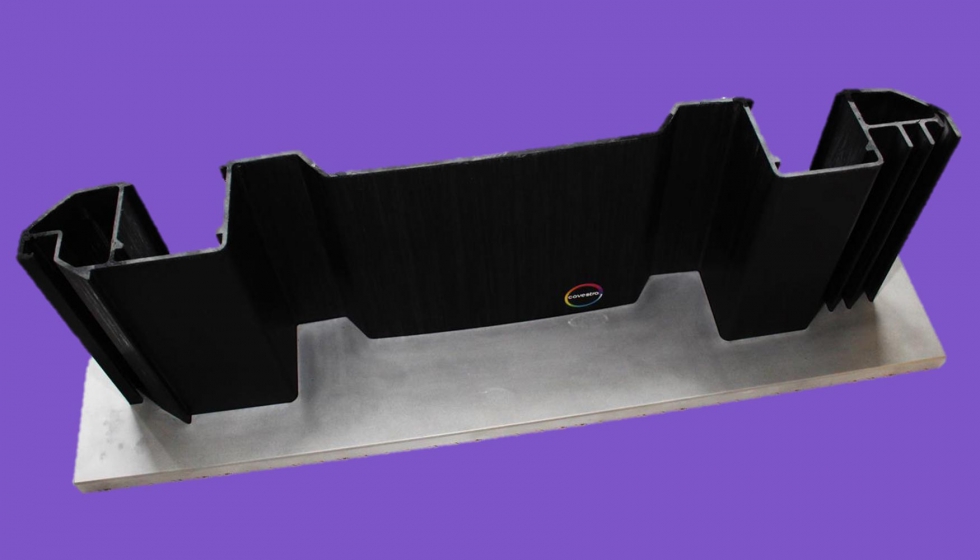

La jornada técnica dio también la oportunidad a diversas empresas a mostrar aplicaciones de composites en sectores como la construcción, el transporte, la aeronáutica, además de proyectos innovadores y otras aplicaciones. Es el caso de Covestro que, de la mano de Paul Heinz —CAS R&D New Applications—, expuso la novedad que la firma ha desarrollado para las empresas que desarrollan composites por pultrusión: Desmocomp, un material “extremadamente resistente a la imtemperie, estable frente a los rayos UV y a agentes químicos y sin revestimiento”. Resistente también a ambientes corrosivos como el marino, Desmocomp es una nueva resina fácil de procesar, de largo tiempo de cocción y buen comportamiento en curado rapido. Entre los sectores de mayor aplicación se encuentran el transporte y la automoción, la construcción, la madera y sector del mueble, electricidad y electrónica, la industria química y deportes, cosmética, salud, entre otros. “Se trata de un nuevo material con excelentes propiedades que permite evitar el costoso proceso de acabado (revestimiento o laminado), reducir los aditivos (estabilizadores UV, esteras, velos, etc.) y aumentar la velocidad de producción (en comparación con, por ejemplo, UP)”.

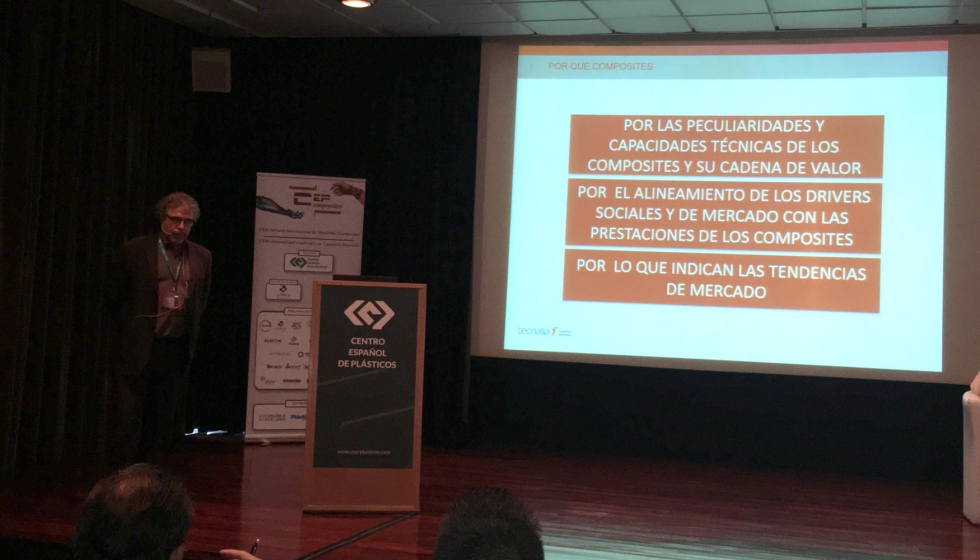

Luis Palenzuela, investigador de Tecnalia, por su parte, se preguntó retóricamente ¿cómo pueden los composites generar innovación de alto impacto?”. De entrada, expuso que es necesario “dar a conocer mucho más el potencial de los composites” y admitió que “existe muy poca masa crítica de empresas que usen los composites para dar valor a los productos”. Así, explicó que “las empresas reticentes a incorporar los materiales compuestos recurren a argumentos muy diversos; desde la falta de mercado a la duda de si la tecnología permitirá trabajar con ellos como sería necesario, hasta la dificultad de si podrán o no patentar el resultado, e incluso aduciendo que sólo trabajan con líneas de producción ya probadas en el mercado”. Objeciones que sin duda han dificultado la entrada de los composites en muchas industrias y que suponen que este mercado “avance muy lentamente”. Por ello se mostró convencido que “los centros tecnológicos como Tecnalia deben involucrarse mucho más y establecer colaboraciones entre ellos y con las empresas”.

Palenzuela confía en que diversos factores acaben por potenciar la introducción de los composites en la industria; por propia necesidad de mejora competitiva y por sostenibilidad ambiental. En el primer caso, permitiría la automatización y fabricación digital, ir hacia la fabricación flexible y escalable y desarrollar nuevos modelos de negocio. Además, aportan un valor de diferenciación y nuevas prestaciones y la optimización de costes. En cuanto a los motivos medioambientales, la eficiencia energética y la economía circular pueden ser un buen argumento.

Luis Palenzuela, investigador de Tecnalia, expuso el por qué de apostar por los composites.

El proyecto Preforge, de la mano de Gaiker

Por parte del centro tecnológico, Santiago Neira presentó el proyecto Preforge centrado en tecnologías de moldeo de Prepegs termoestables para la fabricación avanzada 4.0 en el sector de la automoción. Este proyecto se basa en el desarrollo de piezas ligeras y de altas prestaciones de composite, obtenidas mediante un proceso automatizado de moldeo a baja presión de preformas ‘near net shape’, construidas a medida con capas de laminados de prepegs termoestables. El objetivo es lograr un “proceso de fabricación de estructuras rígidas basadas en composites termoestables reforzados con fibras continuas, aplicado al sector de la automoción en un entorno de fabricación avanzada”, explicó Neira, que expuso también algunos ejemplos realizados dentro del proyecto.

Asimismo, expuso que dentro del Preforge se consideran importantes variables como los parámetros de entrada (material), los parámetros del proceso (el corte, el apilado en molde, el moldeo y el enfriamiento y mecanizado) y los parámetros de salida (de tipo físico como la desviación respecto a cotas nominales en contorno, vaciado y espesores, entre otros).

Los composites termoplásticos y termoestables en la industria, a debate

Otro de los puntos fuertes de la jornada fue la mesa redonda, moderada por Juan Ramón Alonso (coordinador de mercados de Gaiker-IK4) y en la que expertos del sector debatieron sobre el diferente papel que los composites termoplásticos y termoestables juegan en la industria, con sus diversos campos de aplicación en función de sus características y necesidades. Los participantes de la mesa redonda fueron Sergio Moriano (PolyOne) y Jordi Geli (Euroresins), representando al sector de materias primas, y Eva Martínez (Acciona), Inés Galdón (Alstom) y Daniel Claret (Carbures Mobility) representando al sector de la transformación.

Otros asuntos tratados durante la jornada fueron los requisitos frente al fuego que los materiales compuestos deben cumplir y, asimismo, se explicaron diversas razones por las cuales estos materiales son más comunes en vehículos de transporte, no sólo en aeronáutica, sino también en el sector ferroviario, y poco a poco cobrarán más importancia en el sector automoción, de la mano de Alstom y Cromogenia.

De interés fue también la conferencia de Fagor, en la que se expuso la comparación de costes de transformar un techo de automóvil mediante distintas técnicas y niveles de automatización. Otras compañías como IMCD (mediante su representada MVP) o Faro aportaron tecnologías de soporte para las empresas del sector. Covestro, SGL Group y Saertex presentaron interesantes e innovadores soluciones en cuanto a materia prima. Y Aernnova presentó la dificultad del sector aeroespacial debido a sus altas exigencias y cómo trabajan para poderlas salvar.

Finalmente, los asistentes pudieron conocer el proyecto de impermeabilización del Túnel de Pajares de Acciona, ganador de un premio a la innovación en la JEC 2017.

Cualquier sector es un potencial usuario de los composites

Así lo afirmaba Frédérique Mutel, presidenta y CEO de JEC Group, durante la conversación que mantuvimos en paralelo a la conferencia. Así, expuso que los principales mercados, hoy, son la construcicón, incluyendo la madera, pero también la aeronáutica o la automoción, puesto que los composites les ayudan a cumplir con las exigencias de reducir pesos para consumir menos energía. “Cualquier material que reduzca su peso permitirá ahorrar el consumo energético y este es nuestro reto —expuso Mutel—. Un ejemplo son los coches eléctricos, cada vez más complejos y compuestos por sistemas electrónicos. O la aeronáutica, donde los últimos aviones permiten ahorrar hasta un 30% de consumo energético gracias a los composites”.

Sin embargo, Mutel es consciente que no todas las empresas, especialmente las más pequeñas, saben cómo introducir los composites en su producción: “el problemas de las pymes es que deben fortalecerse para invertir en estos materiales. Éstos les permitirán ser más competitivos” y apuntó a la necesidad de una mayor colaboración entre empresas y centros tecnológicos para difundir el potencial de estos materiales: “la colaboración público-privada ha dado muy buenos resultados. En Francia por ejemplo existe un polo de innovación donde figuran empresas de primer nivel com Renault, Peugeot, Airbus, y me consta que en otros países como Alemania, Corea del Sur, China o Japón también se han puesto en marcha iniciativas parecidas”.

Mutel además se muestra convencida que Europa liderará los proyectos más innovadores: “Aquí es donde actualmente existe la tecnología más avanzada, con aplicaciones de primer nivel. Y también el propio sector ha evolucionado; si hace unos años el proceso de producción era manual, hoy se ha automatizado y hemos mejorado también en cuanto a su impacto sobre el medio ambiente”. En opinión de Mutel, esta evolución en la producción de los composites permitirá que aquellos países que apuesten por procesos ecológicos vean en estos materiales una buena oportunidad. Además, apuntó que “Europa es, desde el punto de vista tecnológico, donde más hemos avanzado, con un nivel de automatización superior a Asia y EE UU”.

Finalmente, se mostró muy satisfecha de la última edición de JEC, que registró un récord de visitantes. En su opinión, “la división en ‘planetas’ hizo aumentar el interés porque cada sector ya genera por sí mismo mucha expectación y en JEC los visitantes podían encontrar toda la cadena de producción. Y una estrategia de éxito fue dirigirnos también a los ‘end users’, explicándole los beneficios para sector de aplicación. Esta apuesta nos generó nuevos visitantes y estoy muy orgullosa de esta apuesta”.