Método de estudio de la cizalla o 'shear rate' en las entradas

Normalmente la entrada es el paso más restrictivo del material en su camino desde la inyectora hasta el llenado de la cavidad. Con frecuencia, cuando un molde se construye, la entrada suele mecanizarse más pequeña en tamaño que el necesario ya que, si es necesario, es más fácil y más económico aumentar el tamaño posteriormente que reducirlo (soldaduras, ajustes, etc.). Desafortunadamente, en ocasiones la decisión es la de no modificar el tamaño de la entrada y adaptar los parámetros de inyección a las condiciones que la entrada restrictiva exige por sus dimensiones inadecuadas.

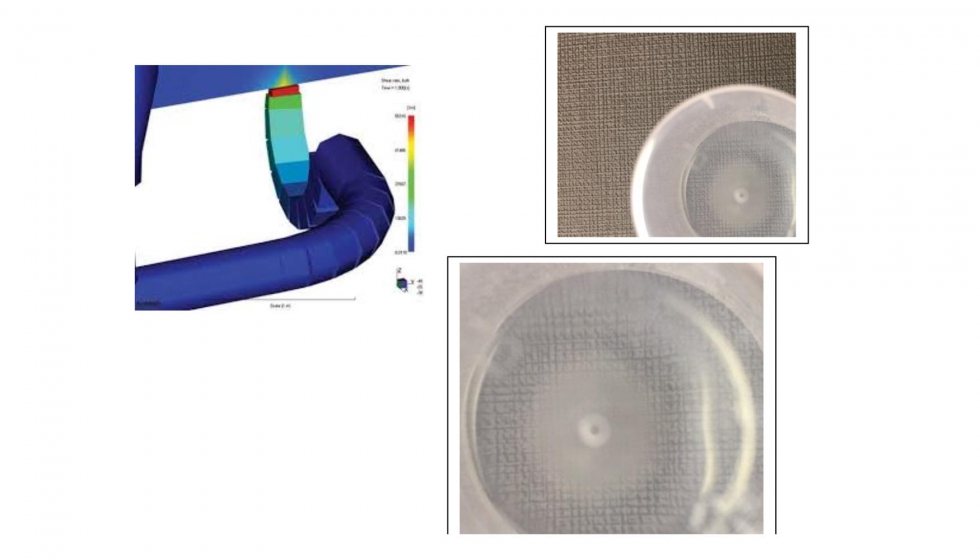

Esto lleva a fabricar piezas en condiciones no adecuadas, tales como material a mayor temperatura de la adecuada, velocidades de inyección excesivamente altas, etc.. Y lo que es peor, generando un aumento de la cizalla o 'shear rate', que puede superar el máximo permitido por el material utilizado.

Todos los polímeros tienen unos valores máximos de cizalla admisible que no debemos sobrepasar para no entrar en riesgos de deterioro del material. Superar estos valores supone una degradación molecular del polímero. Si sobrepasamos estos valores recomendados podemos provocar una pérdida de propiedades del material irreversibles, además de defectos estéticos, grietas, marcas en la entrada, gases, poros internos, brillos, etc.

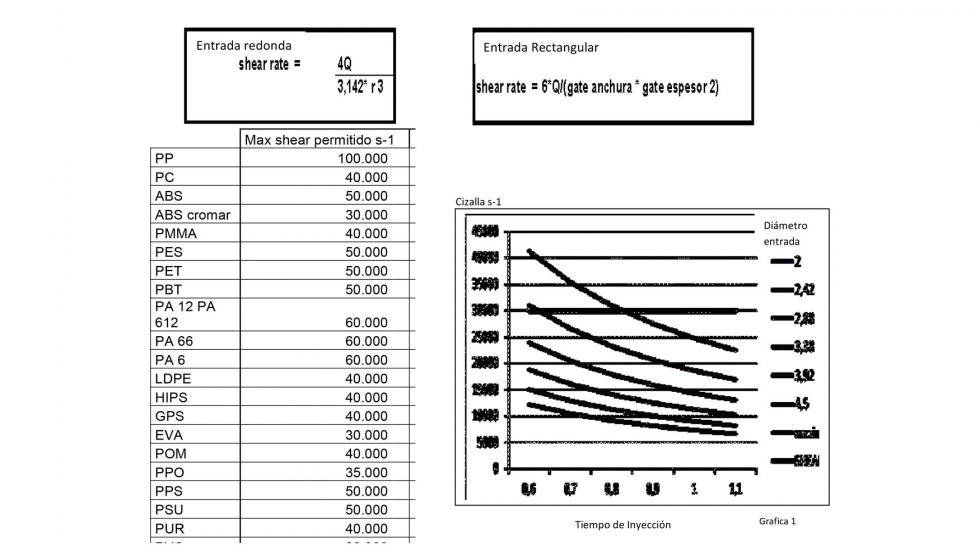

Para el cálculo estimado de las dimensiones adecuadas de las entradas, teniendo en cuenta la máxima cizalla (s-1) admisible por el material, se pueden utilizar las fórmulas siguientes. Las fórmulas nos aportan la cizalla o ratio de deformación generado al pasar un polímero fundido a través de un agujero de sección redonda o rectangular.

Shear Rate = Ratio de deformación de un polímero fundido

En la fórmula de las entradas de sección redonda podemos ver que aparece 'Q' referido al caudal. Este se puede calcular con los valores del volumen de la cavidad y del tiempo de llenado. No deja de ser un valor de cm3 por segundo. También aparece 'r' como radio del diámetro de la entrada. En este caso elevado a 3, por lo que podemos deducir que un pequeño cambio en el valor del diámetro tiene una gran influencia en el resultado de la cizalla aplicada.

En la fórmula de las entradas de sección rectangular, podemos ver que también aparece 'Q' como caudal (aquí afectado por volumen de la cavidad y tiempo de llenado). También aparecen los valores geométricos del rectángulo de la entrada, esto es, anchura y profundidad o espesor). Este último valor elevado al cuadrado, por lo que la profundidad de la entrada tiene una gran influencia en el cálculo final de la cizalla.

Al aplicar estas fórmulas con las diferentes combinaciones, no debemos exceder en el resultado los valores de fricción y cizalla máximos recomendados por el fabricante del polímero.

Imaginemos lo que sería poder calcular fácilmente estos valores de cizalla y modificar los valores de tiempo de llenado (caudal), sección de la entrada, etcétera, y ver inmediatamente cómo evoluciona la cizalla con las diferentes combinaciones analizadas.

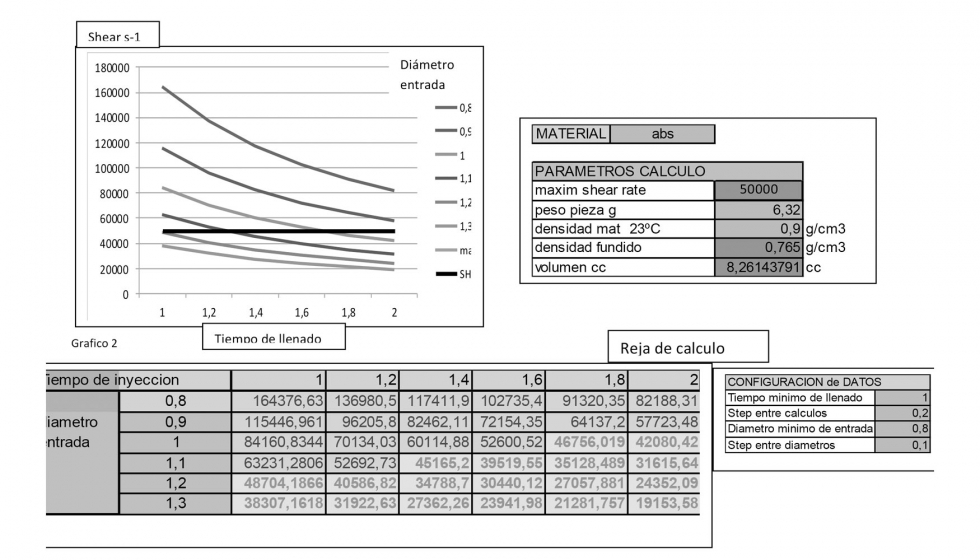

Imaginemos también que podemos definir la rejilla de cálculo de la imagen, definiendo la gama de diámetros y de tiempos de inyección. De esta manera podemos ver múltiples resultados de estas combinaciones y claramente determinar los resultados que están por debajo del valor máximo del material (color verde) y las combinaciones que están obteniendo una cizalla por encima de la recomendable (color rojo) de modo que podemos seleccionar que tiempo de llenado (velocidad de inyección) y qué diámetro utilizaremos en nuestro proceso para asegurar valores de cizalla correctos.

En el gráfico 2 podemos ver los valores calculados en la rejilla de cálculo y qué combinaciones de tiempo de llenado y diámetros de entrada dan resultados de cizalla por debajo de la línea de color negro, que representa el valor de cizalla máximo del material en cuestión (en el ejemplo ABS con valor máx. 50.000 s-1)

En el gráfico podemos ver la línea negra que marca el nivel de máxima cizalla admisible por el material analizado (en el ejemplo 50.000 s-1) y las curvas de diferente sección de entrada (desde 0,8 a 1,3 mm2) combinadas con diferentes tiempos de llenado (de 1 sg a 2 segundos).

De ambas maneras, a través de la rejilla de cálculo o a través de la gráfica de resultados se puede fácilmente determinar la combinación de diámetro y tiempo de llenado que más nos convenga para asegurar valores de cizalla por debajo del máximo.

En el ejemplo del gráfico 1, podemos deducir qué tiempos de llenado por debajo de 0,9 segundos con entradas de diámetro 2 mm (color azul) superan la cizalla máxima admisible. Para el resto de diámetros (exceptuando diámetro 2,42 mm) toda la gama de velocidades analizada (de 0,6 a 1,1 segundos) es aceptable pues no supera los 30.000 s-1 de cizalla máxima del material.

Este análisis es muy útil cuando queremos comprobar si nuestro proceso tiene dimensionadas la combinación de tiempo de llenado y sección de la entrada de modo correcto sin agredir en exceso al material. Para ello necesitamos saber tan solo el volumen de nuestra cavidad, el tiempo de llenado y la sección de la entrada.

Esta hoja de cálculo que relaciona estas fórmulas con las gráficas indicadas puede ser encontrada en el pendrive que acompaña al libro Manual Avanzado de Transformación de Termoplásticos para su fácil utilización en un PC.

Con estos datos podemos valorar posibles modificaciones de dimensiones en las entradas necesarias para reducir el nivel de cizalla aplicado así como modificaciones, si procede, en los tiempos de inyección.

José Ramón Lerma es autor del Libro Manual Avanzado de Inyección de Termoplástico, que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos. El libro, comercializado por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. Página web sobre Scientific Injection Molding: www.asimm.es

Más información sobre los cursos Scientific Molding online impartidos en Inefco, en los que José Ramón Lerma es tutor https://www.ieaula.com/home/31-procesos-avanzados-de-inyeccion-de-termoplasticos.html