Influencia de los biocombustibles sobre materiales plásticos empleados en automoción

Cemitec (Centro Multidisciplinar de innovación y Tecnología de Navarra) Fundación Cetena15/05/2006

Los plásticos son utilizados en la fabricación de sistemas de combustible ya que en comparación con los metales son más ligeros, se ajustan fácilmente y hacen posible complicadas geometrías en las tapas de los depósitos, tanques, válvulas, juntas y otros componentes del sistema de alimentación del combustible.

Los fabricantes de automóviles tradicionalmente han empleado los siguientes tipos de plásticos al fabricar los sistemas de combustible.

• Poliamidas: Han sido uno de los materiales más utilizados, principalmente la poliamida 66 (PA66), poliamida 12 (PA12) y poliamida resistente a altas temperaturas (HDN).

• Copolímeros y homopolímeros acetálicos (POM): son materiales con estabilidad dimensional, resistencia química y baja permeabilidad a los gasóleos.

• Polietileno de alta densidad: Se utiliza en la fabricación de los tanques de los depósitos, tiene buena resistencia al impacto y es resistente la sal de las carreteras.

• Polibutilen tereftalato (PBT): es un material con buena estabilidad dimensional.

• Polietilen sulfona (PPS): resiste temperaturas muy elevadas, productos químicos agresivos y es dimensionalmente estable. También presenta baja permeabilidad a los gasóleos.

Un desafío que ha surgido en los últimos tiempos a los fabricantes de piezas de automóvil es conseguir el material adecuado para su uso con biodiesel en Europa. Este tipo de combustibles son más ácidos y por lo tanto más reactivos que los gasóleos utilizados hasta ahora. Debido a esta mayor reactividad los fabricantes de piezas para automoción han considerado pasar de piezas

fabricadas con polímeros acetálicos a polímeros de mayor costo sobre todo en la fabricación de válvulas de control de emisión, válvulas del tanque, y unidades de transmisión del combustible. Para ello los fabricantes de polímeros están desarrollando nuevos grados que sean compatibles con el uso de biodiesel como combustible, tanto mezclado con gasóleo convencional en distintas proporciones o al 100%.

Como se puede ver la industria del automóvil está en continuo desarrollo para poder cumplir con los nuevos requerimientos a los que se ve sometida.

Biodiesel

El biodiesel se plantea como una alternativa al diesel debido a su carácter renovable y biodegradable. Sus principales ventajas son la disminución neta de producción de CO2, la no emisión de SO2 debido a que el biodiesel no contiene azufre y la no emisión de compuestos aromáticos polinucleares ya que el biodiesel no los contiene.

El biodiesel puede ser producido a partir de distintos aceites vegetales como girasol, soja, colza, palma y grasas animales, así mismo también puede ser producido a partir de aceites usados aunque en este caso el aceite debe ser tratado previamente para eliminar las impurezas que pueda contener y que pueden dificultar la reacción de transesterificación o puedan mermar la calidad del biodiesel obtenido.

La Directiva 2003/17/CE fija el contenido de azufre máximo para gasolinas y gasóleo de automoción (clase A), a partir del 1 de enero de 2009, y para gasóleos destinados a ser utilizados en máquinas móviles no de carretera y tractores agrícolas forestales, a partir del 1 de enero de 2008. A partir del 1 de enero de 2005, el contenido máximo de azufre no podrá superar los 50 mg/kg y deberán estar disponibles para su comercialización en el mercado nacional gasóleos de automoción con un contenido máximo de azufre de 10 mg/kg. A partir del 1 de enero de 2009, el contenido máximo de azufre en los gasóleos de automoción (clase A) no podrá superar los 10 mg/kg (ppm) de azufre.

Asimismo, la Directiva 2003/30/CE tiene por objeto fomentar la utilización de biocarburantes u otros combustibles renovables como sustitutivos del gasóleo o gasolina a efectos de transporte en los Estados miembros.

Para ello fija, como valores de referencia, que antes del 31 de diciembre de 2005 se comercialice en los mercados de los Estados miembros un mínimo del 2% de biocarburantes, calculado sobre la base del contenido energético, de toda la gasolina y todo el gasóleo comercializado en sus mercados con fines de transporte y que antes del 31 de diciembre de 2010, esta cifra aumente hasta un 5,75%.

Es por ello que la producción de biodiesel ha aumentado significativamente en los últimos años y la creación de plantas de producción de biodiesel se está convirtiendo en algo necesario.

La utilización de biodiesel como combustible en vehículos convencionales no requiere ninguna modificación en el motor, salvo en modelos anteriores a 1998 año en el que se cambian los manguitos de goma (NBR) por un material más resistente (el biodiesel disuelve al NBR).

Además, en líneas generales, el comportamiento del biodiesel en los motores es similar al del gasóleo si el biodiesel que se utiliza es de calidad. En principio se considera que el biodiesel afecta de igual manera que el diesel a los materiales que se utilizan en la fabricación de los depósitos de combustible, aunque no existe una gran cantidad de bibliografía al respecto. Es por ello que este proyecto se ha centrado en el estudio de los efectos de biodieseles producidos a partir de distintas materias primas (aceites de colza, soja y palma) en distintos materiales poliméricos utilizados en la fabricación de piezas en el sistema de combustibles.

Experimental

Biocombustibles utilizados

Los biocombustibles utilizados fueron los siguientes:

• Biodiesel de colza

• Biodiesel de soja

• Biodiesel de palma

Propiedades mecánicas medidas

Las propiedades a determinar han sido las siguientes:

• Variación de volumen

• Resistencia a tracción. ISO 527

• Resistencia al alargamiento. ISO 527

• Modulo de tracción ISO 527

• Resistencia al impacto Charpy a 23ºC ISO 179

Condiciones de ensayo

• Temperaturas utilizadas: 65ºC , 80ºC , 100ºC

• Tiempo de análisis: 0 horas, 250 horas, 500 horas, 1000 horas, 1500 horas

Materiales seleccionados

Para la realización de los ensayos se eligieron diferentes materiales que se utilizan en la fabricación de piezas para los depósitos de combustible. Los materiales elegidos fueron los siguientes:

• Polioxido de metileno (POM)

• Polibutilen tereftalato (PBT)

• Polietilen sulfona (PPS)

• Poliamida (PA)

Polióxido de metileno (POM)

Este polímero es habitualmente utilizado por los fabricantes de piezas de automoción para sistemas de combustibles debido a sus características:

• Alta tenacidad (-40ºC)

• Alta dureza y rigidez

• Excelente estabilidad dimensional al calor

• Favorable comportamiento eléctrico y dieléctrico

• Gran estabilidad química frente a disolventes, combustibles y álcalis fuertes

• Agrietamiento por tensión nulo

• Alta elasticidad de recuperación

• Alta estabilidad dimensional

• Fácil transformación

En la realización de este proyecto se utilizaron 3 tipos de POM de dos proveedores distintos, de los cuales 2 de ellos eran grados estándares de POM utilizados en la fabricación de piezas de combustibles resistentes a gasóleos, gasolinas y biodiesel. El tercer grado era un grado especial diseñado recientemente basado en uno de los grados estándares anteriores pero mejorado para el uso en sistemas de combustibles. Este grado ha sido desarrollado especialmente para ser utilizado en la producción de elementos que están en contacto con diesel a alta temperatura (nuevos sistemas de inyección Common Rail) que requieren materiales que soporten hasta 100ºC en ciertos momentos de uso y para su uso en sistemas que utilicen biodiesel como combustible.

Polibutilentereftalato (PBT)

Este material fue elegido asimismo por sus excelentes propiedades que hacen que sea utilizado por los fabricantes de piezas para sistemas de combustible.

Sus principales características son:

• Alta fortaleza, rigidez y dureza

• Buenas propiedades de deslizamiento y desgaste

• Baja absorción de agua

• Bajo coeficiente de expansión linear

• Alta estabilidad dimensional

• Alta resistencia a combustibles, aceites, grasas y disolventes

• Buena procesabilidad

• Resistente a la fisuración por tensión

Se utilizaron dos grados de PBT suministrados por dos proveedores distintos uno de ellos con un 30% de fibra de vidrio. Los dos fueron grados estándares.

Polisulfuro de fenileno (PPS)

Este es un material que se utiliza debido a sus excelentes propiedades en aplicaciones que requieren estabilidad a altas temperaturas (hasta 240ºC en uso continuo y hasta 270ºC durante cortos periodos de tiempo), insoluble a temperaturas menores de 200ºC, amplia resistencia química, alta resistencia a tracción y alargamiento, resistencia a aceites y combustibles y baja absorción de agua.

Sus excelentes propiedades hacen que sea utilizado en un gran rango de aplicaciones entre las que se incluye su aplicación en sistemas de combustible para automoción: componentes de bombas de combustible, válvulas, conexiones rápidas, carcasa de inyector.

Se utilizó un grado reforzado con fibra de vidrio en un 40% y utilizado por fabricantes de piezas para componentes de sistemas de combustibles.

Poliamida (PA)

Este material presenta una excelente combinación de propiedades entre las que se pueden destacar:

• Alta fortaleza, rigidez y dureza.

• Alta temperatura de distorsión

• Alta resistencia al desgaste y buen deslizamiento.

• Buena resistencia a disolventes, aceites y lubricantes.

• Buena procesabilidad

Se utilizó un grado de poliamida estándar utilizado en la fabricación de piezas para automoción.

Resultados

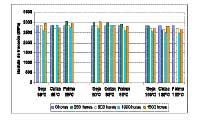

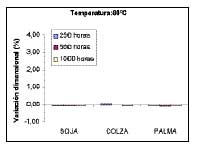

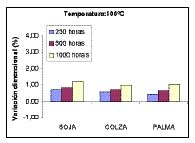

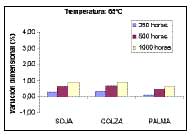

Conviene destacar que los materiales empleados sufren variaciones dimensionales que están dentro de los límites fijados para aceptar su uso en contacto con los distintos biodieseles empleados en el estudio. En general estas variaciones son menores del 3% en la mayor parte de los materiales.

El material que sufre la menor variación dimensional es el polisulfuro de fenileno, tal y como era esperado ya que este es un material de los denominados ingenieriles que se caracterizan por su elevada resistencia a la temperatura y su gran estabilidad dimensional, independientemente de la temperatura a la que el material sea expuesto la variación de volumen es inferior al 0,5%.

La tendencia general es la de aumento del volumen según va aumentando el tiempo de exposición y la temperatura pero dentro de unos rangos aceptables para su uso en la fabricación de piezas para los sistemas de combustible.

En las primeras 250-500 horas de exposición ciertos materiales como la poliamida y el polioxido de metileno de grado especial diseñado para su uso con biodiesel sufren una disminución de volumen aunque tras 1000 horas de exposición presentan un aumento de volumen entre el 1-3%.

Conviene reseñar que no se observa que los biodieseles afecten de forma diferente a los materiales, se puede considerar que el comportamiento de la estabilidad dimensional de los materiales es independiente del tipo de biodiesel que estemos utilizando.

En las figuras 2, 3 y 4 se muestra la variación de volumen que se produce en el PPS, PBT y POM respectivamente en los tres tipos de biocombustibles utilizados y a distintas temperaturas de exposición.

Resitencia al impato Charpy a 23ºC

La mayor parte de los materiales ensayados presenta un comportamiento correcto frente al impacto Charpy, en el caso de observar disminuciones en la resistencia al impacto esta se da principalmente en las probetas introducidas a 100ºC. Se podría pensar que a esta temperatura también podría ocurrir degradación térmica del material. Esta disminución de la resistencia al impacto no sobrepasa el valor fijado como criterio de rechazo de un material (perdida del 50% de sus propiedades).

Se puede concluir que el comportamiento de los materiales es independiente del tipo de biodiesel que estemos utilizando. Esto es importante destacarlo ya que en los estudios que se han publicado hasta ahora solamente se había utilizado biodiesel producido a partir de aceite de colza y no se sabía si utilizando otro tipo de biodieseles como soja o palma los resultados serían similares o no.

En la siguiente gráfica se observan los resultados obtenidos para el POM de grado especial desarrollado para fabricación de piezas sometidas a altas temperaturas y en contacto con nuevos biocombustibles, se produce una ligera disminución de la resistencia al impacto durante las primeras 250 horas de exposición y después el valor se mantiene constante hasta el final del ensayo, excepto en las probetas a 100ºC en las que se produce una ligera disminución tras 1500 horas de exposición. resistencia al impacto (kJ/m2)

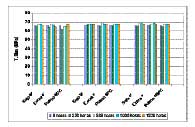

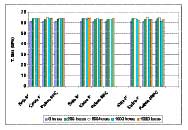

Resistencia a la tracción, alargamiento y módulo de tracción

En todos los materiales ensayados el valor de la tracción máxima y módulo de tracción cumplen los criterios de aceptación impuestos por lo que son aptos para la fabricación de piezas en contacto con biodiesel.

Los tres tipos de poliacetal ensayados muestran que el comportamiento de los tres es similar: el valor de tracción máxima y modulo de tracción prácticamente no sufre variaciones a lo largo del ensayo manteniéndose constante y el valor del alargamiento de rotura sufre una disminución en las primeras 250 horas de ensayo y después se mantiene más o menos constante hasta el final del ensayo.

Los resultados son independientes del tipo de biodiesel utilizado por lo que la materia prima utilizada en la fabricación del biodiesel no influye en el comportamiento de los polímeros.

En el resto de materiales analizados no se producen variaciones importantes en los valores de tracción máxima y módulo de tracción. Las probetas expuestas a 100ºC sufren una pequeña disminución de los valores a lo largo del ensayo pero hay que tener en cuenta que esta es una temperatura muy alta que solo se alcanza durante periodos cortos de tiempo y en la que también puede ocurrir degradación térmica del material por lo que aparte de la perdida de propiedades debido al contacto con biodiesel habría que tener en cuenta la perdida de propiedades producida por la degradación térmica de los materiales.

Tal y como se ha comentado en los apartados anteriores la variación de las propiedades de los materiales es independiente del tipo de biodiesel utilizado.

Conclusiones

Se han utilizado tres tipos de biodiesel dependiendo de la materia prima utilizada en su producción: biodiesel de colza, soja y palma. Se ha comprobado que el comportamiento de los materiales es independiente del tipo de biodiesel que estemos utilizando. Esto es importante reseñarlo porque en los estudios que se habían realizado hasta ahora de compatibilidad de biodiesel con materiales plásticos se había utilizado biodiesel producido a partir de aceite de colza y no se sabía si utilizando otro tipo de biodiesel como soja o palma los resultados serían similares. Ha quedado demostrado que las interacciones que pueden existir entre el material plástico y el biodiesel son independientes del tipo de biodiesel utilizado.

Las perdidas de propiedades que algunos materiales sufren a 100ºC, incluso si no son importantes, pueden ser debidas a la degradación térmica del material. A esta temperatura los polímeros pueden sufrir degradación térmica con la subsiguiente perdida de propiedades mecánicas y estabilidad dimensional.

En general el material que presenta un mejor comportamiento es el polisulfuro de fenileno, esto era de esperar ya que este es un polímero ingenieril diseñado para mantener sus propiedades mecánicas y su estabilidad dimensional a altas temperaturas y durante largos periodos de tiempo, esto hace que sea un polímero muy seguro a la hora de fabricar piezas, la única desventaja que presenta es su alto coste económico comparado con el resto de polímeros utilizados en este estudio.

En el estudio se han utilizado tres poliacetales de dos proveedores diferentes y se ha comprobado que los tres presentan la misma tendencia en el comportamiento aunque cada uno de valores iniciales distintos y el % de perdida de las propiedades mecánicas o estabilidad dimensional sea distinto según el grado del que se trate.

Agradecimientos

Asimismo agradecemos a Ticona Ibérica, Bayer Polímeros, S.L., y BASF Española S.A. por el suministro de los materiales poliméricos utilizados en la realización de este proyecto y por la ayuda prestada