Termoplásticos con refuerzo de fibra continua

Gracias a su gran potencial para las construcciones de peso ligero y reciclaje, los termoplásticos con refuerzo de fibra continua están adquiriendo creciente importancia con rapidez. La sustitución de los metales por laminados termoplásticos, especialmente en la fabricación de automóviles, sigue en auge gracias a sus buenas propiedades mecánicas que se conjugan con la procesabilidad eficiente que les aporta el moldeo por inyección. En este campo BASF con su nuevo paquete de productos y servicios no solo ofrece materiales hechos a medida, sino también una simulación, programa de ensayos y know-how de procesamiento exhaustivos.

La tendencia hacia la construcción de peso ligero, especialmente en el sector de la movilidad, está abriendo el camino de la aplicación de los plásticos de ingeniería en piezas estructurales y semi-estructurales. Sin embargo, los plásticos reforzados con fibra de vidrio larga y corta por sí solos no pueden cumplir los exigentes requisitos en cuanto a propiedades mecánicas de estos componentes. Los plásticos con refuerzo de fibra continua que se utilizan por ejemplo en los equipamientos deportivos y en el sector aeroespacial desde hace muchos años, presentan una mejora considerable de los valores de las propiedades mecánicas y de su capacidad de absorción de energía. No obstante, una utilización más generalizada de los plásticos con refuerzo de fibra continua estará supeditada a su capacidad de ofrecer un procesamiento económico con ciclos rápidos, similares a los del moldeo por inyección, especialmente en las aplicaciones de automoción, debido a los altos volúmenes y a la inmensa presión del precio que conllevan. Aquí es donde los composites reforzados con fibra de base termoplástica pueden aprovechar sus fortalezas frente a las matrices termoendurecibles. Los componentes con base termoplástica también puntúan por su reparabilidad y reciclabilidad.

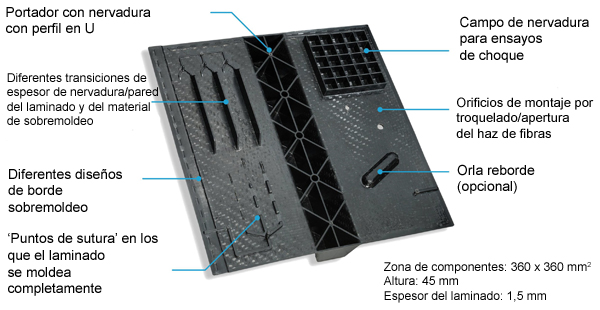

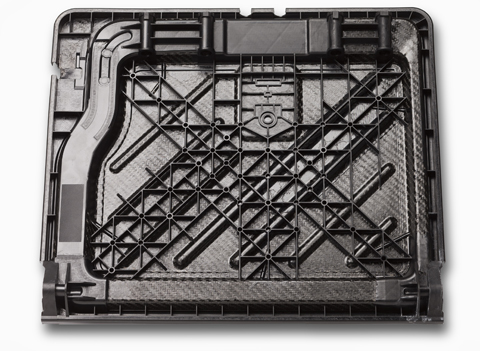

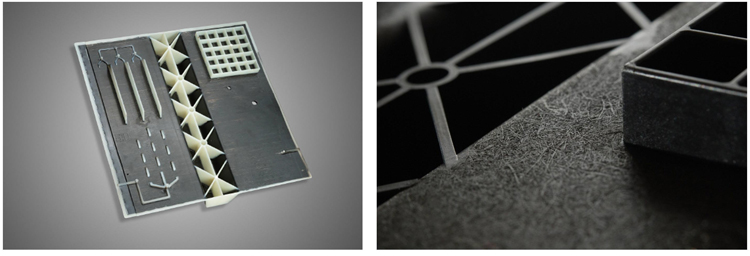

Fig. 0: La pieza del demostrador multifuncional de composites puede producirse en una sola operación (Figuras: BASF).

Plataforma completa de desarrollo

Los procesos de producción a gran escala adecuados para los termoplásticos con refuerzo de fibra continua todavía no se han optimizado y plantean un reto especial para muchos procesadores de plásticos. Por esta razón, BASF SE de Ludwigshafen (Alemania) está ampliando ahora sus actividades en el campo de los plásticos de ingeniería, para incluir un planteamiento completamente nuevo. Además de su gama convencional de termoplásticos de ingeniería con refuerzo de fibra corta y larga, la empresa acaba de empezar recientemente a suministrar laminados y cintas con refuerzo de fibra continua. Bajo el nombre comercial de Ultracom, BASF ofrece un paquete de productos semi-acabados con refuerzo de fibra continua que se adaptan específicamente a los compuestos para sobre-moldeo, así como el soporte de ingeniería necesario.

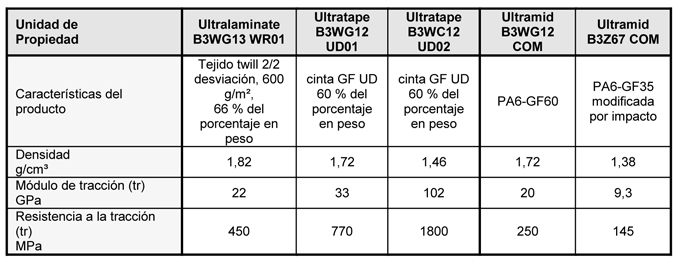

Los componentes básicos del sistema Ultracom son laminados con base de tejido de vidrio (Ultralaminate) y cintas unidireccionales de fibra de carbono y vidrio (Ultratape) impregnadas con poliamida. Los materiales para sobremoldeo de la gama Ultramid (PA) han sido desarrollados específicamente para utilizarse con estos productos semiacabados (Tabla 1). La utilización de productos semiacabados solo suele resultar atractiva comercialmente cuando se combina con el proceso de moldeo por inyección convencional. Gracias a este planteamiento, las fibras continuas solo se utilizan en localizaciones definidas con exactitud, donde se requiere un refuerzo altamente mecánico. Las funciones adicionales, como por ejemplo, las nervaduras y los elementos de conexión, se pueden incorporar al componente a través del compuesto para sobremoldeo. Los nuevos materiales de Ultramid COM garantizan una adhesión y una transmisión de carga óptimas a los productos semiacabados.

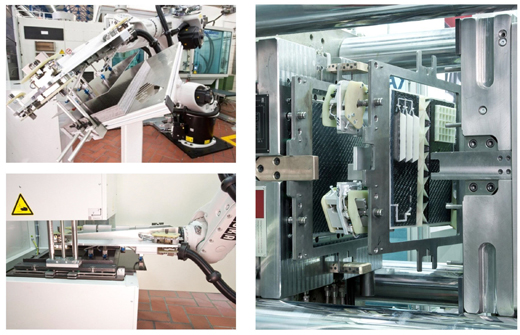

Fig.1: Célula de producción piloto para la fabricación de piezas de muestra de composite.

Conocimiento experto de procesamiento y célula de producción

Una pieza clave del nuevo paquete de servicio es una célula de producción piloto en la que se pueden producir componentes de ensayo de composite multifuncionales en una sola operación (Título figura) desde marzo de 2013. Los pasos para el conformado en molde (draping) del laminado y el sobremoldeo para los elementos funcionales están directamente combinados en un solo proceso y moldeo por inyección. La célula de producción posibilita la expansión del conocimiento experto de la empresa y ofrece un apoyo óptimo a los clientes en el desarrollo de componentes. Es una ampliación lógica de las instalaciones de procesamiento de la casa de BASF. Durante muchos años, numerosos procesos de moldeo por inyección especiales para plásticos de ingeniería se han puesto a prueba y se han optimizado aquí: en 20 máquinas de moldeo por inyección con esfuerzos de apriete de entre 5 y 1.500 t. También se ha llevado a cabo un trabajo de desarrollo similar para los procesos de extrusión para plásticos de ingeniería, realizados en más de 10 líneas de extrusión que incluyen una línea de película de siete capas.

Fig.2: Cargador, estación de carga y molde en la célula de producción.

El objetivo del diseño de la célula de producción Ultracom era lograr un proceso completamente automatizado con los tiempos de ciclo típicos del moldeo por inyección. Los retos del diseño de este proceso y de la planta fueron los siguientes:

- Paralelizar los pasos individuales del proceso.

- Alcanzar tiempos reducidos de calentamiento de laminado.

- Obtener unos tiempos de transferencia reproducibles y cortos desde la estación de calentamiento al molde.

- Garantizar que los laminados calentados y flexibles se puedan agarrar con seguridad con las pinzas, pero suavemente y de forma reproducible a la vez.

- Posicionamiento exacto del laminado y fijación en el molde.

- Ofrecer la mayor flexibilidad posible para las variaciones en la geometría de la pieza y laminados.

El concepto más adecuado para una célula de producción depende de múltiples factores. Los principales son: la geometría de la pieza, el tamaño y la complejidad del laminado, la estructura y espesor del laminado, el método y la duración del calentamiento del laminado, así como los tiempos del proceso de conformado en molde (draping) y sobremoldeo. La selección del concepto de la célula de producción también está determinada en gran medida por los requisitos del molde y de la máquina de moldeado por inyección, por la flexibilidad necesaria de la planta, el espacio disponible, el presupuesto de inversión y el número de unidades necesarias.

Para facilitar la manipulación de los laminados más complejos, es conveniente calentar el producto semiacabado cerca o directamente en el molde de draping. Pero en este caso, llevar a cabo las operaciones de calentado, conformado y sobremoldeo de los laminados de forma secuencial es una pérdida de tiempo. En cambio, si se calienta el laminado fuera del molde paralelamente con el proceso de moldeo por inyección, el tiempo de ciclo se puede reducir considerablemente al recortar los pasos de proceso paralelos. En el mejor de los casos, la duración del draping y sobremoldeo determinará el tiempo de ciclo, siempre que los pasos de calentamiento y manipulación del laminado no tarden más. En este caso, sin embargo, el inserto laminado flexible, ya calentado, debe transferirse de forma reproducible desde la estación de calentamiento al molde. Esto se puede hacer utilizando agujas, pinzas (por vacío), diafragmas o bastidores de tensado.

Para ofrecer la máxima flexibilidad y tiempos de ciclo cortos que sean adecuados para la producción en serie, BASF ha optado por una estación de calentamiento externo y un bastidor de tensado para la manipulación del laminado. En el centro de la célula de producción construida por FPT Robotik GmbH & Co.KG de Amtzell (Alemania), se encuentra un robot con seis ejes (fabricante: Kuka Roboter GmbH de Augsburg, Alemania) que carga el bastidor de tensado, transfiere los laminados al horno y después al molde y al final retira la pieza terminada (Fig.1). Para realizar estas operaciones, el robot está equipado con una pinza completa que permite tanto recoger el laminado y la pieza acabada con las copas de vacío, como fijar el bastidor de tensado.

Una vez cortado a la medida, sometido a corte con chorro de agua, fresado, serrado, corte al láser y corte por ultra sonidos, los precortes se introducen en el proceso a través de un cargador. Es importante evitar que se separen las láminas, que se generen rebarbas o bordes dentados o que se produzcan daños térmicos localizados en los bordes durante el paso de corte. Los dispositivos de asistencia al procesamiento deben elegirse cuidadosamente, para no inhibir la adhesión del compuesto de sobremoldeo.

Para garantizar una posición constante en el molde sin sensores costosos para cada paso del proceso, es vital lograr el agarre preciso y la localización exacta del laminado en el bastidor de tensado. Una solución sencilla pero ingeniosa es la colocación inclinada del cargador de laminados en ángulo. Esto permite que las copas de vacío recojan las diferentes formas de laminado y las transfieran a la estación de carga de manera reproducible (Fig.2, izquierda) sin ayuda de sensores.

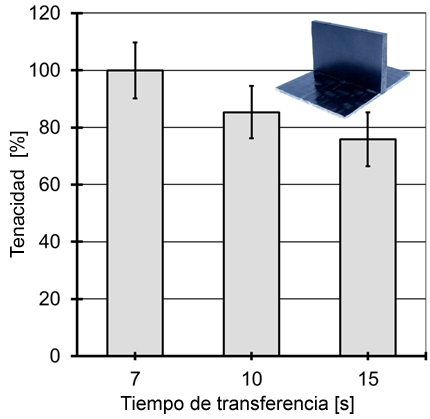

Fig.3: Determinación de la tenacidad de la nervadura como función del tiempo de transferencia en un ensayo de tracción.

El bastidor de tensado está diseñado en dos partes y sujeta el laminado a través de los conjuntos de muelles coincidentes desde el momento en el que se alimenta lateralmente a la estación de carga, hasta su apertura activa en el molde de inyección. Mediante la sujeción definida del laminado en el bastidor, su manipulación posterior en estado fundido se simplifica en gran manera y la posición del laminado en el molde se define con claridad. Una sujeción segura permite además que el robot realice movimientos rápidos sin provocar daños en el laminado, como por ejemplo las arrugas. La desventaja es que el laminado no se calienta adecuadamente en los puntos de sujeción. Estos puntos deben por tanto reducirse al mínimo, de forma definida, que garantice que el laminado está correctamente sujeto al bastidor, pero sin comprometer el proceso de conformado en el molde (draping).

Una segunda estación de carga permite que el laminado se introduzca manualmente para permitir que exista flexibilidad para trabajar con diferentes laminados y materiales.

Los laminados se calientan con calefactores por infrarrojos de onda media, fabricados por Krelus AG de Oberentfelden (Suiza). Los calefactores, que han sido optimizados para adaptarse al comportamiento de absorción de los plásticos, permiten un calentamiento con ahorro energético y rápido, en solo 20 a 25 segundos, hasta unos 260°C. Para evitar las heterogeneidades de temperatura, debido a las corrientes de convección por ejemplo, el laminado se coloca horizontalmente en una cámara cerrada y aislada térmicamente que se calienta desde ambos lados. La medición y el control de la temperatura en la parte superior e inferior del laminado las realizan pirómetros colocados con una disposición especial. Gracias a una regulación ajustada de la salida de las zonas del calentador se impide el sobrecalentamiento y por lo tanto los daños en la superficie local del material.

Es necesario prestar una atención especial a la ruta de transferencia subsiguiente del laminado calentado, desde el horno hasta el molde. Los ensayos de arranque de nervaduras muestran el efecto del tiempo de transferencia desde el horno al molde en la resistencia de la unión entre el laminado y el material de sobremoldeo (Fig.3). Por esto, el tiempo de transferencia deberá ser lo más corto posible, pero también lo más reproducible posible. Gracias a un pirómetro adicional que se incorpora en las pinzas, se puede controlar la temperatura del laminado durante la transferencia y garantizar que se mantienen constantes las temperaturas de los insertos.

Fig.4: La pieza del demostrador y sus funciones.

Molde flexible para la pieza del demostrador

El bastidor de tensado se coloca en el molde utilizando unas barras de guía en la mitad móvil del molde. A medida que se cierra el molde, el bastidor se abre con precisión utilizando pines o pasadores que liberan el laminado para el draping. El molde del fabricante: Georg Kaufmann Formenbau AG de Remetschwil, Suiza (véase Fig.2, derecha) es una pieza clave del proceso Ultracom y ha sido diseñado para ofrecer una gran flexibilidad. Utilizando insertos intercambiables, diferentes pines de extracción y bordes cortantes se pueden obtener diferentes geometrías y espesores de laminado, así como explorar los límites del conformado (draping) del laminado. A través de un sistema de canal caliente con seis boquillas obturadoras de aguja que se pueden abrir independientemente mediante un sistema de control en cascada, se pueden inyectar de forma selectiva en zonas de componentes individuales. De este modo, el molde también es apto para los compuestos de moldeado con refuerzo de fibra larga con alto relleno, como la estructura Ultramid. Además, está equipado con un sistema de sensores exhaustivo para medir la presión y la temperatura en diferentes posiciones del componente. La máquina de moldeo por inyección hidráulica que se utiliza es de KraussMaffei Technologies GmbH de Munich (KM 300 1400C2 con un esfuerzo de apriete de 3.000 kN).

Fig.5: Tomografía computarizada de los orificios de montaje en diferentes materiales.

Demostrador con 20 funciones

El laminado se conforma en molde para formar la estructura del soporte que aparece en el centro del demostrador (véase el título de la imagen) antes de sobremoldear más elementos funcionales. De este modo, se pueden simular numerosas características y problemas de producción de composites con una pieza multifuncional de 360x 360 mm² y sus cerca de 20 funciones individuales (Fig.4). Además de la pieza soporte con perfil en U y nervadura, las características del componente incluyen un campo de nervadura para ensayos especiales de choque, transiciones de espesor de nervadura/pared de diferentes diseños del laminado o del material de sobremoldeo, así como “puntos de sutura”, es decir: puntos en los que el laminado se puede moldear a través de diferentes secciones transversales.

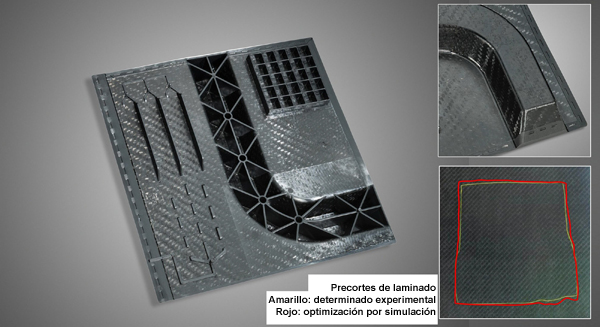

Para que la producción de componentes sea económica sin pasos de post-mecanizado, como el recorte de los bordes, es necesario definir el cierre del borde del laminado conformado. Por este motivo, se sobremoldea con diferentes variantes: con superposiciones en un lado, en ambos lados o configuración excéntrica como superficie de montaje para subconjuntos adyacentes de componentes. Para fijar el laminado en la variante sobremoldeada en ambos lados, se incorporan unas barras de sujeción en cada zona del borde. El diseño del largo canal de flujo periférico ha sido especialmente difícil. El objetivo era alcanzar un rellenado completo de toda la periferia, incluyendo zonas solapadas de 0,6 mm, hasta con el grado Ultramid B3WG12 COM con refuerzo de fibra de vidrio del 60% de su porcentaje en peso. Para responder a este reto, se simuló no solo el conformado en molde (draping) sino también el proceso de rellenado subsiguiente con el material de sobremoldeo (Título de la figura) y las posiciones de la compuerta y secuencia de apertura de las boquillas con obturador de aguja optimizadas. Tras la modificación selectiva de Ultramid B3WG12 COM de alto relleno, las presiones de rellenado necesarias no son sustancialmente superiores a las de la variante Ultramid B3ZG7 COM con un relleno del 35% de su porcentaje en peso y modificada por impacto.

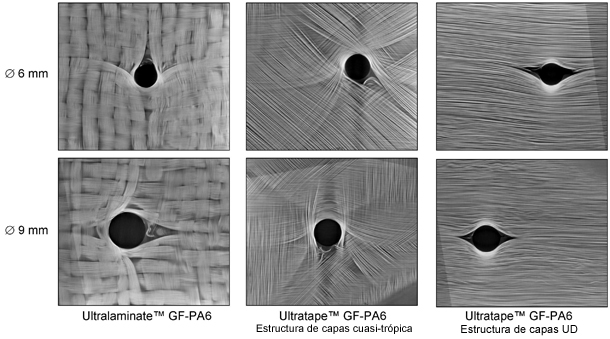

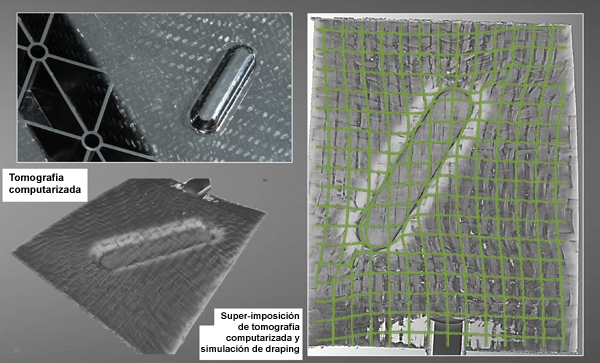

Finalmente, se incorporan al componente elementos de montaje típicos como las cavidades circulares de diferentes diámetros. Se pueden crear mediante aperturas del haz de fibras durante el draping o por troquelado subsiguiente directamente en el molde. Para la primera opción, las agujas avanzan a medida que se cierra el molde y perforan el laminado desplazando lateralmente las fibras. Una tomografía computarizada del componente durante los ensayos realizados en la casa evidenció pruebas visibles de la ventaja que ofrece esta opción de procesamiento, que es más delicada con las fibras. Esta imagen ofrece una base apta para realizar una optimización mayor de los movimientos de la aguja (Fig.5).

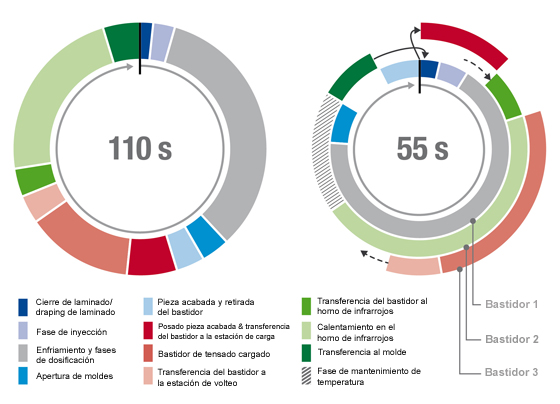

Fig.6: Reducción del 50% del tiempo de ciclo por pasos del proceso de paralelización.

A continuación se retira el componente completamente formado y sobremoldeado y el bastidor de tensado vacío de la mitad fija del molde, utilizando el robot de seis ejes. En ese momento el bastidor de tensado ya está preparado para recargarse.

Si se ejecuta el proceso con un alto grado de paralelización, se utilizarán simultáneamente tres bastidores de tensado. Mientras el primer bastidor de tensado se encuentra en la máquina de moldeo por inyección, el segundo sujeta el laminado en el horno de infrarrojos y el tercero se va recargando con el robot (Fig.6). De este modo, se pueden alcanzar tiempos de ciclo inferiores a un minuto, que corresponden a los de un proceso de moldeo por inyección tradicional. Como resultado, se ha cumplido un requisito clave para la utilización de este proceso en la producción a gran escala.

Fig.7: Respaldo del asiento trasero como ejemplo de geometría compleja de conformado draping. (Fabricante: Johnson Controls).

Conformados complejos draping gracias a un sencillo procedimiento

Es relativamente fácil evaluar la capacidad de conformado draping de los laminados de Ultracom para formar un soporte en forma de U, pero otros componentes con geometrías de conformado más complejas (especialmente asimétricas) plantean retos mucho mayores para el diseño de componentes, como el respaldo del asiento trasero que se fabrica con Ultralaminate y que aparece en la Figura 7. Por lo tanto, es importante aclarar en una etapa temprana del proyecto la cuestión clave de si es posible realizar el conformado draping sin arrugas. El siguiente paso es determinar la geometría del laminado que se necesita. La capacidad de conformado (draping) y la geometría del precorte de laminado influyen de manera crucial en el diseño del proceso y del molde en general, por ejemplo: con respecto al posicionamiento necesario de las agujas y de los pines de extracción.

Uno de los elementos típicos de diseño a nivel práctico que se utiliza para estirar componentes planos son las orlas reborde. En el moldeo de ensayo de Ultracom, se incorpora una orla a un ángulo de 30° en la dirección de alimentación del laminado. Mediante esta disposición descentrada se puede detectar el desplazamiento posible de la fibra en las capas individuales del laminado Ultracom de 1,5mm de espesor. Como muestra la Figura 8, se puede formar una orla de 70mm x 20mm con alta calidad y precisión. Además de la inspección ocular, la orientación de la fibra se analizó también en una tomografía computarizada y se comparó con la simulación de draping de la zona del componente. La gran correlación entre las orientaciones de fibra basadas en la simulación y las medidas nos ofrece una buena base para realizar predicciones de alta exactitud de las propiedades mecánicas de los componentes reforzados con fibra continua.

Fig.9: La pieza del demostrador con soporte con perfil en L, inclinado en ángulo.

La segunda geometría de ensayo seleccionada era un soporte asimétrico de perfil en L, cuyo brazo corto se inclina en un pequeño ángulo al final. Aunque los altos grados de draping, los bordes cortantes y los radios pequeños plantean un reto especialmente difícil para el conformado de los laminados a este respecto, se pueden lograr limpiamente y sin arrugas gracias a Ultralaminate (Fig.9). Además del draping, otra de las tareas relacionadas con la producción del soporte con perfil en L era alcanzar un acabado de borde rectangular que al igual que el soporte recto pudiera sobremoldearse en toda su extensión con un borde de 5mm de ancho. En base al laminado que se determina en la simulación del draping, se logró implementar esta geometría con éxito sin necesidad de utilizar tediosos pasos de iteración. Esta predicción fiable, hasta de los complejos procesos de draping, es una ventaja clave de la herramienta de simulación Ultrasim que ayuda a evitar múltiples ajustes de la geometría del bastidor de tensado o impedir que laminados sobredimensionados localmente dañen los bordes cortantes.

Procesamiento de Ultratape y mallas de fibras naturales

Además de la manipulación, conformado draping y sobremoldeo de tejidos impregnados, la utilización de cintas reforzadas unidireccionales también suele atraer un gran interés. Los dos productos semiacabados reforzados con fibra continua cumplen diferentes funciones en el componente. Los laminados termoplásticos son más adecuados para los grandes componentes híbridos sometidos a estrés cuasi-isotrópico, mientras que las cintas se adaptan especialmente bien al refuerzo local optimizado por estrés de los componentes rellenos con fibra de vidrio corta para moldeo por inyección. Es en este campo donde se pueden explotar sus ventajas de orientación sin ondulaciones. No hay deflección de fibra adicional, como en los laminados de tejido, y las fibras pueden seguir específicamente la ruta de carga.

Los insertos de cinta se pueden construir de formas muy diversas y varían en dificultad de manipulación de acuerdo con su estructura de capas. Para desarrollar un conocimiento experto de procesamiento en este campo, las estructuras de la cinta se procesaron en la célula de producción de Ultracom y se caracterizaron. Se utilizaron tanto hojas homogéneas con orientaciones de fibra de 0° y 90° como combinaciones simétricas de 0°/±45°/90°. Durante el calentamiento en el horno de infrarrojos y el subsiguiente conformado, las estructuras de Ultratape se mantuvieron estables en todos los casos. El sobremoldeo también pudo realizarse sin separación de las capas de cinta (Figuras derecha 5 e izquierda 10). La estabilidad es naturalmente mayor con estructuras combinadas, mientras que las cintas orientadas de forma unidireccional pueden desplazarse parcialmente mediante la presión de inyección. Por eso, se recomienda una vez más, además de seleccionar cuidadosamente la estructura de la cinta, determinar las posiciones de la compuerta y los parámetros de inyección más adecuados, utilizando Ultrasim.

Fig.10: Piezas de muestra producidas a partir de cintas y materiales no tejidos de fibra natural.

Otros materiales, como los termoplásticos, no tejidos híbridos de fibra natural con unión de Acrodur, también se pueden prensar y sobremoldear en una sola operación en esta célula de producción (Fig.10, derecha). De este modo, se pueden producir económicamente componentes listos para su utilización, multifuncionales, dotado de nuevas propiedades en cuanto a peso, aspecto y reciclabilidad.

Tabla 1: Propiedades de la gama Ultracom: productos semi-acabados y compuestos.

Conclusión

Los retos relacionados con el ahorro de peso, la rentabilidad y el rendimiento que entraña la producción de composites con refuerzo de vidrio y base termoplástica solo pueden resolverse teniendo en cuenta la interacción de todos los factores relevantes. En este sentido, la disponibilidad de la cartera de materiales y el desarrollo de aplicaciones con las instalaciones de laboratorio de ensayos, procesamiento y simulación que BASF reúne en una misma planta, permite ofrecer apoyo a los clientes a lo largo de la cadena de procesos, que van desde la caracterización de los materiales hasta el lanzamiento de la producción en serie. En la fabricación de componentes de composite complejos, es particularmente importante que se disponga de procesos automatizados en un futuro cercano, para que su penetración generalizada en el mercado también pueda convertirse en una realidad tangible. Por lo tanto, la nueva célula de producción es un elemento clave en el desarrollo satisfactorio de componentes de composite de alta eficiencia.

Los autores

- Dr.Ing. Tobias Pfefferkorn es especialista en tecnologías de procesamiento de la unidad de negocio de plásticos para Europa de BASF SE, Ludwigshafen (Alemania).

- Prof. Dr.Ing. Reinhard Jakobi es el director de tecnologías de procesamiento en la unidad de negocios de plásticos de ingeniería para Europa de BASF SE, Ludwigshafen.

- Dipl. Ing. (FH) Andreas Nixdorf es ingeniero de proyecto de tecnologías de procesamiento de la unidad de negocio de plásticos de ingeniería para Europa de BASF SE, Ludwigshafen.