DMG MORI, con ocho innovaciones, vuelve a sorprender en Pfronten

Es un evento ya tradicional en la agenda de muchos. Mismo escenario, mismas fechas, mismos protagonistas. Pero muy lejos de causar sensaciones planas en los visitantes, el Open House que DMG MORI organizó en febrero en la sede de Deckel Maho en Pfronten (Alemania), no dejó a nadie indiferente. Sólo las cifras son, por sí solas, llamativas: en torno a 6.000 visitantes, 66 máquinas expuestas, 8 primicias mundiales. Magnitudes al alcance de pocos fabricantes de máquina-herramienta y acompañadas de cuatro seminarios tecnológicos, en los que los visitantes pudieron informarse sobre el actual nivel de desarrollo y las tendencias dentro de las áreas LifeCycle Services, fabricación de matrices y moldes, industria aeroespacial y optimización de procesos con nuevas tecnologías.

El primer plano de las jornadas de puertas abiertas estuvo ocupado por ocho primicias mundiales con nuevo diseño corporativo Celos, que constituye la vía más innovadora y rápida para plasmar una idea en un producto acabado. Ofrece una interfaz unitaria para todas las nuevas máquinas de tecnología punta de DMG MORI y gracias a las app de Celos se hace posible una administración, documentación y visualización universales de datos de pedidos, procesos y máquinas. Un total de 18 máquinas estuvieron equipadas con Celos.

Como ya se ha dicho, en Pfronten se presentaron por primera vez al público ocho primicias mundiales: la CTX beta 800 TC, la DMC 80 FD duoBlock, la DMC 80 H duoBlock (dos máquinas más de la cuarta generación duoBlock), los dos nuevos modelos DMC V 850 y DMC V 1150 para completar la serie DMC V, la DMU 270 P, la DMU 70 ecoline y la Lasertec 65 AdditiveManufacturing. Esta última representa una tecnología que todavía está lejos de estar afianzada en la industria pero que ofrece unas posibilidades enormes. Es capaz de realizar fresado exigente y un mecanizado aditivo en un solo amarre de la pieza. Común a todas ellas fue el diseño corporativo Celos con ERGOline de 21,5 pulgadas y control Siemens.

El Open House de este año se centró fundamentalmente en las tecnologías y aplicaciones más avanzadas en las áreas de matrices y moldes, mecanizado de alta velocidad e industria aeroespacial. Otras áreas temáticas centrales fueron el mecanizado XXL, la DMG MORI Automation y las Service Solutions.

Torneado y fresado en la CTX beta 800 TC

La nueva CTX beta 800 TC completa el programa de máquinas “Turn&Mill” de DMG MORI en el área de pequeñas piezas hasta 500 mm de diámetro y 850 mm de longitud de torneado. La carrera del eje Y es de 200 mm. El elemento central de la máquina está en el accionamiento directo del eje B con un rango de giro en continuo de 110°. Dicho eje está equipado con el nuevo husillo de torneado-fresado ultracompacto, que, gracias a su construcción compacta y su cilindro integrado para desacoplamiento del mandril portaherramientas, permite desarrollar un par de 120 Nm con su longitud de tan sólo 350 mm. En comparación con un husillo convencional esto da lugar a una ganancia de espacio de trabajo de 170 mm, disponiendo al mismo tiempo de un par un 20 % superior. A ello se añade el ahorro de costes de herramientas, ya que es posible emplear herramientas estándar a la hora de mecanizar superficies y taladros oblicuos.

De serie, la máquina con el Operate 4.5 sobre Siemens 840D solutionline está equipada con el panel de operador ERGOline de 19 pulgadas. Las opciones de aplicación de la CTX beta 800 TC se completan con 11 ciclos de tecnología exclusivos disponibles como opciones. Con su ayuda puede reducirse el tiempo de programación hasta el 60% gracias a una sencilla programación.

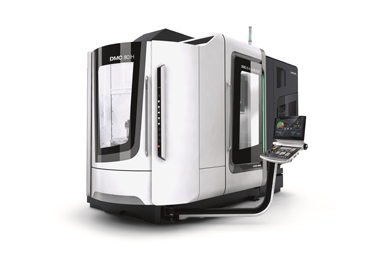

Mecanizado vertical con el concepto especial de las DMC 850 V / DMC 1150 V

Tras la presentación de la DMC 650 V en la feria EMO de Hannover, se presentaron en Pfronten la DMC 850 V y la DMC 1150 V, dos máquinas más de la tercera generación de esta serie de centros de mecanizados verticales. El potente equipamiento incluye un husillo de 14.000 min-1 y una mesa de máquina fija que en el caso de la DMC 850 V admite una carga de hasta 1.000 kg. El DMC 1150 V posee incluso una carga máxima de 1.500 kg. Puede lograrse un mecanizado productivo gracias a sus avances rápidos de 36 m/min en todos los ejes. Como novedad en este segmento de máquinas destaca la refrigeración de los accionamientos y las guías. Las tuercas de los mecanismos de husillos de bolas y las guías lineales se refrigeran mediante regletas de ataque, evacuándose de manera eficiente el calor de fricción. Los límites de recorrido del DMC 850 V se sitúan en 850 x 520 x 475 mm. La DMC 1150 V tiene unos límites de recorrido de 1.150 x 700 x 550 mm y amplía de manera práctica hacia arriba, en particular con los 700 mm en la dirección Y, la gama de centros de mecanizado verticales.

Pueden suministrarse los dos nuevos centros de mecanizado verticales DMC V en su equipamiento estándar con el ERGOline de 19 pulgadas con control Heidenhain TNC640 así como con Operate 4.5 sobre Siemens 840D solutionline.

La 4ª generación duoBlock: Con un 30% más de precisión, rendimiento y eficiencia

Con los exitosos centros universales de fresado-torneado de la serie duoBlock, DMG MORI ha forjado de manera determinante el desarrollo del mecanizado completo eficiente. Asimismo, el alto porcentaje de modelos con cambiador de palets ha contribuido a aumentar el grado de automatización en el mecanizado por arranque de viruta. Esta tendencia está acompañada también por la cuarta generación de la DMC 80 FD duoBlock. Su cabezal de fresado del eje B de nuevo desarrollo ofrece un rango de giro ampliado de 250°, con posibilidad de girar 70° en sentido negativo, mientras que el dimensionamiento mayor de los cojinetes del eje aumenta en un 20% la rigidez de la carcasa del cabezal portafresa. También la rigidez total de la DMC 80 FD duoBlock ha aumentado en un 30%, habiendo reducido al mismo tiempo el espacio necesario. El nuevo e innovador portaherramientas tipo rueda representa el ejemplar más compacto del mercado. Así, ha podido reducirse el ancho de la máquina en hasta un 41% frente a su predecesora.

Estará disponible con el control numérico Heidenhain TNC 640 u Operate 4.5 sobre Siemens 840D solutionline.

DMC 80 H duoBlock, para arranque de gran volumen de viruta y producción en serie

También el uso más reciente de esta robusta base en el área de los centros de mecanizado horizontal de nuevo desarrollo demuestra lo versátil que es el principio duoBlock de DMG MORI. La DMC 80 H duoBlock en su cuarta generación se ha previsto tanto para el mecanizado con arranque de gran volumen de viruta de alto rendimiento como para la fabricación de piezas en serie con alta productividad. Las intensas medidas de refrigeración de todo el accionamiento de avance aseguran unos valores de precisión con una mejora demostrable del 30%. Otra ventaja más del principio duoBlock es el extenso y amplio sistema modular de soluciones completas a medida que ofrecen un amplio abanico de aplicaciones. Así, la oferta de husillos abarca variantes óptimas para el arranque de gran volumen de viruta, destacando entre éstos el husillo motorizado powerMaster 1000, con un par de 1.000 Nm a 9.000 min-1, y un husillo para multiplicador con un par de 1.424 Nm a 8.000 min-1. Al igual que en la DMC 80 FD duoBlock, también en la DMC 80 H duoBlock se emplea el nuevo almacén portaherramientas tipo rueda con unos cortísimos tiempos de cambio de herramienta de 0,5 segundos.

Está disponible con el control Heidenhain TNC 640 o con Operate 4.5 sobre Siemens 840D solutionline.

DMU 270 P: un 235% más de espacio de trabajo

En la serie de máquinas de pórtico, la DMU 270 P constituye un complemento óptimo con importantes ventajas de espacio de trabajo frente a la DMU 210 P de menores dimensiones. Sus límites de recorrido de 2.700 x 2.700 x 1.600 mm en los ejes X / Y / Z representan un plus del 50% en dirección transversal y de aproximadamente el 30% en las direcciones longitudinal y vertical. Por tanto, el espacio de trabajo se ve aumentado en nada más y nada menos que el 235%. Asimismo, se han optimizado los contornos perturbadores ya que DMG MORI ha desarrollado un cabezal de fresado totalmente nuevo. De este modo, el tamaño máximo de pieza se sitúa en 3.000 de diámetro y 1.600 mm de altura con un peso admisible de 12.000 kg. La rigidez extremadamente elevada de la máquina proporciona excelentes valores de precisión.

DMU 70 ecoline – funcionalidad y tecnología para mecanizado en 5 caras

Tras el éxito de la DMU 50 ecoline, DMG MORI, en su segmento de acceso básico, ofrece un nuevo modelo de centro de mecanizado en 5 caras de alta precisión DMU 70 ecoline. Por tanto, los usuarios que apuestan por precio y calidad tienen a partir de este momento la posibilidad de mecanizar por cinco lados también piezas de grandes dimensiones: la DMU 70 ecoline ofrece recorridos de desplazamiento de 750 x 600 x 520 mm en X / Y / Z. La mesa redonda giratoria controlada por CN (con un rango de giro de -10° hasta +95°) posee una superficie de amarre de 800 x 620 mm de diámetro y admite una carga hasta 350 kg. Además, dicha mesa dispone de accionamientos digitales y de un inmovilizador hidráulico de la mesa. Sus husillos motorizados de 12.000 revoluciones así como avances rápidos de 24 m/min en sus ejes lineales garantizan un impresionante desarrollo de potencia, mientras que el almacén de cadena de herramientas, con 32 puestos para herramientas con portas SK40 y una doble mordaza rápida, ofrece la necesaria versatilidad. A ello se añade que la DMU 70 ecoline está equipada con un 3D quickSet para la revisión y corrección de la cinemática de la máquina y preparada para la automatización.

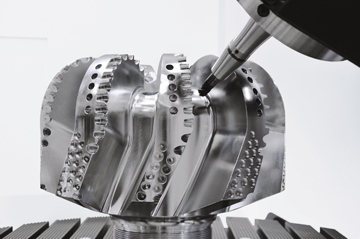

Mecanizado por fresado y aditivo en un solo amarre de la pieza

La producción generativa brinda nuevas opciones para hacer frente a una alta complejidad e individualidad en la producción, habiéndose observado que el mercado de métodos aditivos crece ininterrumpidamente. Esta máquina híbrida de DMG MORI combina el fresado con la soldadura de recargo por láser para hacer posible el mecanizado aditivo. El estudio conceptual de la Lasertec 65 AdditiveManufacturing está basado en una DMU 65 monoBlock y ha sido desarrollado por Sauer Lasertec en Pfronten en colaboración con DMG MORI de Estados Unidos. En este método se emplea un proceso de recargo mediante boquilla de polvo metálico que es hasta 20 veces más rápido. La máquina está además equipada con un láser de diodos de 2 kW para la soldadura de recargo por láser, combinando de este modo el fresado compacto en cinco ejes con la soldadura de recargo con metal. Pueden procesarse todos los polvos metálicos corrientes como acero, níquel, aleaciones de cobalto o latón. También es posible recubrir el material sustrato con una protección antidesgaste más dura. Una ventaja de este método es la posibilidad de recargar sucesivamente capas de diferentes materiales. A continuación, las distintas capas pueden mecanizarse por arranque de viruta con precisión antes de que los puntos en cuestión, como consecuencia de la geometría de la pieza, dejen de estar disponibles para su mecanizado con una fresa u otras herramientas.

En las piezas integrales, en las cuales hoy en día se arranca por fresado un 95% del material, puede recargarse material por métodos aditivos únicamente allí donde se necesite. Por tanto, la pérdida de material se reduce al 5%. El estudio conceptual mostrado puede fabricar piezas hasta 500 mm de diámetro, 360 mm de altura y un peso máximo de 1 t. No obstante, cabe imaginar la producción de piezas de dimensiones incluso muy superiores. El inicio de la producción en serie de la Lasertec 65 AdditiveManufacturing está previsto para otoño de 2014.