Una EMO con escasas novedades mecatrónicas

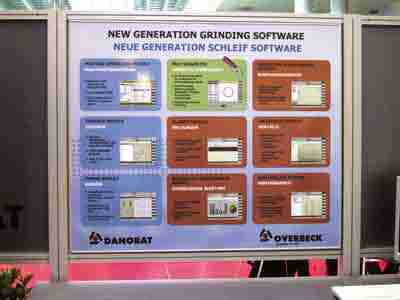

Según ponencias publicadas en el marco de las jornadas mencionadas anteriormente, el reparto de pesos específicos en el desarrollo de la máquina-herramienta ha dado un giro espectacular en los últimos años. Del 90 por ciento mecánico y 10 por ciento eléctrico de los años 80/90 se ha pasado a un 35 por ciento mecánico, 30 por ciento eléctrico y un 35 por ciento de software en la actualidad. Este hecho se ha plasmado también en lo expuesto en la EMO. El desarrollo de software propio como comercial ha ocupado un lugar relevante. Fabricantes de primer orden como DMG, Mazak, Mori Seiki o Studer apuestan por el software propio tanto en CNC como en sistemas de CAD CAM. Ofertado en módulos seleccionables independientes, el software es tratado como elemento comercial al nivel de otras opciones de máquina, y presentado por los fabricantes como una de sus ventajas competitivas (el caso de los DMG Powertools, o el de los módulos de expansión del nuevo StuderWIN).

Algunos aspectos especialmente subrayados son la simulación, muy ligada a la proliferación de máquinas multifunción, fundamentalmente entre los fabricantes de tornos, la monitorización (en muchos casos basada en la mencionada simulación del proceso, como en el caso de en sistemas de prevención de colisiones), o los diferentes módulos software que facilitan al usuario el acceso a diversas aplicaciones y servicios, como el de mantenimiento periódico en modo remoto y monitorización de la producción (el “MacMan” de Okuma, o el DMG Messenger) o las aplicaciones de adiestramiento del operario y ayuda a la programación. Asimismo, los grandes fabricantes como DMG, Okuma, Mazak o Mori Seiki apuestan por la formación dedicando espacios específicos a este fin (Proyecto Loewe de la VDW y DMG).

Como proveedores de equipamiento auxiliar deben mencionarse los fabricantes de sistemas de monitorización y control y los de equipos de medición. En el primero de los campos se observa la reducción del número de empresas expositoras en favor de las más importantes, que han realizado un esfuerzo para componer una mejor presentación de su producto (es el caso, sobre todo, de Artis, y en menor medida de Prometec). Omat, principal fabricante de sistemas de control adaptativo para fresado, torneado y taladrado, aumenta su cartera de productos con la aplicación al rectificado (a destacar que la opción de control adaptativo es ya también ofertada por Artis y Prometec).

En referencia a los sistemas de medición, la mayoría de la oferta presentada se ha centrado en medición dimensional mediante sondas de contacto y máquinas de medición por coordenadas (tridimensionales). Otros tipos de sistemas de medida presentados han incluido sistemas láser-tracker de distintas compañías, y los presentados por la empresa Stresstech: un medidor “portátil” (30 kg de peso) de tensión superficial residual por difracción de rayos X y un sistema de medición de quemado (en rectificado), de defectos en tratamiento térmico y de tensión residual a partir de medidas de Ruido de Barkhausen.

En cuanto a la participación de la comunidad investigadora, ésta ha sido menor que en ocasiones anteriores. En su estand la agrupación Fraunhofer mostraba algunos prototipos de corte de barras de pequeño diámetro, materiales tipo sandwich rellenos de espuma o hexápodos o cinemática paralela, casi único espacio en el que ha podido verse esta tecnología que no parece haber pasado a la industrialización por parte de los fabricantes de referencia. La escasa presencia en la EMO de Centros Tecnológicos y Universidades (tradicionalmente activos en la EMO de Hannover) parece reflejar una disminución en el número de proyectos de I+D lanzados en Alemania en el sector de fabricación. De hecho, en la apertura de las jornadas sobre innovación que se celebraron en paralelo a la EMO, el Ministerio Alemán de Industria alertaba a los fabricantes sobre el bajo número de nuevos productos lanzados en los últimos 2 años y la necesidad de invertir en I+D como única vía para el sostenimiento del sector.

En relación con los cambios de sectores objetivo también se ha producido una novedad en la aparición de máquinas para el micromecanizado (micromoldes …). Los grandes fabricantes de herramientas cuentan ya con producto de catálogo “micro”, los desarrolladores de sistemas CAD CAM cuentan ya con productos específicos y algunos fabricantes presentan máquinas industrializadas que alcanzan acabados de alta calidad con piezas para cuya observación es necesario el uso de lentes especificas. Algunos ejemplos son Kern, Lipköping y Sodik Co.

También destaca también la importancia que algunos fabricantes dan al concepto de ciclo de vida de producto. DMG, Heller o incluso Volkswagen (dedicó gran parte de su participación en el simposium a hablar de la importancia de este tema) consideran la gestión del LCC clave como indicador de la competitividad del producto y lo consideran una ventaja competitiva a la hora de vender producto de valor añadido en añadidura a la máquina (servicios postventa, SAT, garantías,…). En línea con este punto llama la atención la participación de entidades financieras en la EMO (nunca antes habían asistido) ofertando programas de leasing como modalidad de compra. Barclays o Deutsche Leasing (se presentaban de manera independiente) y fabricantes como Heller o Soraluce hacían mención a esta modalidad de pago mientras que Mori Seiki contaba con un punto de información en este sentido dentro del stand (daba información de Deutsche Leasing).

Por último mencionar los movimientos empresariales en la línea de establecer grandes Grupos industriales con soluciones completas. Algunos casos significativos son la adquisición de Daewoo por parte de Doosan (Metalunivers informó ampliamente sobre esta cuestión en su número especial de la EMO), Cincinnati Lamb por Maxcor (ahora parece estar interesado en la adquisición de la unidad de arranque de viruta del Grupo Thyssen), la compra de Emag por Koepfer hasta el caso de la fusión de Nicolás Correa y Anayak (ver sección ‘Noticias’ en este mismo número de Metalunivers). Estas operaciones empresariales persiguen en todos los casos el mantenimiento o mejora de la competitividad en un mercado globalizado y cada vez más exigente.

Tendencias en fresado

Centros de mecanizado

Si bien no es un proceso nuevo merece un apunte la solución presentada por Heller para mecanizado de grandes cigüeñales con carga superior y fresado por torbellino. En el apartado de accionamientos comentar que, en líneas generales, los fabricantes no presentaron máquinas con motores lineales. En el extremo opuesto está DMG con tendencia a consolidar los motores lineales en la mayoría de sus centros de mecanizado. Tampoco presentan máquinas multihusillo los fabricantes japoneses.

Rectificadoras

Como novedad a destacar en rectificado, y en toda la EMO, la “nano grinder” desarrollada conjuntamente por Lidköping y UVA. Se trata de un nuevo concepto de rectificadora de interiores que ofrece alta productividad, basada en una reducción de tiempos de carga y descarga, con un menor espacio ocupado y a un menor precio.

En líneas generales destaca el desarrollo de las gamas de rectificadoras verticales, las ausencias de algunos importantes fabricantes como Toyoda o Okuma (presente en la EMO pero no han presentado ningún modelo de rectificado), la escasez de fabricantes con rectificado sin centros y la actitud “defensiva” de los presentes con pocas o ningunas novedades y falta de estrategia visible de desarrollo hacia un sector determinado. Unicamente llama la atención en este sentido el acercamiento de Studer hacia las prótesis de medicina para lo que ha desarrollo un software específico de rectificado de rótulas.

Tornos

Algunas de las novedades tecnológicas más destacables han sido: el nuevo proceso de torneado sin hélice presentado por Weisser tanto para torneados exteriores, interiores como refrentados y el electromandrino con caja reductora incorporada (1:3) de ejes planetarios capaz de multiplicar el par de 1100 Nm a 3300 Nm.

Otra novedad tecnológica a resaltar es la nueva generación de tornos fresadores NT (eje B con un torque motor, estructura DCG, torreta inferior con motor integrado…) presentada por Mori Seiki, con un total de 7 máquinas expuestas de este modelo en la EMO.

La empresa IMT Intermato presentó un torno vertical (WB24) para proceso de torneado de llantas capaz de medir el desequilibrio inicial y de realizar un torneado asimétrico. Otros fabricantes de tornos como: Weisser, Boehringer y Hessap, orientados al sector de la automoción, han presentado varias novedades de producto donde el denominador común es la integración de procesos y capacidad de reconfiguración así como la mejora de prestaciones, aumento de la productividad, reducción de los ciclos de trabajo y miniaturización de sus maquinas buscando los conceptos “lean” demandados por los fabricantes de automoción europeos.

Punzonado y plegado

Sierras

Otra novedad que, si bien no es de ningún fabricante de sierras, da solución al corte de barras de pequeños diámetros es la máquina presentada por Schuster. Se trata de una solución desarrollada a partir de un prototipo presentado en la misma feria por el Instituto TEG de Fraunhofer y que permite el corte a través de un golpe accionado por un mecanismo neumático. Destacar así mismo la única presencia mecanizando por corte por plasma por parte de Danobat.

En resumen, la EMO’05 ha puesto de manifiesto las dificultades por las que está atravesando el sector. Las escasas novedades mecatrónicas, los cambios de los sectores objetivo estratégicos, la incorporación de conceptos como costes de ciclo de vida y leasing de productos, las absorciones, adquisiciones y fusiones y la apuesta por el desarrollo de servicios de valor añadido (software) presentan un escenario en el que los fabricantes parecen haber apostado por la innovación organizacional en suma a la puramente tecnológica (hasta hace pocos años único tipo de innovación tenida en cuenta) como vía al mantenimiento de una posición competitiva en un mercado global cada día más exigente.

Algunos datos

El escaparate mundial de la máquina-herramienta ha albergado en esta ocasión a 2001 stands (12 por ciento menos que en 2001) provenientes de 39 países que han presentado sus novedades en una superficie de aproximadamente 162.000 metros cuadrados (17 por ciento menos que en 2001). Como en ediciones anteriores de la EMO en Hannover, los expositores alemanes han sido los más numerosos (839) seguidos de Italia (292), Suiza (134), Taiwan (126), España (78) y Japón (71).

Destacar el número de expositores bajo el epígrafe Aseguramiento de la Calidad, Medición y Control (82) y Software (54), número al que se debería añadir el de todos aquellos fabricantes que en su stand han dedicado un hueco especial a la presentación de sus propios desarrollos.

La respuesta del público ha sido como en ocasiones anteriores muy favorable. Más de 160.000 visitantes de 82 países han visitado la muestra destacando el aumento de visitantes de EEUU y Japón así como la profesionalidad de los asistentes. De los datos registrados se desprende que un 56 por ciento de los visitantes ocupan puestos de dirección de equipos y de ellos, un 60 por ciento inciden directamente en la decisión de compra.

Por otro lado, acorde al papel que en el apoyo a la Innovación juega la EMO, se han celebrado en paralelo diversas jornadas y programas con la apuesta por la Innovación como telón de fondo. Entre ellas se incluyen la conferencia de MANTYS (Red europea de Tecnologías de Fabricación) “Machine Tools – impact of the least technologies and innovative business practices” o el simposium organizado por el Ministerio de Industria Alemán junto con la Asociación de Fabricantes de Máquina Herramienta Alemanes bajo el titulo “Cutting-edge machine tools for tomorrow´s production”.