Medida exacta del comportamiento del crecimiento lento de fisuras en materiales de tuberías de HPDE

En Sabic, se ha desarrollado un método más sofisticado, la medición del endurecimiento por deformación tensil, que requiere solo un poco de material (gramos) y aporta excelentes resultados fiables y precisos en tan solo unas horas. El comportamiento del crecimiento lento de fisuras del polietileno de alta densidad (HDPE) está relacionado con el módulo de endurecimiento por deformación, tal como lo determina una prueba de tensión a 80 ºC. El uso de un conjunto universal de pruebas permite una aplicación sencilla y rentable en todos los laboratorios de pruebas acreditados para aplicaciones de tuberías de presión de HDPE. Se requirió mucho trabajo para ajustar las condiciones de medición y el método se estableció con éxito en varios laboratorios e institutos. Las correlaciones entre los métodos tradicionales (por ejemplo, FNCT) y otras pruebas aceleradas (por ejemplo, pruebas de fatiga utilizando muestras de CRB) muestran que se investiga el mismo mecanismo de fallo y que el módulo de endurecimiento por deformación se puede utilizar para estudiar y clasificar el comportamiento SCG esperado de materiales de HDPE.

Este método es muy adecuado en el desarrollo de nuevos grados, pero también muy valioso como prueba de validación de lotes tanto para proveedores de resina como para conversores de tuberías. Con los enormes beneficios obtenidos para los grados de tuberías de HDPE utilizando materias primas, el siguiente paso lógico es la ampliación de los beneficios del método de endurecimiento por deformación a otros materiales y explorar las posibilidades de probar los productos terminados.

Introducción

Los modos de fallo generalmente conocidos como crecimiento lento de fisuras (SCG, por sus siglas en inglés) y propagación rápida de fisuras (RCP, por sus siglas en inglés) resultan ser los principales fenómenos responsables de la reducción de la vida de la mayoría de aplicaciones de los polímeros. Por lo tanto, es importante entender los mecanismos subyacentes del crecimiento de las fisuras y poder evaluar, clasificar y finalmente adaptar la resistencia de los materiales en relación a este fenómeno.

En los últimos años, la resistencia al SCG de los grados de HDPE ha recibido mayor atención, ya que se reconoce que el control de esta propiedad es sumamente importante para garantizar una vida útil de 50 años y superior en el avance de las técnicas de instalación sin zanjas. Evaluar el comportamiento a largo plazo de los materiales para aplicaciones como la resistencia al agrietamiento por tensión ambiental (ESCR, por sus siglas en inglés) es una tarea laboriosa y larga. Existen numerosos métodos de evaluación ESCR como la prueba de tubería con muescas (TNP, por sus siglas en inglés), la prueba de fluencia de muesca completa (FNCT, por sus siglas en inglés) y la prueba de muesca de extremo de Pensilvania (PENT, por sus siglas en inglés), que se utilizan ampliamente en la industria de tuberías de HDPE. Estas pruebas de aplicaciones pueden precisar fácilmente de hasta un año de tiempo de prueba y requerir grandes cantidades, hasta cientos de kilogramos de material. Siempre existe la posibilidad de acelerar estas pruebas realizando muescas preliminares, aumentando la tensión, la temperatura y, por último, adaptando el entorno mediante la adición de detergentes, pero aún así, la evaluación puede tardar meses. Las necesidades del mercado en algunos países europeos para los grados de HDPE utilizados en las técnicas de instalación sin zanjas, grados PE100 RC, requieren tiempos de medición de al menos un año (>8760 horas) para la prueba de muescas tradicional y para FNCT. Es evidente que estas evaluaciones orientadas a la aplicación son poco prácticas en el desarrollo de nuevos grados o como mediciones de control de calidad. Por lo tanto, es necesario el desarrollo de métodos de medición simples, cortos y sólidos que permitan la evaluación de la resistencia a largo plazo al SCG.

Evaluación inteligente de la resistencia al SCG

Comprender las relaciones de las propiedades de la estructura en polímeros es un paso crítico para la adaptación de las propiedades mecánicas requeridas del producto final. Entender estas relaciones también permite el diseño de los denominados métodos específicos de pruebas fiables aceleradas a pequeña escala (SMART, por sus siglas en inglés). La propiedad intrínseca del material responsable del mecanismo de fallo en una prueba de aplicación tradicional se determina y se desarrolla un método para evaluar esta propiedad intrínseca de manera inteligente. Los métodos inteligentes de Smart deben ser sólidos y rápidos en comparación con los métodos de medición convencionales, y deben requerir pequeñas cantidades de material para permitir la clasificación y evaluación de los mismos.

En el caso de las aplicaciones basadas en ESCR, las pruebas requieren una relación física con el fallo por SCG. El SCG ha sido analizado con los modelos de deformación y fallo existentes [1], lo que sugiere que la rotura frágil de las piezas sigue a un mecanismo de creación de fisuras en el que el fallo de las fibrillas que conectan la formación de fisuras desempeña un papel importante [2-4] y que la resistencia del material a este fallo está determinada por la efectividad de la red de entrelazamiento molecular.

Los métodos de evaluación más rápidos destinados a la predicción de la resistencia a la propagación lenta de fisuras en la similitud entre una fibrilla y una muestra de mayor tamaño descritos más allá del punto de rendimiento han sido formulados por Capaccio et al [5,6] y Ward, O'Connell et al [7,8]. La etapa de propagación lenta de fisuras se abordó a través de la desaceleración de la velocidad de fluencia de muestras de polietileno. En su enfoque, simularon la estructura fibrilar de una fisura mediante una barra de tensión extraída por su relación de estiramiento natural (NDR, por sus siglas en inglés). Se determinó una relación uniforme entre la desaceleración de la velocidad de fluencia del material extraído y el crecimiento, así como el fallo de la fisura. Cappacio [5] también demostró que existe una relación directa entre la desaceleración de la velocidad de fluencia en una muestra extraída y una medición de ESCR.

Kurelec et al [9], y más tarde McCarthy et al [10], desarrollaron ese conocimiento para proponer una medida más simple y sólida de deformación de fibrillas y resistencia al fallo; es decir, la medida del endurecimiento por deformación que se observa en una prueba de tensión. Esta prueba de tensión se lleva a cabo a una temperatura de 80 ºC, que es la temperatura de la transición α del polietileno. Esta elevada temperatura es necesaria para excluir el efecto de la fase cristalina, que no tiene ninguna consecuencia para la resistencia a largo plazo a la que se aspira en la resistencia al SCG [1]. El módulo de endurecimiento por deformación

La relación de estiramiento natural (NDR), que puede estar relacionada con el módulo de endurecimiento por deformación, es también para algunos materiales un indicador razonable de la resistencia al SCG, y ha llamado la atención de varios grupos de investigación[11-14]. Cazenave [12] demostró que la NDR de varios PE con diferentes polidispersidades se correlaciona con el ESCR. Asimismo, Sukhadia [14] relacionó una prueba de aplicación (prueba de tubería con muescas) con la NDR.

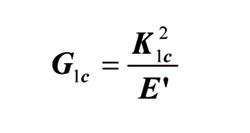

Basado en la fenomenología del inicio de la fractura bajo una carga de fluencia, el límite de carga estática (R = 1) de una prueba de fallo por fatiga con la disminución de R también permite la evaluación más rápida del SCG. La clasificación de poliolefinas basada en pruebas de fallo por fatiga ha demostrado ser un éxito en ese aspecto [15-16]. Dentro de este enfoque de mecánica de fractura elástica lineal, el factor de intensidad de tensión máxima para la apertura de fisuras K1 necesario para aumentar la fisura con una velocidad de crecimiento de la fisura dada, extrapolado a una carga estática, es el resultado final que permite la clasificación del comportamiento del SCG e incluso realizar predicciones a largo plazo. Como el factor de intensidad de tensión K1 y el índice de liberación de energía de deformación G1 están relacionados:

donde E’ es el módulo de tensión. El módulo de endurecimiento por deformación es proporcional a G1 [2,1], por lo

Materiales

Las muestras analizadas para el módulo de endurecimiento por deformación y la prueba de fluencia de muesca completa abarcan una gama de HDPE comerciales, HDPE unimodales basados en catalizadores Philips de alta polidispersidad, así como HDPE Ziegler-Natta bimodales. La gama de HDPE comerciales seleccionados encuentran su aplicación en productos de moldeo por soplado (por ejemplo, contenedores industriales y botellas) o aplicaciones de tuberías de servicio (PE80 y PE100). Los materiales seleccionados fueron grados naturales (sin color) o negros (= relleno de negro de humo).

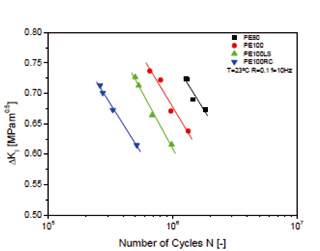

Se obtuvieron los resultados de las pruebas de tuberías con muescas para los productos comerciales de SABIC PE80, PE100 y PE100 RC. Las pruebas CRB cíclicas se realizaron en los productos comerciales de Sabic PE80, PE100, PE100 LS y PE 100 RC.

Métodos

Medición del endurecimiento por deformación de HDPE

Preparación de muestras y mediciones de tensión:

Los materiales se moldearon por compresión a una lámina (0,300 +/- 0,05 mm) conforme a ISO1872. Después del prensado, las muestras se atemperaron durante 1 hora a 120 °C y se enfriaron lentamente hasta alcanzar la temperatura ambiente. Finalmente, las muestras de ensayo se perforaron a partir de las láminas prensadas. La forma de la muestra de tipo 3 ISO37 se adaptó con una superficie de sujeción más grande (el ancho cambió de 8,5 +/- 0,5 mm a 20 +/- 1,0 mm) con el fin de prevenir el deslizamiento de la sujeción. Las mediciones de tensión estándar se llevaron a cabo a 80 ºC de acuerdo con el protocolo descrito en la anterior publicación [17]. La medición es una prueba de tensión estándar realizada en una máquina de tensión Zwick Z010/TH2A, equipada con una célula de carga 200 N. La velocidad de la prueba es de 20 mm/min. El alargamiento se determinó con un extensómetro óptico (Zwick 066975B, clase 1: 3,0-500 mm). Por lo tanto, se adjuntaron dos marcas de medición reflectantes y autoadhesivas a las muestras de prueba mediante un aparato de marcado (Zwick 066921B). Cada muestra se midió cinco veces y se prestó gran atención a la constancia del espesor de las muestras, que es crítico para los cálculos.

Medición del endurecimiento por deformación de PP

Preparación de muestras y mediciones de tensión:

Los materiales se moldearon por compresión a una lámina (0,300 ± 0,005 mm) de acuerdo con ISO1873. Después del prensado, las muestras se atemperaron durante 1 hora a 130 °C al vacío (<100 mbar) y se enfriaron lentamente hasta la temperatura ambiente. Finalmente, las muestras de ensayo fueron perforadas a partir de las láminas prensadas. La forma de la muestra de tipo 3 ISO37 se adaptó con una mayor superficie de sujeción (el ancho cambió de 8,5 +/- 0,5 mm a 20 +/- 1,0 mm) con el fin de prevenir el deslizamiento de la sujeción. La medición es una prueba de tensión estándar realizada a 100 °C en un Zwick Z010/TH2A, máquina de tensión equipada con una célula de carga de 200 N. El alargamiento se determinó con un extensómetro óptico (Zwick 066975B, clase 1: 3,0-500 mm). Por lo tanto, se adjuntaron dos marcas de medición reflectantes y autoadhesivas a las muestras de prueba a través de un aparato de marcado (Zwick 066921B). Cada muestra se midió tres veces y se prestó gran atención a la constancia del espesor de las muestras, que es crítico en los cálculos.

Tratamiento de datos de endurecimiento por deformación:

Se calculó el valor medio de la pendiente de endurecimiento por deformación (

A continuación, se calculó el valor <GP>

ESCR mediante prueba de fluencia de muesca completa

Los experimentos FNCT se realizaron conforme a ISO16770 en laboratorios acreditados. En general, las pruebas se realizan utilizando un 2% de detergente con una tensión de 4 MPa a una temperatura de 80 ºC. Se registró el tiempo de fallo (horas) de cada muestra de prueba. Cada prueba se realizó por triplicado y se indica la media geométrica de estos valores para cada experimento.

SCG mediante prueba de tubería con muescas (NPT, por sus siglas en inglés)

Las NPT se realizaron conforme a EN13479 en laboratorio acreditado mediante tuberías extruidas (100 mm x 10 mm x 1000 mm) en condiciones PE100 (80 °C, 9,2 bar). Se registró el tiempo de fallo (horas) de cada muestra de prueba. Cada prueba se llevó a cabo por triplicado y se indica la media geométrica de estos valores para cada experimento.

SCG mediante el crecimiento de fisura cíclico

Las pruebas de crecimiento de fisura cíclico con muestras CRB las llevó a cabo G. Pinter, PCCL, Leoben, Austria siguiendo la metodología descrita en las referencias [18,19].

Resultados y discusión

Módulo de endurecimiento por deformación vs FNCT

Se sabe que el comportamiento del SCG de un polímero está influido por su estructura molecular y que variaciones incluso muy sutiles de la estructura molecular tienen como resultado la variación en el comportamiento de ESCR [1].

En el pasado, la relación entre ESCR y el endurecimiento por deformación se ha demostrado con éxito para grados [9] de moldeo por soplado y, en menor medida, para grados de tubería de HDPE [10]. Sin embargo, el módulo de endurecimiento por deformación es una propiedad del material intrínseca y no debe limitarse a una determinada área de aplicación. Con el fin de abarcar la mayor parte posible de ESCR, se seleccionó un gran conjunto de diferentes polietilenos comerciales para la investigación, tanto por el método de endurecimiento por deformación como por FNCT. La selección abarca desde los grados de HDPE producidos con tecnología Philips para aplicaciones de moldeo por soplado hasta grados Ziegler-Natta bimodales para aplicaciones de tubería. Las estructuras moleculares de estos polietilenos difieren en densidad, peso molecular, tipo de comonómero, distribución de comonómero y/o proceso de polimerización.

![Figura 1: Módulo de endurecimiento por deformación frente a FNCT tomado de van Beek et al [17] Figura 1: Módulo de endurecimiento por deformación frente a FNCT tomado de van Beek et al [17]](https://img.interempresas.net/fotos/853358.jpeg)

La Figura 1 muestra el resultado del análisis de la correlación estadística del tiempo de fallo obtenido por FNCT, frente al módulo de endurecimiento por deformación. Los tiempos de fallo en FNCT superiores a 8760 horas (zona gris de la Figura 1) se descartan del análisis debido a la disminución constante de los estabilizadores y la consiguiente posibilidad de fallo prematuro debido a la degradación molecular [20].

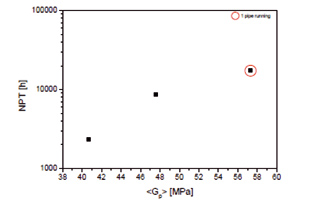

Módulo de endurecimiento por deformación vs prueba de tubería con muescas (NPT, por sus siglas en inglés)

Tal como se muestra en la sección anterior, el módulo de endurecimiento por deformación se correlaciona bien con los resultados de FNCT. Sin embargo, no se ha establecido una relación hacia una prueba de aplicación real. La preparación de ese tipo de correlación exige grandes volúmenes de material para la producción de tuberías y, además, una gran duración de las pruebas. Como consecuencia, solo hay disponible un conjunto de datos limitado y puede mostrarse una relación preliminar entre NPT y el módulo de endurecimiento por deformación en la Figura 2.

En la Figura 2, se establece una clara relación entre el módulo de endurecimiento por deformación y los resultados de NPT, a pesar de que se muestra un conjunto de datos muy limitado para los grados PE80, PE100 y PE100 RC de SABIC. Esto refuerza la idea de que el módulo de endurecimiento por deformación utiliza el mismo mecanismo de fallo que en la prueba de la aplicación original.

Módulo de endurecimiento por deformación vs crecimiento cíclico de la fisura

En general, las correlaciones entre los métodos Smart se están dirigiendo hacia la prueba de la aplicación original para demostrar que el principio utilizado en el desarrollo Smart es similar al mecanismo de fallo investigado en la prueba de la aplicación [1].

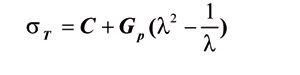

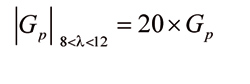

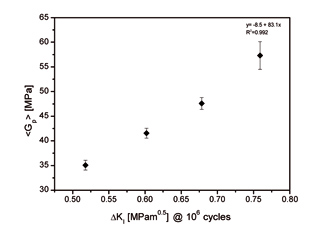

Por otro lado, podría ser interesante correlacionar dos métodos SMART entre sí. En este caso, los resultados de los materiales medidos a través de la prueba de crecimiento de fisuras por fatiga (FCG), tal como la desarrolló PCCL Leoben, se comparan con los módulos de endurecimiento por deformación obtenidos para los mismos materiales de las pruebas. Para establecer esta comparación, se toma como medida el máximo factor de intensidad de tensiones en (R = 0,1, 10 Hz, RT) 106 ciclos. Como se mencionó anteriormente, para registrar K1, se predice una proporcionalidad [1].

La Figura 4 demuestra claramente la correlación esperada entre

Ampliación del uso del módulo de endurecimiento por deformación hacia otros polímeros

La importancia del crecimiento lento de fisuras no se limita a las aplicaciones de HDPE, sino que también tiene importancia en otras áreas de aplicación de polímeros. En función de los conocimientos adquiridos en los últimos años en el desarrollo del módulo de endurecimiento por deformación como método Smart para la clasificación ESCR de materiales HDPE, se ha iniciado la transferencia de estos conocimientos a otros polímeros.

Al igual que el HDPE, el polipropileno (PP) encuentra su aplicación final en las tuberías de servicio. En general, se establecen criterios similares con respecto a impacto, presión y duración para aplicaciones de tubería de PP. Como resultado, la capacidad de aplicación del método del módulo de endurecimiento por deformación para clasificar PP para su rendimiento de SCG es válida. Como el módulo de endurecimiento por deformación es un parámetro intrínseco del material relativo a la densidad de la red, los parámetros experimentales deben ser ajustados para acceder al régimen de endurecimiento por deformación correctamente. Los parámetros que se pueden examinar son entre otros la preparación de la muestra, el espesor de la muestra, la velocidad de la prueba, la temperatura de ensayo, la determinación del rango de análisis de datos (determinada por la NDR)...

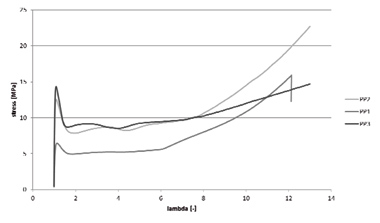

La primera cuestión que se debe resolver es si el régimen de endurecimiento por deformación del PP se puede evaluar mediante tensión o si se requiere otro método (por ejemplo, compresión). Los experimentos iniciales se realizaron utilizando el protocolo (dimensiones de la muestra, espesor de la muestra) y el equipo de tensión, igual que en los ensayos del HDPE. La temperatura de transición α del PP es superior a la del HDPE y se espera que sea alrededor de 110 °C [21], por lo que se espera que la temperatura de prueba del HDPE (80 °C) no sea aplicable para la prueba de PP. Se investigaron varias temperaturas para determinar la temperatura óptima en la que el régimen de endurecimiento por deformación para varios PP se puede evaluar. Debido a limitaciones prácticas (la ruptura de los marcadores de medición autoadhesivos a temperaturas más altas) parece que una temperatura de prueba de 100 °C es suficiente para los primeros experimentos. En la Figura 5, se muestran los resultados de tres materiales de PP medidos a 100 °C con una velocidad de desplazamiento de 20 mm/min. Para todos los materiales, se observa claramente un régimen de endurecimiento por deformación. Por lo tanto, se puede concluir que la configuración de tensión parece ser adecuada para la determinación del régimen de endurecimiento por deformación para el PP. Aunque los primeros resultados parecen muy prometedores, cabe señalar que aún se prevé un largo camino de experimentos de optimización antes de que se establezca el protocolo para la determinación

Ampliación del uso del módulo de endurecimiento por deformación a aplicaciones de tuberías prácticas

Aunque la aplicación del método del módulo de endurecimiento por deformación de SABIC está diseñada para el estudio de la resistencia intrínseca del material a la propagación de fisuras, vale la pena considerar su aplicación a piezas acabadas, como tuberías.

Sin embargo, hay que tener cuidado, ya que el módulo de endurecimiento por deformación analiza la resistencia de la red molecular y es precisamente esta red la que se verá seriamente influida por las condiciones de procesamiento. Más precisamente, la orientación, la cristalinidad, la perfección cristalina y la forma de cristalización pueden variar en función de la posición y dirección de la muestra que se obtenga [22].

Por lo tanto, con el fin de aplicar el método de endurecimiento por deformación a tuberías, vale la pena abordar estos aspectos de las muestras.

a) Dirección de las muestras y geometría de la tubería

La primera opción afecta a la dirección de las muestras, es decir, en qué dirección queremos evaluar la red. Por lo general, se observa que las fisuras que se desarrollan en el régimen de SCG II de los diagramas de fallo de la tubería siempre crecen en dirección radial. Por lo tanto, hay que analizar la resistencia a la tensión circunferencial, por lo que las muestras deben disponerse a lo largo de la dirección circunferencial. Esto plantea un problema, ya que incluso para muestras de 2 cm de longitud siempre se producirá un alabeo en la muestra debido a la curvatura de la tubería. Pero por otro lado, se puede suponer que el alabeo afectará principalmente a la zona de sujeción y ligeramente a la parte paralela de las barras de tensión.

En cuanto a la geometría de la tubería, es decir, el SDR, y en vista de la variabilidad morfológica en función de las condiciones de extrusión, es necesario, si queremos comparar resultados, el valor SDR se mantenga constante dentro de un conjunto de pruebas.

b) Profundidad y espesor de las muestras

Al obtener una muestra de tubería mediante mecanizado, debe tenerse en cuenta el espesor y la profundidad de la muestra. Por lo que sabemos de la variabilidad de la orientación y la cristalinidad a través del espesor de una tubería [22], proponemos obtener muestras de todo el espesor de la tubería en pasos de 1 mm, incluyendo una muestra que contenga la pared interior y exterior de la tubería. Si debe elegirse una muestra por tubería, proponemos la parte más interna de la pared de la tubería, ya que será a) la condición más débil de la red molecular y b) la situación de carga de deformación más plana, con tendencia a permitir la propagación de fisuras.

En la determinación de

Conclusiones

Se demostró que los datos de la prueba FNCT de HDPE se correlacionan bien con el módulo de endurecimiento por deformación tensil

La buena correlación hallada entre el módulo de endurecimiento por deformación y FCG muestra que ambos métodos miden la misma propiedad intrínseca del material. Aunque la prueba de FCG permite realizar una clasificación de ESCR muy bien, e incluso permite predicciones de las muestras para siempre, sigue siendo más laboriosa. Las ventajas del método de endurecimiento por deformación son la escasa dificultad experimental, la ausencia de agentes tensoactivos y muescas, la cantidad limitada de material de prueba requerida (<50 g) y, sobre todo, tiempos de prueba de tan solo unas horas en una máquina de tensión simple. Asimismo, el uso de un conjunto de ensayo universal permite una aplicación fácil y rentable en todos los laboratorios (acreditados) de pruebas.

Los tiempos de las mediciones del módulo de endurecimiento por deformación dependen de la velocidad de desplazamiento, 20 mm/min, por lo que son constantes para todas las muestras, independientemente de su valor

Los resultados preliminares realizados en PP indican que la configuración tensil utilizada para la determinación de <GP>

Se entiende que los productores de tuberías también desean utilizar el módulo de endurecimiento por deformación como un control de calidad de su producción. Los resultados de las mediciones en muestras de tuberías incluirán, además de la propiedad intrínseca de material, el efecto de la extrusión de las tuberías. A fin de poder comparar correctamente estos resultados, deben considerarse algunos parámetros en el desarrollo de métodos, como la dimensión de la tubería, el espesor de la muestra o la dirección de la muestra.

Los autores agradecen a las siguientes personas sus valiosas contribuciones: Marcel Teeuwen (DSM Ahead), Marcel Gehlen y Job Ridderbecks (Intertek Polychemlab Geleen), Dr. Jos Weusten (DSM Resolve), Dr. Gerald Pinter (PCCL), Guus Setz (KIWA Gas Technology), Patrick Voets y Rieky Steenbakkers, Rainer Knodel (SABIC). Los resultados de FNCT se complementaron adecuadamente con muestras y mediciones adicionales proporcionadas por Frans Scholten de KIWA Gas Technology, Apeldoorn.

Referencias

- R.A.C. Deblieck, D.J.M. van Beek, K. Remerie, I. Ward, Polymer, 52, 2979 (2011).

- C.J.G. Plummer, A. Goldberg, A. Ghanem, Polymer, 42, 9551 (2001).

- T. Riemslag, PhD Thesis TU Delft, ISBN 90-407-1453-3 (1997).

- C. Thomas, V. Ferreiro, G. Coulon, R. Seguela, Polymer, 48, 6041 (2007).

- M.J. Cawood, A.D. Chanell, G. Capaccio, Pol. Comm., 32, 423 (1993).

- L.J. Rose, C.J. Channell, G. Capaccio, J. Appl. Pol. Sci., 54, 2119 (1994).

- P.A. O’Connell, M.J. Bonner, R.A. Duckett, I.M. Ward, Polymer, 36, 2355 (1995).

- P.A. O’Connell, A. Duckett, I.M. Ward, J. Appl. Pol. Sci., 89, 1663 (2003).

- L. Kurelec, M. Teeuwen, H. Schoffeleers, R.A.C. Deblieck, Polymer, 46, 6369 (2005).

- M. McCarthy, R. Deblieck, P. Mindermann, R. Kloth, L. Kurelec, H. Martens, Conference Proceedings Plastic

- Pipes XIV, Budapest, Hungría (2008).

- E. Laurent, Conference Proceedings Plastics Pipes XI (2001).

- J. Cazenave, R. Seguela, B. Sixou, Y. Germain, Polymer, 47, 3904 (2006).

- R.K. Krishnaswamy, Q. Yang, L. Fernandez-Ballester, J. A. Kornfield, Macromolecules, 41, 1693 (2008).

- A.M. Sukhadia, M.J. Lamborn, P.J. Deslauriers, R.A. Garcia, Conference Proceedings Plastic Pipes XV, Vancouver, Canadá, (2010).

- A. Frank, W. Freimann, G. Pinter, R.W. Lang Eng Fract Mech., 76, 2780 (2009).

- Z. Zhou, A. Hiltner, E.J. Baer, Mater Sci, 46, 172 (2011).

- D.J.M. van Beek, R.A.C. Deblieck, M. McCarthy, R. Kloth, L. Kurelec, Conference Proceedings Plastic Pipes

- XV, Vancouver, Canadá (2010).

- G. Pinter, M. Haager, W. Balika, R.W. Lang, Polymer Testing 26, 180 (2007).

- G. Pinter, A. Frank. Conference Proceedings Plastics Pipes XV, Vancouver, Canadá (2010).

- J. Hessel, ’3R International’, 40 178 (2001).

- P. Duffo, B. Monasse, J.M. Haudin, C. G’Sell, A. Dahoun, J. Mater. Sci 30, 701 (1995).

- C.C. Morath, I.M. Ward, M. Soliman, P. Voets, R. Kleppinger, Plastics, Rubber and Composites, 35, 447 (2006).