Experiències amb resines Epoxi vinilester en sistemes de canonades químicament resistents

Per: Michael Jaeger +, Rea Hentrich + +, Ham Benson + + +, Bernd Schwanewilms ++++, Fernando Hurtado +++++01/12/2002

RESUM

+ DOW Deutschland GmbH & Co OHG., Rheinmuenster Technical Center, Technical Service and Development

+ + Buna SOW Leuna Olefinverbund GmbH, Schkopau, Maintenance Technical Service, FRP Specialist

+ + + The Dow Chemical Company, Plaquemines, Design + Maintenance Engineering, FRP Specialist

+ + + + DOW Deutschland GmbH & Co OHG, Stade, Design + Maintenance Engineering, FRP Specialist

+++++ Traduït i adaptat per F. Furtat / QUIMIDROGA SA

INTRODUCCIÓ

CAPÍTOL 1: EL PROCÉS DE QUALITAT PER A UNA LLARGA VIDA EN SERVEI

• En alguns processos, una llarga vida pot ser tan curta com 2-4 anys. Això pot ser bastant raonable per a alguns processos en condicions molt severes. Per exemple, The Dow Chemical Company (DOW) té una xemeneia en FRP que treballa en condicions tan severes, que només dura 2-4 anys. En aquestes condicions, el FRP està considerat com un material de construcció efectiu, comparat amb altres alternatives com ara el metall.

• En altres casos, la vida d'un procés (i per tant la vida de l'equip), pot ser de 10-20 anys (processos i / o canvis tecnològics poden fer que l'equip FRP es quedi obsolet). Un equip obsolet pot ser reformat i tornat a posar en servei.

• En altres processos una llarga vida en servei pot ser de 25 anys i més. Així doncs, el concepte de llarga vida és relatiu. El realment important és el cost efectiu d'un material comparat amb solucions alternatives, tenint en compte el seu cicle de vida complet. Quins són els elements del "procés de qualitat"

La vida de servei pot estar influenciada per molts

paràmetres. Els principals són:

• Selecció del material

• Disseny i especificació

• Fabricació

• Inspecció / mètodes d'Assaig No Destructius

• Instal lació

I quan l'equip està en operació:

• Control del procés

• Supervisió / Determinació de la vida residual

• Manteniment

• Reparació

01/01 SELECCIÓ DEL MATERIAL

01/02 ESPECIFICACIÓ / FABRICACIÓ

construcció de l'equip, i en el moment en què el disseny s'ha completat d'acord amb els estàndards més rellevants, el comprador de l'equip ha de recopilar una detallada especificació per a la fabricació, control i instal·lació. Juntament amb el disseny s'hauria d'incloure idealment el tipus de resina, les característiques de la barrera química i l'estructura, el sistema de guarit, la tècnica de fabricació permesa per a totes les parts incloent accessoris com bridas, etc., condicions de post-guarit si es requereix, el disseny de l'assemblatge, selecció/posició/envergadura dels suports, requisits i garanties de qualitat. Veure referències 4 i 9 para més detalls. La inspecció del FRP ha de dur-se a terme abans d'aplicar qualsevol topcoat de color.

03/01 INSTAL.LACIÓ

Recents estudis d'error prematurs de les canonades subratllen la necessitat d'un treball de qualitat per a evitar costoses reparacions o reposiciones12.

01/04 INSPECCIÓ

01/05 INSPECCIÓ VISUAL / DEFECTES TÍPICS 6

Els 5 defectes necessiten reparació. ASTM D 2563 pot ser consultat per a la classificació de defectes visuals.

a) Bombolles, buits (Aire atrapat dins i entre els

plecs; buits esfèrics no interconnectats)

Causes: Vaivé de l'agitador durant el barrejat.

Superfície pobre o bruta. Bombolles d'aire no

eliminades amb el corró durant la fabricació.

b) delaminació (Separació de capes, detectable

visualment o colpejant amb una moneda)

Causes: Baixa saturació de la fibra de vidre.

Superfície bruta. Excessiu contingut en fibra de vidre.

No eliminar l'inhibidor d'aire abans de làmines una

nova capa.

c) Blisters (Ampolles) (De forma rodona, de vegades

elevacions clarament definides de la superfície de

laminat assemblant butllofes)

Causes: Curat massa ràpid. Humitat en la

resina, la càrrega o la fibra de vidre.

d) Fractures per impacte (Separació del material per

mitjà d'esquerdes i visible a la superfície)

Causes: Impacte, reforç insuficient o excessiva

concentració de resina en una àrea determinada.

e) Esquerdament (Trama de fines esquerdes en o sota la

superfície)

Causes: Àrea aïllada rica en resina. Impacte mecànic.

Servei intermitent causant diferències de

temperatura, cicles de sec / mullat i contracció de la resina.

Sota s'observen 2 exemples molt comuns de defectes de canonades en FRP:

01/06 MÈTODES D'ASSAIG NO DESTRUCTIUS (NDT) PER CANONADES EN FRP

La Duresa Barcol s'utilitza per avaluar el grau de curat de la resina. S'han de realitzar 12 lectures a l'interior i l'exterior del FRP, i millor en un tall que no a la barrera química (CR) ja finalitzada. Les lectures major i menor es menyspreen i les 10 restants serveixen per fer una mitja aritmètica. Els punts crítics són les unions secundàries, com ara brides o connexions internes. És important conèixer la relació del desenvolupament del curat de la resina prenent qualsevol lectura obtinguda dins de la primera setmana de fabricació: Una sola pot donar el 50% del mínim de Duresa Barcol (especificada pel subministrador de la resina) després de 24 hores, i encara aconseguir el 110% o més després d'un període de 3 a 7 dies. L'experiència mostra que en la majoria dels casos, la mínima Duresa Barcol s'assoleix després de 1-3 dies de curat a temperatura ambient. L'equip no hauria de ser posat en servei fins que no s'hagi assolit la mínima Duresa Barcol.

El Test de Acetona ha de ser utilitzat de la següent manera: es posa un cotó impregnat d'acetona en el laminat durant 30 segons i posteriorment es retira. La superfície es pot considerar que està satisfactòriament guarida si el laminat no és enganxós al tacte. Aquest test només és significatiu si està fet a la barrera química. No és aplicable per a una superfície externa, que no està protegida de la inhibició de l'aire.

L'Assaig de Ultrasons permet la detecció de manca d'adhesiu d'unió, de delaminació o buits i de desviacions en el gruix de la pared7.

Buits i zones de falta d'adherència poden ser detectats usant mètodes estàndards de US a resolucions de 10 mm ja profunditats de més de 10mm. En àrees de pobre adhesió, ex. unions enfrontades ("kissing bonds") aquest mètode no és aplicable. Les delaminaciones es poden detectar amb una resolució similar a la dels buits.

Variacions del gruix de la paret de l'ordre del 5-10% poden també ser determinades. El personal que porti a terme la inspecció han d'estar certificat amb el nivell 2 NDT (com a mínim) als Estats Units, i que figura en la SNT-TC-1A per la Societat Americana per NDT. S'usen mètodes manuals i automàtics. El mètode manual A-scan és usat a la planta de Stade (Alemanya) des de 1988 per mesurar gruixos dels equips en FRP. El sistema automàtic P-scan8 s'utilitza des de 1992 per detectar defectes de fabricació i si cal mantenir els equips sota control durant la seva servicio7.

La Radiografia és de gran utilitat per detectar variacions de gruix en les parets, inclusió d'aigua, formació d'incrustacions i buits, ex. manca d'adhesiu en unions enganxades. Àrees de pobre adhesió, ex. unions enfrontades ("kissing bonds") no seran detectades per aquest mètode. Les limitacions d'aquesta tècnica són el cost i la necessitat de fotografiar moltes seccions per aconseguir una imatge àmplia dels defectes en una zona determinada. Nous equips en temps real basats en sistemes de vídeo poden convertir-lo en un mètode més atractiu.

La planta de Stade (Alemanya) aplica aquest mètode juntament amb els assajos de US. El mètode radiogràfic ha estat posat a punt a la planta de BSL (Alemanya) per realitzar mesures de gruix i deteccions de defectes de laminat com es detalla en el següent apartat:

Defectoscopía Radiogràfica d'Unions de Laminats

Per a projectes de reparació de canonades, la Defectoscopía Radiogràfica pot substituir els assaigs de pressió legalment requerits.

La Defectoscopía Radiogràfica permet verificar els

següents elements d'unions de laminats:

- Excessiu aire atrapat (bombolles)

- Pobre alineament de les vores

- Excessiva amplada de les esquerdes

- Determinació de l'angle de reducció

- Determinació de l'extensió del recobriment

- Delaminaciones

- Manca de resina en esquerdes

El criteri d'avaluació ha estat recopilat i documentat en una especificació (vegeu apèndix).

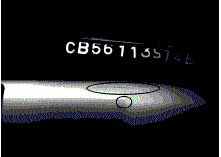

Aquest mètode pot ser utilitzat per diàmetres de fins a DN 300. Els exemples apareixen a les fotografies 4 i 5.

Determinació del Gruix de la Paret per Radiografia:

determinat per radiografia. Per al defectoscopio radiogràfic el diàmetre màxim és DN 300. Les seccions de canonada a inspeccionar no han de contenir líquid.

Alguns dipòsits (ex. llard clorada) poden influenciar els resultats en no poder distingir la paret i el dipòsit. Aquest mètode s'aplica en sistemes de canonades amb entorns que causin abrasió, erosió o qualsevol altre fenomen causant de la reducció del gruix de la canonada en tota la seva superfície. Mitjançant una inspecció radiogràfica regular dels sistemes de canonades es pot seguir la seva evolució d'una forma més comprensiva que els tests de Pressió que requereix la llei.

La Termografia permet la detecció del creixement d'incrustacions en canonades, unions amb manca d'adhesiu i desviacions en el gruix de parets. El principi de la tècnica es basa en les diferències de la conductivitat tèrmica, capturant a través d'una càmera de IR diferències en la temperatura superficial. El temps que ocupa la transferència de calor a l'interior de la canonada és crucial.

Si aquesta calor es subministra de manera massa lenta la conductivitat tèrmica dels materials permetria repartir aquesta energia calorífica a través de tot el material (incloent defectes), reduint així la resolució del mètode. Això fa que aquest Mètode d'Assaig no Destructiu sigui menys útil per dipòsits. DOW ha avaluat tancs amb aquesta metodologia entre 1977 i 1983. No obstant això l'increment de temperatura no va resultar prou gran com per detectar canvis de gruix. També ha arribat a la conclusió, basant-se en la seva experiència, que les delaminaciones no es detecten de manera fiable amb aquest mètode.

les vores, angle de reducció incorrecte, excessiva

amplada d'esquerdes i delaminaciones del recobriment.

vores i delaminaciones en el recobriment.

presència de líquid.