IK4-Tekniker cuenta con una larga trayectoria en el desarrollo de superficies funcionales en distintas aplicaciones y materiales

Superficies multifuncionales: del laboratorio al mercado

Las características físico-químicas de las superficies son responsables de propiedades como la estética, el comportamiento frente a la corrosión y el desgaste, su capacidad para mantenerse limpias o la de aprovechar la luz del sol para generar energía, por lo que, si somos capaces de modificar las propiedades superficiales, podremos obtener nuevas funcionalidades o mejorar las propiedades de los materiales.

Visión industrial: multifuncionalidad, escalabilidad y vida en uso

Aunque cada aplicación tiene sus necesidades específicas, todas tienen en común tres requisitos: la multifuncionalidad de las superficies, la aplicación de los procesos en la industria y el mantenimiento de sus funcionalidades durante la vida útil del componente. La particularidad de cada aplicación implica, generalmente, que la superficie cuente con más de una funcionalidad, como por ejemplo, la resistencia a la corrosión y el desgaste en componentes mecánicos; la transparencia y la conductividad eléctrica en pantallas táctiles; la capacidad antibacteriana y de protección al desgaste en implantes; o propiedades de fácil limpieza y resistencia a la temperatura en superficies de cocción de alimentos, por lo que en la mayoría de las aplicaciones es necesario disponer de superficies multifuncionales.

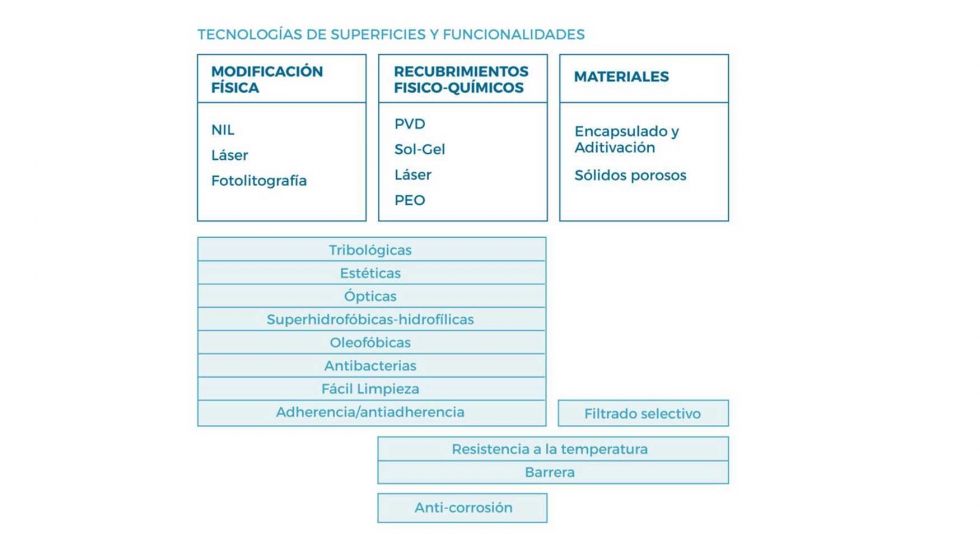

Existen distintas tecnologías como los recubrimientos o la estructuración superficial a escalas micro y nanoscópicas, que permiten modificar las propiedades superficiales y serán los requisitos de cada aplicación los que determinen qué tecnología o combinación de tecnologías serán las más adecuadas, teniendo en cuenta las necesidades de producción y la integración en los procesos industriales de cada empresa. En este sentido, en IK4-Tekniker disponemos de distintos procesos de recubrimientos y estructuración escalables a nivel industrial, lo que nos dota de la flexibilidad necesaria para aportar la solución superficial óptima a cada proceso productivo concreto. Para garantizar que las nuevas funcionalidades se mantienen durante la vida útil de los productos, disponemos de medios de caracterización como test de laboratorio o bancos de ensayo de componentes, que nos permiten analizar la evolución de las funcionalidades bajo distintas condiciones de desgaste mecánico y ambientales (temperatura, humedad, corrosión, etc.).

Aplicaciones y tecnologías. Las nuevas pieles: recubrimientos funcionales

Una de las estrategias más utilizadas a la hora de modificar las propiedades de las superficies es la aplicación de recubrimientos, que actúan como una nueva piel para proporcionar la funcionalidad deseada. Existen distintos tipos de tecnologías de recubrimientos, y la más adecuada para cada aplicación vendrá marcada por las funcionalidades deseadas y el coste de producción.

Así, tecnologías de recubrimiento como el PVD (Physical Vapour Deposition) llevan años utilizándose para mejorar propiedades como la resistencia al desgaste de componentes y herramientas o la reducción de la fricción en aplicaciones tan cotidianas como las cuchillas de afeitar o tan tecnológicas como los componentes de satélites. Y es que el PVD es una tecnología muy versátil en cuanto al tipo de materiales que pueden ser depositados o en el tipo de substratos que pueden ser recubiertos. Su escalabilidad y bajo coste por pieza han llevado al PVD a estar presente en un amplio abanico de aplicaciones como capas ópticas para lentes y generación de energía solar o recubrimientos estéticos con aspecto metálico sobre materiales cerámicos y plásticos, entre otras.

Por otra parte, los recubrimientos químicos de vía húmeda mediante técnicas Sol Gelofrecen otro tipo de funcionalidades que son altamente demandadas por el mercado. Tanto su flexibilidad en las formulaciones como la posibilidad de aditivarlos con nanopartículas permiten obtener superficies con propiedades de repelencia a diversas substancias, obteniendo funcionalidades antisuciedad, antihuella, autolimpiables o de fácil limpieza que, de nuevo, abarcan un buen número de aplicaciones. Esta tecnología abarca aplicaciones que van desde electrodomésticos de uso doméstico e industrial, hasta reflectores de plantas solares de concentración. Además, la posibilidad de aplicar las formulaciones Sol Gel mediante distintas técnicas como la inmersión, el esprayado o la cortina hace que se puedan integrar en procesos productivos ya existentes con inversiones pequeñas. Tanto los recubrimientos PVD como los Sol Gel son recubrimientos de capa fina que, además, de las funcionalidades anteriormente descritas pueden aportar protección ante distintos mecanismos de corrosión. Sin embargo, en el caso de exposición a entornos muy agresivos, puede ser necesario aplicar tecnologías que proporcionen capas protectoras de mayor espesor. Este es el caso la electroxidación por plasma, que se utiliza en aleaciones ligeras de Titanio, Aluminio o Magnesio para obtener superficies duras y con alta resistencia al desgaste, pero también con una alta protección a la corrosión y la alta temperatura, muy interesantes para componentes ligeros de altas prestaciones en aeronáutica y automoción. Otra alternativa es el aporte por láser, que permite depositar capas gruesas de cerámicas o metales aleados con buenas propiedades de protección frente a la corrosión y el desgaste. Las pinturas siguen siendo importantes en aplicaciones que requieren la protección en grandes estructuras expuestas a ambientes marinos (estructuras eólicas offshore) o en barcos para que eviten la formación de biofouling. Para ello, las estrategias actuales en investigación pasan por la aditivación de las pinturas con nanopartículas, con el fin de mejorar sus propiedades y alargar su vida, evitando los elevados costes de mantenimiento que supone la sustitución de las pinturas actuales cuando éstas se degradan.

Biomimética: estructuras inspiradas en la naturaleza

Millones de años de evolución han dotado a las plantas y los animales de mecanismos muy refinados para garantizar su supervivencia. En muchos casos estos mecanismos se encuentran en la superficie de las hojas de las plantas o en la piel de los animales. El avance en técnicas de microscopíanos ha revelado que algunas superficies naturales presentan estructuras nano y micrométricas que las dotan de propiedades especiales. Así organismos como la hoja de la flor de loto se mantienen siempre limpia por las estructuras jerárquicas que la dotan de superhidrofobia, lo que permite que las gotas de agua rueden por su superficie arrastrando consigo la suciedad. La piel de tiburón cuenta con una estructura superficial que aporta ventajas hidrodinámicas e impide que microorganismos crezcan sobre ella. El ojo de la polilla presenta una estructura antirreflejante que mejora su visión en la oscuridad. Estas propiedades especiales sirven de inspiración para generar estructuras superficiales para aplicaciones industriales. Para replicar este tipo de estructuras se cuenta con tecnologías como el láser pulsado, que permite controlar la energía aplicada para generar estructuras superficiales a escala micrométrica en materiales metálicos, cerámicos o plásticos. Asimismo, la litografía de nanoimpresión utiliza sellos para estampar sobre polímeros estructuras con motivos nanométricos que, posteriormente se pueden trasladar a otros materiales como los metales, por medio de técnicas de litografía. Este tipo de técnicas son, además, interesantes de cara a su incorporación en procesos industriales. En el caso de las tecnologías láser, pueden generar los negativos de las estructuras en moldes o rodillos de laminación para, después, trasladarlas de forma efectiva (en coste) a las piezas sin necesidad de procesar con láser cada pieza individualmente. Por el contrario, los procesos de litografía de nanoimpresión son escalables mediante procesos en continuo (roll to roll o roll to plate). De esta forma, es posible trasladar algunas de las funcionalidades superficiales que tan eficientemente realizan algunos organismos naturales a materiales y aplicaciones industriales. Además, estas estrategias de estructuración se pueden combinar con recubrimientos de capa fina para mejorar la funcionalidad aportada por la estructuración o para dotar a los componentes de otras funcionalidades adicionales.

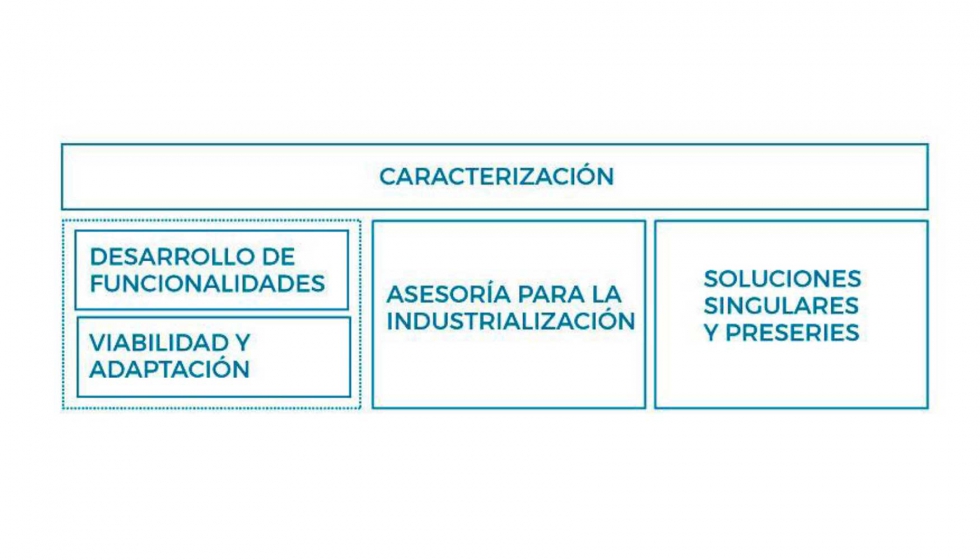

IK4-Tekniker: El presente y el futuro de las superficies multifuncionales en la industria

En IK4-Tekniker tenemos una larga experiencia de más de 25 años en el desarrollo e implementación industrial de superficies multifuncionales para distintas aplicaciones. Contamos, además, con las capacidades del centro tecnológico en ingeniería, automatización y robótica y la apuesta estratégica de superficies y escalado de procesos en la que desarrollamos las funcionalidades y tecnologías más novedosas para adelantarnos a las futuras demandas del mercado. Todo el conocimiento y bagaje adquirido a lo largo de estos años confluye en la Solución de Superficies Multifuncionales, desde la que en IK4-Tekniker ofrecemos a las empresas la posibilidad de identificar soluciones superficiales a sus problemáticas concretas. La solución abarca desde la caracterización y el diagnóstico inicial para determinar la mejor estrategia y tecnología, pasando por el desarrollo o adaptación de superficies multifuncionales, hasta la implementación industrial de las soluciones. Todo ello nos permite recorrer con nuestros clientes el camino completo; desde las fases iniciales de desarrollo hasta la introducción en el mercado de nuevos procesos y productos innovadores, convirtiéndonos así en proveedores de soluciones integrales para la industria.