Mejoras en la fabricación en base al conocimiento colectivo

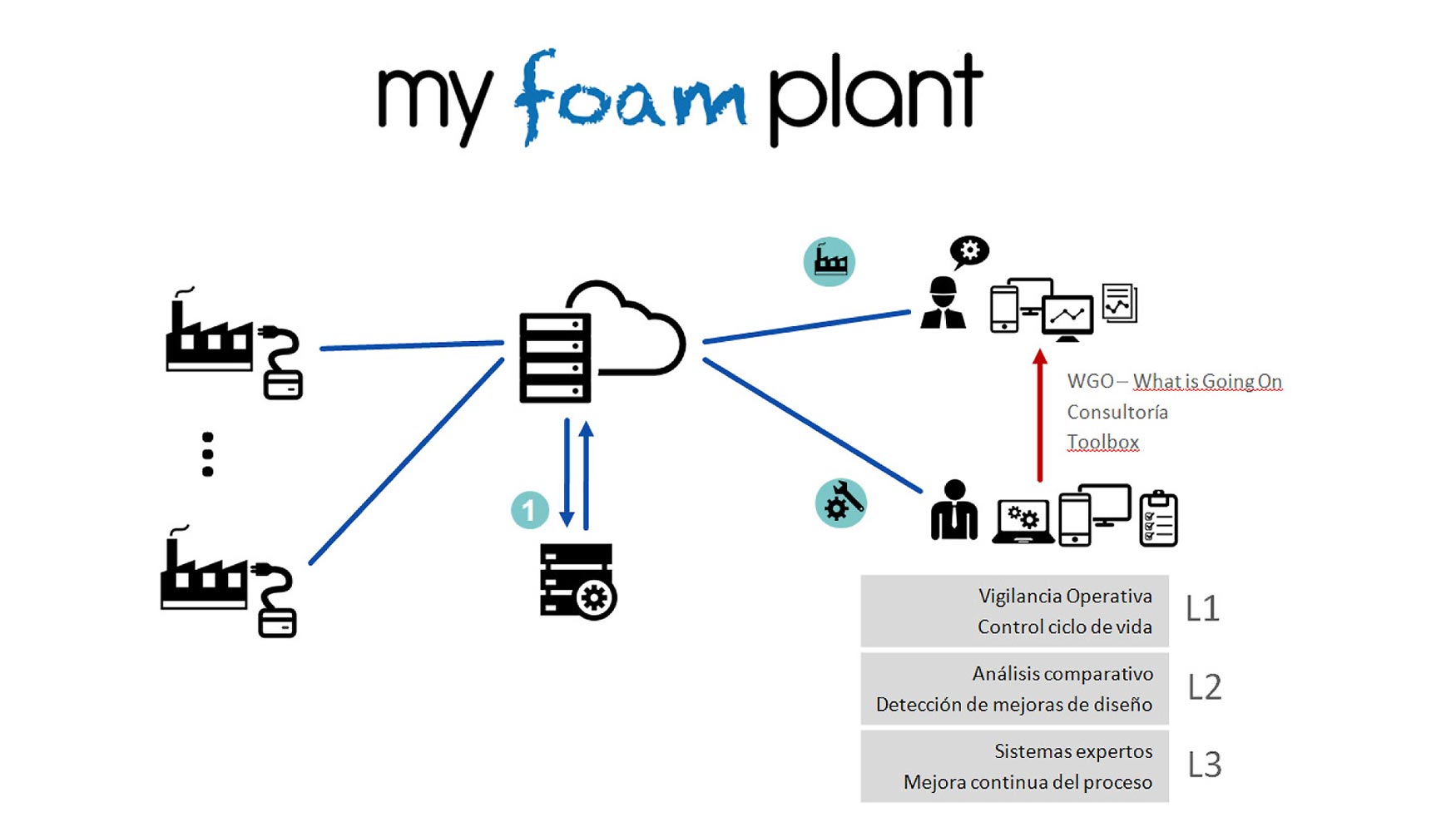

La colaboración entre IPF y Cyril ha acelerado de forma notable la creación de los productos y servicios estratégicos, apalancando el diseño de las herramientas de IPF sobre la tecnología provista por Cyril. El resultado de la colaboración se materializa en MyFoamPlant, una plataforma cloud única en su mercado, que conecta las fábricas con la red de know-how global de IPF. Esta herramienta sitúa a IPF a la vanguardia de la tecnología en su mercado, suponiendo una clara diferenciación frente a su competencia; y a Cyril como un proveedor estratégico de soluciones tecnológicas de apoyo a la servitización.

IPF es una empresa dedicada al diseño y construcción de soluciones a medida para la fabricación de espuma flexible de poliuretano. Es especialista en sistemas de manipulación y almacenamiento de bloques de espuma de poliuretano, tanto soluciones automáticas como manuales. Este tipo de espuma es un material presente en muchas industrias, como por ejemplo automoción, aeronáutica, textil, construcción, mobiliario, etc. Durante los dos últimos años, ha potenciado una estrategia orientada a la creación de nuevos productos y servicios basados en la explotación de sus más de 20 años de experiencia en el sector.

Cyril Data Systems es una spin-off de Syslan Ingeniería, creada a partir de una unidad de negocio dedicada al desarrollo de herramientas cloud y TEIC para entornos industriales. Comercializa varios productos, entre los cuales destacan Cyril Smart Box —un dispositivo de bajo coste conectado a una plataforma para la monitorización de máquinas sencillas— y Cyril Industrial Cloud —una plataforma cloud para la vigilancia inteligente de maquinaria industrial y plantas completas—.

Motivación y necesidad

Hace varios años IPF decide dar un cambio estratégico de rumbo, buscando un posicionamiento internacional no tan orientado a las máquinas físicas, sino más cercano a la explotación del amplio conocimiento que tienen sobre el sector. Son conscientes de que las máquinas que comercializan cuentan con un grado de automatismo superior al de su competencia, y quieren poner en valor esta diferenciación. Este grado de automatización abre las puertas a poder realizar una recogida y análisis de los datos de fabricación con un bajo coste inicial, pero es necesario contar con un aliado estratégico que tenga experiencia para poder transmitir esos datos de forma segura, y que tenga la capacidad de desarrollar una plataforma a medida para IPF.

La transmisión de los datos operativos de una planta no es trivial, especialmente teniendo en cuenta que la mayoría de ellas cuentan con una conectividad muy deficiente. Además, estamos hablando de grandes volúmenes de datos, con los que se desea trabajar en tiempo real. IPF necesita mecanismos de transmisión que sean seguros, muy eficientes, y que estén en un grado de desarrollo suficientemente maduro como para garantizar su funcionamiento sin fallos.

A su vez, Cyril cuenta con esta tecnología, pero necesita un aliado con el que poder desplegar su plataforma a nivel internacional, para poder validar sus sistemas ante un escenario real. Sus diseños están orientados al apoyo tecnológico en procesos de servitización, por lo que es vital adquirir experiencia en el desarrollo de productos verticales de este tipo.

Existiendo una sinergia clara, IPF y Cyril deciden colaborar para definir y desarrollar los productos y servicios que formarán parte de la plataforma MyFoamPlant.

Myfoamplant: Tres líneas de producto/servicio

Para poder llegar a desarrollar la plataforma basada en conocimiento colectivo, primero diseñamos las herramientas, productos y servicios que irán dando forma al camino. Enfocamos este reto como un subconjunto de herramientas que, organizadas en fases, permiten ir testando el modelo en clientes.

Línea 1: garantía operativa

Esta línea busca ofrecer al comprador de las máquinas un conjunto de garantías operativas, todas ellas enfocadas a asegurar una cierta capacidad de producción. Surge a partir de un análisis de tendencias de mercado. Cada vez más, el comprador no sólo busca ciertas características en una máquina, sino que además pide que esta capacidad se sostenga en el tiempo. Busca la capacidad productiva, no le interesan las paradas no programadas ni tampoco los problemas ocultos de mantenimiento.

- Herramientas

En esta línea se desarrollan dos herramientas concretas:

Vigilancia operativa: gracias a este mecanismo, IPF puede monitorizar en continuo el estado operativo de las instalaciones de sus clientes. Se definen alarmas que permitan detectar los microavisos que normalmente dan las máquinas antes de llegar a una situación de avería más grave. Con este mecanismo de detección temprana, se busca maximizar el tiempo de producción de las máquinas, evitando paradas no programadas.

Control del ciclo de vida de piezas y recambios: esta herramienta permite conocer el uso real al que están sometidas las diferentes partes que componen la instalación, pudiendo asociar los usos a un indicador concreto (por ejemplo un sensor de un actuador puede determinar el número de usos que se ha hecho de ese elemento). IPF puede mantener un mapa del estado de uso de cada fábrica, y por tanto puede anticiparse a la preparación de recambios, realizar entrega Just In Time, o coordinar el cambio con una parada programada.

- Producto + servicio

Siendo la primera línea desarrollada, es muy importante poder crear un producto + servicio concreto que sea de interés de los clientes, para poder capitalizar el desarrollo. Con este objetivo, se crea el servicio WGO (What is Going On) sobre MyFoamPlant. Se trata de una interfaz de acceso ubicuo (cualquier lugar, cualquier dispositivo) que permite al cliente conocer en tiempo real el estado productivo de la planta. También aporta la capacidad de analizar datos históricos de forma sencilla. El servicio es personalizable por IPF para cada cliente.

- Tecnología

Para poder crear estas herramientas, productos y servicios, Cyril verticaliza su tecnología, aportando la capacidad de recogida de datos en planta, y los mecanismos de comunicación entre la máquina y la nube (MyFoamPlant). También provee todos los sistemas cloud necesarios para la recepción, tratamiento y graficado de los datos.

Además existe una cierta barrera en el despliegue de la plataforma, ya que no sólo se quiere incorporar sobre nuevas plantas, también se quiere desplegar sobre el parque ya instalado, es decir, en las fábricas que ya estén operando. En este punto entra en juego la tecnología de autodespliegue de Cyril, que permite instalar la plataforma en un número masivo de máquinas en muy poco tiempo, y con un coste contenido. Incluso aunque éstas estén deslocalizadas por todo el mundo.

Línea 2: aprendizaje y mejora continua

En esta línea es donde comenzamos a diferenciarnos de forma muy clara respecto al resto de soluciones de conectividad en planta, como pueden ser los SCADAs web por ejemplo. La línea 1 es un vehículo, un facilitador de datos masivos, para que la línea 2 pueda trabajar con ellos.

- Herramientas

Análisis comparativo: la centralización de los datos operativos de todas las fábricas en MyFoamPlant (cloud), permite a IPF realizar análisis comparativos de cualquier tipo, desde una sencilla comparación de funcionamiento de un automatismo, hasta un benchmark más complejo sobre capacidad productiva o rendimiento de materia prima. Con esta práctica, un equipo multidisciplinar puede trabajar con datos globales desde las propias instalaciones de IPF, sin tener que desplazarse. Pueden comparar, con un fuerte nivel de detalle, el funcionamiento de una planta problemática contra el funcionamiento de otra planta que no presente síntomas. Este mismo concepto se aplica también para identificar los hechos que permiten a una planta estar en un nivel productivo superior a otras, con el fin de replicar ese estado operativo superior.

Detección de mejoras de diseño: también sobre el conjunto colectivo de datos, se realizan evaluaciones del impacto de nuevos diseños. El objetivo es poder considerarlos “buenas prácticas”, y aprender a replicarlos en otros clientes, tanto en nuevas instalaciones como en aquellas en las que puedan aplicarse como mejoras perfectivas o incluso retrofitting (acondicionamiento).

- Producto más servicio

IPF ofrece un servicio de consultoría apoyado en el conocimiento que ha adquirido a partir del análisis de toda la información de las plantas que tiene agrupada en su nube. Se trata de un producto a medida y de muy alta calidad, ya que conocen con mucha precisión el estado operativo de la planta, y por tanto pueden ofertar mejoras basadas en hechos concretos. Gracias al conocimiento adquirido a partir de información colectiva (y por tanto muy heterogénea), pueden predecir con exactitud el impacto de las mejoras perfectivas que proponen.

- Tecnología

Se basa en una interfaz de gestión global de datos, a través de la cual IPF puede realizar comparativas de cualquier subconjunto de datos entre localizaciones, o incluso desplazados en el tiempo. Cyril utiliza un mecanismo de crawling de diseño propio, que pre-procesa toda la información para que el acceso a la misma sea instantáneo. Este pre-procesamiento es necesario ya que, de lo contrario, el acceso a volúmenes tan grandes de datos supondría un coste computacional elevado, provocando tiempos de espera prolongados en la interfaz de usuario.

Línea 3: inteligencia

Esta línea se basa en lo aprendido en las líneas anteriores, poniendo en valor el conocimiento colectivo obtenido a partir de los datos agregados en la línea 2, y obtenidos en la línea 1.

- Herramientas

Sistemas expertos: realizamos unas primeras aproximaciones aplicando sistemas expertos basados en fórmulas ya conocidas, aplicándolas por ejemplo a la eficiencia en el uso de materias primas. No hay que subestimar la capacidad de un sistema experto, sobre todo cuando se alimenta con una información tan heterogénea como la que dispone MyFoamPlant.

Mejora continua del proceso: la aplicación de técnicas matemáticas más complejas (Data Mining & Machine Learning) permite avanzar más en el proceso de optimización; detección temprana y reducción de fallos de producto, reducción de shrinkage & scrap (mermas), optimización en el uso de recursos, maximización de la calidad, etc.

- Producto + servicio

Creamos el servicio Toolbox sobre MyFoamPlant. Se trata de una interfaz de acceso ubicuo (cualquier lugar, cualquier dispositivo) que permite al cliente acceder a un conjunto de herramientas de cálculo y optimización productiva. El servicio organiza las herramientas en forma de módulos, con el fin de que los clientes puedan escoger aquellos módulos que más les interesan. Estas herramientas están regidas internamente bien por sistemas expertos, o bien por mecanismos más complejos de análisis matemático.

- Tecnología

A partir del trabajo realizado en las líneas 1 y 2, el backend de datos dispone de información operativa muy detallada, identificada en el tiempo y muy bien organizada. Pero esto no es suficiente para poder acometer una investigación satisfactoria en lo relativo a minería de datos. Necesitamos contar con un dataset apropiado. En este caso no sólo se trata de un trabajo de selección de variables, correlaciones, etc. Además tenemos que hacer una conversión radical de los datos. Queremos fijarnos en cómo ha sido el proceso de fabricación de cada producto trazado, y para ello tenemos que extender la trazabilidad de su información hacia atrás a lo largo del propio proceso productivo. Modificamos los datos para que su unidad de organización no sea el tiempo, sino el elemento producido.

La complejidad de esta transformación de los datos es proporcional a la complejidad del proceso productivo. La relación que establece el producto fabricado entre las diferentes zonas de producción viene determinada por el tiempo que el producto permanece en cada zona, y por el tiempo de transición de una zona a otra. Habitualmente, una misma línea puede producir diferentes productos, diferentes calidades, etc. Esto hace que toda esa relación sea variable, y por tanto tiene que estar asociada a indicadores reales de planta (por ejemplo el tiempo que tarda un producto en ir de la zona A a la zona B lo puede determinar la velocidad de la cinta transportadora que lo desplaza). Una vez realizada esta transformación, los datos se almacenan en un segundo backend, evitando que los trabajos de análisis afecten a la operatividad del resto de la plataforma.

Conclusiones

Es un camino largo el que hay que recorrer hasta poder llegar a una recopilación y explotación eficiente de información colectiva, y poder deducir desde ella un conocimiento colectivo aprovechable. Los puntos más importantes a tener en cuenta según nuestra experiencia son los siguientes:

- Adecuar la organización: no es ámbito de esta ponencia tratar temas organizativos, si bien es obligado hacer por lo menos una mención en las conclusiones. El ir dando progresivamente más peso a la comercialización de servicios en una empresa tradicionalmente orientada a producto supone ciertos cambios organizativos, culturales, comerciales, financieros, etc. que hay que tener en cuenta, analizando rigurosamente cuál es el coste de oportunidad.

- Estar cerca del cliente: en esta experiencia, desde el punto de vista de la estrategia de orientación hacia la servitización, hemos podido observar la importancia de dedicar tiempo y esfuerzo en la definición de los nuevos productos y servicios que se desea ofrecer, siempre haciéndolo desde una posición muy cercana al cliente. No siempre resulta obvio qué servicios son los que puede estar necesitando un cliente, sobre todo porque, en muchas ocasiones, no son conscientes de ellos hasta que se les presenta la posibilidad de contratarlos. Hay que validar que una herramienta tiene mercado antes de lanzar su desarrollo.

- Diferenciar las fases, capitalizar: la estrategia que decidimos seguir fue la de dividir el proyecto en diferentes fases bien diferenciadas, que permitían generar productos y servicios bien definidos, con el fin de capitalizar el desarrollo de forma directa sobre el cliente final. Esta estrategia no sólo ha aportado capacidad financiera, también nos ha obligado a definir claramente el alcance de cada fase, y por tanto las características de cada producto y servicio.

- Contar con la tecnología adecuada: también ha sido vital poder contar con la tecnología y experiencia aportada por el equipo de Cyril. Poder desplegar la plataforma MyFoamPlant sobre Cyril Industrial Cloud ha acelerado de forma exponencial el desarrollo de las herramientas sobre las que se ofrecen los productos y servicios diseñados. Hubiera sido imposible haber desarrollado toda esta tecnología con tanta estabilidad y en tan poco tiempo si se hubiera partido desde cero. Además, contar con un equipo apropiado, que aporte un alto conocimiento tecnológico, permite delegar ese apartado en lo que respecta al cambio organizativo ya mencionado.

Hoy en día la plataforma MyFoamPlant es una realidad instalada en fábricas de cuatro continentes. Ha gestionado ya decenas de miles de millones de datos operativos, obtenidos automáticamente desde las fábricas. Gracias a su análisis experto, y a la aplicación de técnicas de aprendizaje colectivo, ha sido posible convertir estos datos en unos ahorros de costes muy significativos, justificando sobradamente su implantación.